一种用于单元板垂直吊装的单元吊具装置的制作方法

1.本实用新型涉及建筑幕墙工程技术领域,尤其涉及一种用于单元板垂直吊装的单元吊具装置。

背景技术:

2.现代高层建筑玻璃幕墙一般采用单元体系,与框架幕墙相比较玻璃幕墙采用的型材、玻璃、铝板及保温等工序安装全部在工厂车间完成,工厂加工完单元板运输至现场进行安装。常规单元板吊装会在单元板两侧立柱上安装挂钩,在单元板起吊安装过程中单元板不在垂直状态,有些倾斜,不利于单元板的安装,且降低了单元板的安装效率。

3.因此,在单元板的安装过程中,如何垂直起吊安装单元板,以提高单元板安装效率,已成为本领域技术人员亟待解决的技术难题。

技术实现要素:

4.本实用新型所要解决的技术问题是:针对现有技术的缺陷,提供一种用于单元板垂直吊装的单元吊具装置,实现单元板在安装中垂直起吊、安装,提高单元板安装效率。

5.本实用新型为解决上述技术问题采用以下技术方案:

6.一种用于单元板垂直吊装的单元吊具装置,包括吊具顶座、第一吊具底座、第二吊具底座及紧固件,其中:所述第一吊具底座与所述第二吊具底座均为l型板状结构,两者呈背靠背的左右对称布置,上端均活动穿过所述吊具顶座中部的矩形槽孔布置;下端分别水平设置于所述吊具顶座左右端的底部,并分别通过所述紧固件可拆卸连接所述吊具顶座。

7.优选地,所述吊具顶座为板状结构,其中部开设有矩形槽孔,四角位置分别开设有顶座安装孔。

8.优选地,所述吊具顶座为方形或矩形板状结构,其采用不锈钢板加工而成。

9.优选地,所述第一吊具底座包括第一吊具底板和第一吊具竖板,其中:

10.所述第一吊具底板的左右两端分别开设有第一底座安装孔,且其长度大于所述第一吊具竖板的长度;

11.所述第一吊具竖板的顶部为半圆弧形结构,且其上端开设第一吊孔,下端的侧壁焊接连接所述第一吊具底板近端的中部。

12.较为优选地,所述第一吊具底板的左右两端的端面分别开设有第一机丝孔。

13.较为优选地,所述第一吊具底板远端的边缘位置设置有上翻的第一卡块。

14.优选地,所述第二吊具底座包括第二吊具底板和第二吊具竖板,其中:

15.所述第二吊具底板的左右两端分别开设有第二底座安装孔,且其长度大于所述第二吊具竖板的长度;

16.所述第二吊具竖板的顶部为半圆弧形结构,且其上端开设第二吊孔,下端的侧壁焊接连接所述第二吊具底板近端的中部。

17.较为优选地,所述第二吊具底板的左右两端的端面分别开设有第二机丝孔。

18.较为优选地,所述第二吊具底板远端的边缘位置设置有上翻的第二卡块。

19.优选地,所述紧固件由螺杆、螺母及垫片组成,其中:

20.所述螺杆的一端分别穿过第一底座安装孔和第二底座安装孔及对应的顶座安装孔连接所述垫片和螺母。

21.本实用新型采用以上技术方案,与现有技术相比,具有如下技术效果:

22.本实用新型提供的用于单元板垂直吊装的单元吊具装置,主要由吊具顶座、第一吊具底座、第二吊具底座及紧固件组成,第一吊具底座与第二吊具底座呈背靠背的左右对称布置,并活动穿过吊具顶座的矩形槽孔设置,以在第一吊具底座及第二吊具底座的底板与吊具顶座之间形成用于夹紧单元板的夹持空间;使用时,在单元板起吊前将该单元吊具装置顺着单元板的水槽料滑进并通过紧固件进行锁紧固定,可在安装过程中实现单元板的垂直起吊和安装,大大提高了单元板的安装效率。

附图说明

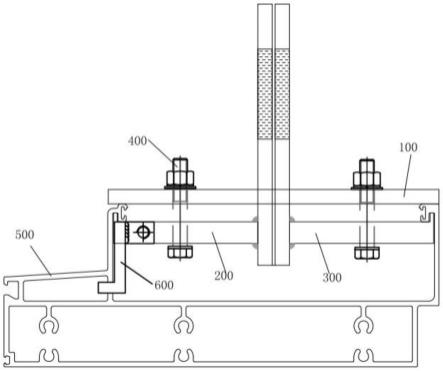

23.图1为本实用新型用于单元板垂直吊装的单元吊具装置的使用状态结构示意图

24.图2为本实用新型用于单元板垂直吊装的单元吊具装置的整体结构示意图;

25.图3为本实用新型用于单元板垂直吊装的单元吊具装置中吊具顶座的主视结构示意图;

26.图4为本实用新型用于单元板垂直吊装的单元吊具装置中吊具顶座的侧视结构示意图;

27.图5为本实用新型用于单元板垂直吊装的单元吊具装置中第一吊具底座的主视结构示意图;

28.图6为本实用新型用于单元板垂直吊装的单元吊具装置中第一吊具底座的俯视结构示意图;

29.图7为本实用新型用于单元板垂直吊装的单元吊具装置中第一吊具底座的侧视结构示意图;

30.图8为本实用新型用于单元板垂直吊装的单元吊具装置中第二吊具底座的主视结构示意图;

31.图9为本实用新型用于单元板垂直吊装的单元吊具装置中第二吊具底座的俯视结构示意图;

32.图10为本实用新型用于单元板垂直吊装的单元吊具装置中第二吊具底座的侧视结构示意图;

33.图11为本实用新型用于单元板垂直吊装的单元吊具装置中单元板的结构示意图;

34.图12为本实用新型用于单元板垂直吊装的单元吊具装置中限位块的侧视结构示意图;

35.图13为本实用新型用于单元板垂直吊装的单元吊具装置中限位块的右视结构示意图。

具体实施方式

36.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行

清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

37.基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

38.在一些实施例中,如图1所示,提供一种用于单元板垂直吊装的单元吊具装置,用于在安装过程中实现单元板500的垂直起吊和安装。该单元吊具装置主要包括吊具顶座100、第一吊具底座200、第二吊具底座300及紧固件400四部分。

39.具体地,所述第一吊具底座200与所述第二吊具底座300的结构相同,两者均为l型板状结构,且第一吊具底座200与所述第二吊具底座300呈背靠背的左右对称布置。且第一吊具底座200与所述第二吊具底座300背靠背布置的竖向段的上端均活动穿过所述吊具顶座100中部的矩形槽孔101布置,用于连接起吊装置。

40.所述第一吊具底座200下端水平布置的底板水平设置于所述吊具顶座100左端的底部,以及所述第二吊具底座300下端水平布置的底板水平设置于所述吊具顶座100右端的底部,左右端的底板分别通过所述紧固件400可拆卸连接所述吊具顶座100,并于底板的外端与上方吊具顶座100的外端之间形成用于夹持单元板500的夹持空间。

41.如图1和图11所示,为所述单元板500的结构示意图,用于高层建筑的外立面幕墙结构,其水槽料的两侧分别设置有连接块501,连接块501用于嵌设在吊具顶座100与第一吊具底座200与所述第二吊具底座300之间。且于连接块501底部的内侧形成限位槽502,限位槽502用于嵌设对应的卡块,以防止在起吊的过程中单元板500发生晃动。

42.当将该单元吊具装置顺着单元板500的水槽料滑进后,第一吊具底座200与所述第二吊具底座300分别位于卡块201的底部,吊具顶座100位于卡块201的顶部,通过锁紧紧固件400从而将单元板500固定在吊具底座与吊具顶座100之间。

43.在其中的一些实施例中,如图3和图4所示,所述吊具顶座100为板状结构,其中部开设有矩形槽孔101,四角位置分别开设有顶座安装孔102。所述吊具顶座100为方形或矩形板状结构,其采用不锈钢板加工而成。

44.具体地,所述吊具顶座100由300*184*8mm不锈钢板加工而成,不锈钢板中间开154*20mm的矩形槽孔101,四边开φ9的顶座安装孔102。

45.在其中的一些实施例中,如图5、图6和图7所示,所述第一吊具底座200主要包括一体结构的第一吊具底板210和第一吊具竖板220,两者呈l型焊接连接。第一吊具底板210和第一吊具竖板220均采用不锈钢板。

46.具体地,所述第一吊具底板210的左右两端分别开设有第一底座安装孔211,且其长度大于所述第一吊具竖板220的长度。且所述第一吊具竖板220的顶部为半圆弧形结构,且其上端开设第一吊孔221,下端的侧壁焊接连接所述第一吊具底板210近端的中部。

47.此外,在所述第一吊具底板210的左右两端的端面分别开设有第一机丝孔212。以及所述第一吊具底板210远端的边缘位置设置有上翻的第一卡块213,第一卡块213对应嵌设在单元板500一端的限位槽502内,避免第一吊具底板210与单元板500之间产生晃动,造成掉落的安全隐患。

48.作为其中的一个优选实施方案,第一吊具底座200由300*80*16mm的第一吊具底板210和150*145*8mm半圆形的第一吊具竖板220组成。在300*80*16mm第一吊具底板210的两

端40mm处各开一个φ9的圆孔,该φ9的圆孔为第一底座安装孔211。以及在150*145*8mm半圆形的第一吊具竖板220上开φ35圆孔,该φ35的圆孔为第一吊孔221。且第一吊具竖板220顶端的半圆弧板半径r为81.3mm。

49.在其中的一些实施例中,如图8、图9和图10所示,所述第二吊具底座300主要包括一体结构的第二吊具底板310和第二吊具竖板320,两者呈l型焊接连接。第二吊具底板310和第二吊具竖板320均采用不锈钢板。

50.具体地,所述第二吊具底板310的左右两端分别开设有第二底座安装孔311,且其长度大于所述第二吊具竖板320的长度。且所述第二吊具竖板320的顶部为半圆弧形结构,且其上端开设第二吊孔321,下端的侧壁焊接连接所述第二吊具底板310近端的中部。

51.此外,所述第二吊具底板310的左右两端的端面分别开设有第二机丝孔312。且所述第二吊具底板310远端的边缘位置设置有上翻的第二卡块313。第二卡块313对应嵌设在单元板500另一端的限位槽502内,避免第二吊具底板310与单元板500之间产生晃动,造成掉落的安全隐患。

52.作为其中的一个优选实施方案,与第一吊具底座200相同的是,第二吊具底座300由300*80*16mm的第二吊具底板310和150*145*8mm半圆形的第二吊具竖板320组成。在300*80*16mm第二吊具底板310的两端40mm处各开一个φ9的圆孔,该φ9的圆孔为第二底座安装孔311。以及在150*145*8mm半圆形的第二吊具竖板320上开φ35圆孔,该φ35的圆孔为第二吊孔321。且第二吊具竖板320顶端的半圆弧板半径r为81.3mm。

53.在其中的一些实施例中,如图1和图2所示,所述紧固件400作为连接第一吊具底座200与所述第二吊具底座300的可拆卸连接机构,用于将第一吊具底座200与所述第二吊具底座300组装在吊具顶座100上。

54.该紧固件400采用螺杆螺母结构,主要由螺杆401、螺母402及垫片403组成。所述紧固件400为四组,分别两两用于连接第一吊具底座200和所述第二吊具底座300,螺杆401采用m8*50螺栓。

55.组装时,先将左右布置的第一吊具底座200与所述第二吊具底座300的竖板背靠背穿过吊具顶座100的矩形槽孔101布置,然后采用四个螺杆401从底部将左右吊具底座分别设置在吊具顶座100上,第一吊具底座200与所述第二吊具底座300相对吊具顶座100可沿螺杆上下活动。在单元板起吊前将该不锈钢吊具装置顺着单元板500的水槽料滑进,最后用套筒扳手从将螺母402拧紧。

56.具体地,其中的两组所述螺杆401的一端分别穿过第一吊具底座200的第一底座安装孔211及对应的顶座安装孔102,并从吊具顶座100顶部采用所述垫片403和螺母402进行旋紧,从而将第一吊具底座200固定在吊具顶座100的左端。

57.以及相应地,另外两组所述螺杆401的一端分别穿过第二吊具底座300的第二底座安装孔311及对应的顶座安装孔102,并从吊具顶座100顶部采用所述垫片403和螺母402进行旋紧,从而将第二吊具底座300固定在吊具顶座100的右端。

58.此外,如图1、图12和图13所示,该用于单元板垂直吊装的单元吊具装置还包括限位块600,所述限位块600包括l型的限位板601和焊接于所述限位板601顶端侧壁的固定块602。具体地,将吊具装置顺着单元板500的水槽料横向铝合金加强筋滑进去后,采用螺栓穿过固定块602上的安装孔603将限位板601分别固定在对应吊具底座的机丝孔内,从而将限

位板601的下端卡在单元板500的横梁内侧泄水孔位置,从而对单元板500起到一定的限位作用。

59.如图1所示,本实用新型提供的用于单元板垂直吊装的单元吊具装置,其使用方法如下:

60.(1)使用叉车将单元架上的单元板500卸下并运输至起吊位置的起吊架上;

61.(2)将单元吊具装置上的螺母和螺杆松开,使第一吊具底座200、第二吊具底座300分别与吊具顶座100分离松动;

62.(3)检查单元板500的水槽料平直、无变形无缺口等问题;

63.(4)将吊具装置顺着单元板500的水槽料铝合金横向筋滑进去,并通过卷尺测量确保单元吊具装置滑移至单元板500的中间位置,保证吊点居中受力均匀;

64.(5)采用套筒扳手拧紧四周的螺母402,使第一吊具底座200、第二吊具底座300分别与吊具顶座100拉紧闭合,将单元板500上的连接块501牢固地夹设在吊具底座与顶座之间,实现对元板500的固定连接;

65.(6)将起吊挂钩挂在第一吊具底座200和第二吊具底座300的两φ35吊孔中;

66.(7)指挥起吊司机将单元板500慢慢吊起,垂直运输至单元板安装位置;

67.(8)待单元板500安装完成,使用套筒扳手解松螺杆和螺母,将左右两吊具底座分别与吊具顶座松动,与连接块501分离,并将该吊具单元从单元板的水槽料中滑出,完成单元板500的垂直起吊及安装;

68.(9)重复上述步骤(1)至(8),进行下一块单元板500的垂直起吊及安装。

69.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

70.其次,本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

71.最后,以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1