塑料薄膜卷的运输周转装置的制作方法

1.本实用新型涉及运输装置领域,特别涉及塑料薄膜卷的运输周转装置。

背景技术:

2.塑料薄膜,用聚氯乙烯、聚乙烯、聚丙烯、聚苯乙烯以及其他树脂制成的薄膜,用于包装,以及用作覆膜层。塑料包装及塑料包装产品在市场上所占的份额越来越大,特别是复合塑料软包装,已经广泛地应用于食品、医药、化工等领域,其中又以食品包装所占比例最大,比如饮料包装、速冻食品包装、蒸煮食品包装、快餐食品包装等,这些产品都给人们生活带来了极大的便利。

3.在塑料薄膜成型加工时,其末尾工序中会逐渐形成一卷卷缠绕有塑料薄膜的纸质滚筒,形成塑料薄膜卷,而这些塑料薄膜卷被放置在专门的运输装置上并进行运输周转,进入下一个环节。现有的对于塑料薄膜运输有采用支撑柱对塑料薄膜卷进行套设,然后进行运输再取下,但是在运输过程中,装置本身的不稳定性以及地面的平整度不高均会使运输装置发生晃动,增加塑料薄膜卷从支撑柱上脱落的概率,安全性和便利性较差;另外现有在此支撑柱基础上采用周转架的方式,将需要运输的塑料薄膜堆垒在周转架上,通过周转架进行运输,但周转架堆垒是需要向上叠,其高度越高越容易倒塌或者掉落,即便在堆垒的两侧进行安装侧板,也会导致工人上料和取料都极度不便;为了解决上述麻烦,现有的还采用了抽屉式的运输取料方法,通过在周转架上方堆垒塑料薄膜,在其下方设置有抽拉抽屉来实现对塑料薄膜的取货,此方式虽然在一定程度上能够更加方便工人上料和取料,但塑料薄膜堆垒时的重力会使抽屉抽拉时与其产生较大的摩擦,操作使用更加费力,同时容易造成对塑料薄膜的损坏,影响其本身的质量。

技术实现要素:

4.本实用新型要解决的技术问题是提供塑料薄膜卷的运输周转装置,能够由有效避免塑料薄膜下料时的摩擦对其产生影响,运输更加稳定,操作实用更加省力,内部的结构简单,占用空间更少。

5.为解决上述技术问题,本实用新型公开了塑料薄膜卷的运输周转装置,包括本体,所述本体向上形成有用于放置塑料薄膜的筒体,所述本体向下形成有用于所述塑料薄膜运输的底座,所述筒体与所述底座为拆卸安装,或两者一体成型;

6.所述筒体内竖向贯穿开设有容置槽,所述塑料薄膜置于所述容置槽内,所述底座上开设有下料槽,所述下料槽与所述筒体内一端的容置槽对应用于所述容置槽内的塑料薄膜下料;所述筒体和所述底座之间设有插板和导块,所述插板活动设置插装在所述底座上,所述导块置于所述插板上且其上端面与容置槽对应并形成有用于塑料薄膜下料的斜面;下料时,所述插板向外抽出,所述筒体一侧容置槽内的塑料薄膜首先通过下料槽下料,且导块依次向下运动使另一侧容置槽内的塑料薄膜在斜面上进行下料。

7.在本实用新型中通过导块和插块配合能够实现所述插快抽出时塑料博膜自动下

料,所述插快推进时塑料博膜上料,整体的结构简单,所述导块和所述斜面的设置能够保证塑料博膜有序地从所述下料槽进行下料,整体的稳定性更加。

8.进一步的,所述容置槽包括:第一容置槽和第二容置槽;所述第一容置槽设置在所述下料槽的上方,所述第二容置槽依次开设在所述第一容置槽的一侧;导块分别与所述第二容置槽对应。

9.在本实用新型中所述第一容置槽和所述下料槽对应能够直接进行下料操作,能够减少制造成本同时保证内部结构更加简单,另外通过所述导块与所述第二容置槽之间的配合能够使塑料薄膜上料至所述第二容置槽内,方便上料和下料操作。

10.进一步的,所述筒体和所述底座之间形成有容置腔,所述导块和所述插板均设置在所述容置腔内;所述筒体的一侧可拆装地设置有限位板,所述限位板与所述容置腔对应并在插装至所述筒体上时限位所述导块。

11.在本实用新型中,通过所述容置腔的开设能够保证所述导块和所述插板的正常使用,能够保证内部结构设置更加合理,所述限位板的设置能够限位所述导块,保证所述导块对所述塑料薄膜的止挡以及所述导块向下运动时塑料薄膜的正常下料。

12.进一步的,所述容置槽的下端面距所述插板之间的高度在远离所述下料槽的方向上逐渐增加,且所述导块与容置槽对应并在所述插板关闭时止挡容置槽内的塑料薄膜。

13.在本实用新型中,端面呈斜向的所述容置槽能够保证塑料薄膜在下料时自动通过所述下料槽进行下料,同时能够有效减少下料时的摩擦,整体的结构简单,操作实用更加方便。

14.进一步的,所述筒体的内开设有卡槽,所述插板的一端在运输装置处于上料状态时置于所述卡槽内,所述第一容置槽内的塑料薄膜置于所述插板上。

15.在本实用新型中,所述卡槽的开设方便对插板进行限位,使内部的结构更加稳定,整体结构设置更加合理。

16.进一步的,所述筒体的内两侧开设有横槽,所述导块的两端形成有凸柱,安装时所述导块通过所述凸柱与所述横槽之间的配合插装至所述筒体内,且在安装完后通过所述横槽与所述限位板配合使所述导块限位在所述筒体内。

17.在本实用新型中,所述横槽能够保证所述导块安装至所述筒体内,通过所述限位板和所述横槽内壁使所述导块限位设置在所述横槽内,方便进行安装和拆卸,使用更加方便,内部的空间占用更少。

18.进一步的,所述横槽上与所述容置槽对应开设有活动槽,所述导块在所述插板向外抽出时通过所述凸柱置于所述活动槽内向下活动,使其对应的容置槽内的塑料薄膜实现下料。

19.在本实用新型中,所述活动槽的开设能够保证所述导块的上下活动,从而实现对塑料薄膜的下料释放或上料止挡,内部的结构简单,用户只需对插板进行控制即可,操作更为便利。

20.进一步的,所述筒体的内两侧还开设有限位槽,所述插板的两端置于所述限位槽内活动,所述插板上设置有有牛眼轴承,所述牛眼轴承的上端与所述导块配合,其下端与所述底座配合。

21.在本实用新型中,所述限位槽的设置能够保证所述插板限位在所述底座上进行推

拉,所述牛眼轴承能够减少所述插板和所述导块之间以及所述插板和所述底座之间的摩擦力,使用户操作使用更加省力。

22.进一步的,所述插板的一端形成有斜台,所述导块的一侧形成有与所述斜台配合使用的斜棱,所述插板向内侧运动关闭时通过所述斜台和所述斜棱的配合使所述导块向上活动对所述容置槽内的塑料薄膜进行止挡。

23.在本实用新型中,所述斜台和所述斜棱的配合能够在所述插板向内推动时,对所述导块起到向上的推力,方便用户推拉操作,简单省力且内部结构设置更加合理。

附图说明

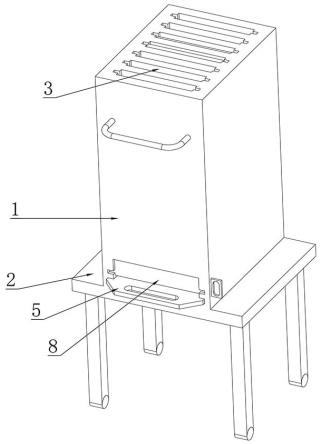

24.图1为本实用新型的塑料薄膜卷的运输周转装置的立体图;

25.图2为本实用新型的塑料薄膜卷的运输周转装置底部向上的立体图;

26.图3为本实用新型的塑料薄膜卷的运输周转装置的剖视图;

27.图4为本实用新型的塑料薄膜卷的运输周转装置本体的结构示意图;

28.图5为本实用新型的塑料薄膜卷的运输周转装置本体的剖视图;

29.图6为本实用新型的塑料薄膜卷的运输周转装置插板的结构示意图;

30.图7为本实用新型的塑料薄膜卷的运输周转装置导块的结构示意图;

31.其中:1为筒体、2为底座、3为容置槽、301为第一容置槽、302为第二容置槽、4为下料槽、5为插板、6为导块、601为斜面、602为凸柱、7为容置腔、8为限位板、9为卡槽、10为横槽、11为活动槽、12为牛眼轴承、13为斜台、14为斜棱、15为限位槽。

具体实施方式

32.下面结合附图和实施例,对本实用新型的具体实施方式作进一步详细描述。以下实施例用于说明本实用新型,但不用来限制本实用新型的范围。

33.参阅图1~图7,塑料薄膜卷的运输周转装置,包括本体,本体向上形成有用于放置塑料薄膜的筒体1,本体向下形成有用于塑料薄膜运输的底座2,筒体1与底座2为拆卸安装,或两者一体成型;

34.筒体1内竖向贯穿开设有容置槽3,塑料薄膜置于容置槽3内,底座2上开设有下料槽4,下料槽4与筒体1内一端的容置槽3对应用于容置槽3内的塑料薄膜下料;筒体1和底座2之间设有插板5和导块6,插板5活动设置插装在底座2上,导块6置于插板5上且其上端面与容置槽3对应并形成有用于塑料薄膜下料的斜面601;

35.下料时,插板5向外抽出,筒体1一侧容置槽3内的塑料薄膜首先通过下料槽4下料,且导块6依次向下运动使另一侧容置槽3内的塑料薄膜在斜面601上进行下料。

36.在具体实施例中,筒体1与底座2为一体成型,塑料薄膜依次堆叠在容置槽3内,插板5在底座2上进行推拉来控制塑料薄膜的下料和上料,导块6设置在插板5上,当插板5向外抽出时,导块6竖直向下掉落,从而使容置腔3内的塑料薄膜进行下料,当插板5向内推时,导块6向上活动对容置槽3内的塑料薄膜进行止挡。

37.参阅图5,容置槽3包括:第一容置槽301和第二容置槽302;第一容置槽301设置在下料槽4的上方,第二容置槽302依次开设在第一容置槽301的一侧;导块分别与第二容置槽302对应。

38.在具体实施例中,第一容置槽301设置在一侧,第二容置槽302排列设置在第一容置槽301的另一侧,第一容置槽301内的塑料薄膜能够在插板5抽出时直接向下掉落,因此与插板5接触的只有最下方第一个塑料薄膜会受到摩擦的影响,后续的塑料薄膜直接掉落或者导块6竖直向下活动通过斜面601滚动至下料槽4掉落,能够避免插板5摩擦影响塑料薄膜的质量。

39.参阅图1、图3和图4,筒体1和底座2之间形成有容置腔7,导块6和插板5均设置在容置腔7内;筒体1的一侧可拆装地设置有限位板8,限位板8与容置腔7对应并在插装至筒体1上时限位导块6。

40.在具体实施例中,通过所述容置腔7的开设能够保证所述导块6和所述插板5的正常使用,能够保证内部结构设置更加合理,所述限位板8的设置能够限位所述导块6,保证所述导块6对所述塑料薄膜的止挡以及所述导块6向下运动时塑料薄膜的正常下料。

41.参阅图3,容置槽3的下端面距插板5之间的高度在远离下料槽4的方向上逐渐增加,且导块6与容置槽3对应并在插板5关闭时止挡容置槽3内的塑料薄膜。

42.在具体实施例中,端面呈斜向的所述容置槽3能够保证塑料薄膜在下料时自动通过所述下料槽4进行下料,同时能够有效减少下料时的摩擦,整体的结构简单,操作实用更加方便。

43.参阅图4和图5,筒体1的内开设有卡槽9,插板5的一端在运输装置处于上料状态时置于卡槽9内,第一容置槽301内的塑料薄膜置于插板5上,筒体1的内两侧开设有横槽10,导块6的两端形成有凸柱602,安装时导块6通过凸柱602与横槽10之间的配合插装至筒体1内,且在安装完后通过横槽10与限位板8配合使导块6限位在筒体1内。

44.在具体实施例中,所述卡槽9的开设方便对插板5进行限位,使内部的结构更加稳定,整体结构设置更加合理,结合所述横槽10能够保证所述导块6安装至所述筒体1内,通过所述限位板8和所述横槽10内壁使所述导块6限位设置在所述横槽10内,方便进行安装和拆卸,使用更加方便,内部的空间占用更少。

45.参阅图5,横槽10上与容置槽3对应开设有活动槽11,导块6在插板5向外抽出时通过凸柱602置于活动槽11内向下活动,使其对应的容置槽3内的塑料薄膜实现下料。

46.在具体实施例中,所述活动槽11的开设能够保证所述导块6的上下活动,从而实现对塑料薄膜的下料释放或上料止挡,内部的结构简单,用户只需对插板5进行控制即可,操作更为便利。

47.参阅图6,筒体1的内两侧还开设有限位槽15,插板5的两端置于限位槽15内活动,插板5上设置有有牛眼轴承12,牛眼轴承12的上端与导块6配合,其下端与底座2配合。

48.在具体实施例中,所述限位槽15的设置能够保证所述插板5限位在所述底座2上进行推拉,所述牛眼轴承12能够减少所述插板5和所述导块6之间以及所述插板5和所述底座2之间的摩擦力,使用户操作使用更加省力。

49.参阅图3、图6和图7,插板5的一端形成有斜台13,导块6的一侧形成有与斜台13配合使用的斜棱14,插板5向内侧运动关闭时通过斜台13和斜棱14的配合使导块6向上活动对容置槽3内的塑料薄膜进行止挡。

50.在具体实施例中,所述斜台13和所述斜棱14的配合能够在所述插板5向内推动时,对所述导块6起到向上的推力,方便用户推拉操作,简单省力且内部结构设置更加合理。

51.本实施例塑料薄膜卷的运输周转装置整体的结构简单,运输周转过程中稳定更好,能够减少与塑料薄膜之间的摩擦从而保证塑料薄膜质量,用户的上料和下料操作更加便利;通过导块能够避免传统插板和塑料薄膜之间的摩擦影响产品质量,方便对塑料薄膜的运输周转下料,插板的抽拉设计结合牛眼轴承能够使用户操作更加省力,同时结合斜台和斜楞能够使用户在推动插板时更加便利。

52.以上仅是本实用新型的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1