镭雕原料的自动整流收料装置的制作方法

1.本实用新型涉及自动收料装置,更具体地说,它涉及一种镭雕原料的自动整流收料装置。

背景技术:

2.镭雕一般是利用数控技术为基础,激光为加工媒介,加工材料在激光雕刻照射下瞬间的熔化和气化的物理变性,使激光雕刻达到加工的目的。镭雕原料进入镭雕设备之前通常由人工上料和归整,具体方式是,人工将镭雕原料装入弹夹中,归整完成后放入镭雕设备的进料工位上再进入镭雕设备中,镭雕完成后进行收料工序。

3.人工对镭雕原料进行整流和收料,不仅效率低,而且人工操作失误率较高,容易导致产品“三伤”(即划伤、压伤、碰伤)问题;此外,人工归整和收料过程中噪音会危害操作人员的身体健康,因此,需要提出一种镭雕原料的自动整流收料装置,在不伤害工人身体的前提下更安全更高效地完成镭雕原料的整流和镭雕成品的收料,减少产品三伤问题。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种镭雕原料的自动整流收料装置,其优点是能够使镭雕原料自动有序的流入镭雕设备,并在镭雕完成后自动取料、有序收料,具有效率高和减少产品“三伤”问题的优点。

5.为实现上述目的,本实用新型提供了如下技术方案:

6.一种镭雕原料的自动整流收料装置,包括安装台、设置在所述安装台上对镭雕原料进行输送的传送机构、对镭雕原料进行整流的整流机构、对镭雕后的镭雕原料进行收料的收料机构和对镭雕原料的整流收料过程进行控制的控制平台;所述传送机构包括设置于安装台上的传送带和设置于所述传送带宽度方向两侧的储料仓;

7.所述整流机构设置于传送机构的侧面,所述整流机构包括设置于所述储料仓侧面的视觉导正装置和设置于所述视觉导正装置侧面的转运装置;

8.所述收料机构设置在所述整流机构背离传送机构的一侧;所述控制平台与整流机构、收料机构之间电信号连接。

9.进一步的,所述视觉导正装置包括设置于所述储料仓远离传送带一端的柔性振动盘和设置于所述柔性振动盘侧方的视觉定位装置。

10.进一步的,所述视觉定位装置包括设置在储料仓侧面的固定杆、设置在固定杆顶端的横杆和设置在横杆上的导正相机,所述导正相机位于柔性振动盘的正上方。

11.进一步的,所述转运装置包括设置于所述柔性振动盘侧面的直线振动器、设置于所述直线振动器上端的储料轨道和设置于所述储料轨道侧面的转运机械手,所述转运机械手移取镭雕原料至储料轨道上。

12.进一步的,所述储料轨道的一侧设置有用于将储料轨道上的镭雕原料移取至镭雕设备进料工位的移料机构,所述移料机构包括设置在储料轨道宽度方向一侧的竖直的支撑

座、水平设置在支撑座上的横向滑台、滑移设置在横向滑台上的横向滑块、滑移设置在横向滑块表面的纵向滑块和设置在纵向滑块上的移料气缸,移料气缸的下端设置有用于夹取镭雕原料的气动夹爪,所述移料气缸上设置有电磁阀,所述电磁阀与控制平台电信号连接。

13.进一步的,所述储料轨道上沿长度方向设置有用于摆放镭雕原料的储料槽,所述储料轨道长度方向的两端均设置有光纤传感器,所述光纤传感器与控制平台电信号连接。

14.进一步的,所述收料机构包括设置于镭雕设备远离储料轨道一侧的收料轨道、设置于所述收料轨道一侧的收料机械手和设置于所述收料机械手侧面的收料盘,所述收料轨道与镭雕设备的出料工位连通。

15.进一步的,所述储料槽平行设置两组,所述储料轨道平行设置两组,两组储料轨道相对设置在柔性振动盘的两侧,所述转运机械手设置于两组储料轨道之间。

16.综上所述,本实用新型具有以下有益效果:

17.1.本实用新型利用传送机构将镭雕原料从烘烤线送入储料仓,利用柔性振动盘对镭雕原料进行整流、分流、导流,再通过视觉导正装置拍照识别镭雕原料,最后通过转运装置将镭雕原料送入镭雕设备进行镭雕,在烘烤线和镭雕设备之间实现了自动化衔接,使得镭雕原料自动有序的流进至镭雕设备;

18.2.本实用新型通过设置收料机构,当镭雕设备镭雕完成后,将镭雕原料自动取出并有序收料至收料盘内,实现了镭雕原料的自动收料;

19.3.本实用新型通过设置两组储料轨道,每组储料轨道上均设置两组平行的储料槽,能够增加同时处理工件的数量,提高设备工作效率;

20.4.本实用新型通过在储料轨道的首末两端设置光纤传感器,能够精确的识别到达储料轨道末端的镭雕原料,提示移料机构及时夹取镭雕原料。

附图说明

21.图1是本实施例的整体结构的俯视图;

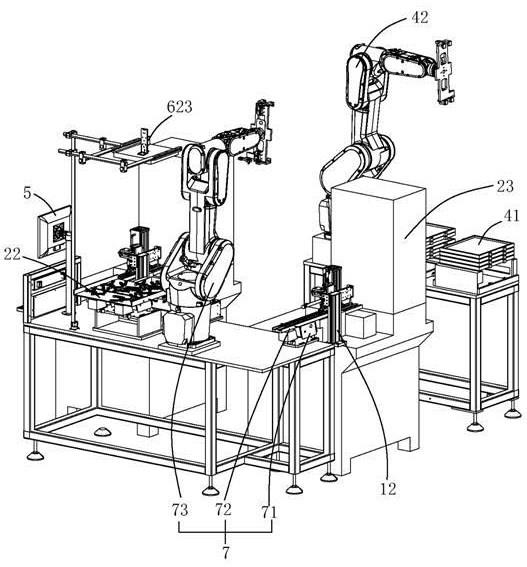

22.图2是本实施例的整体结构的立体图;

23.图3是本实施例的视觉导正装置和转运装置的结构示意图;

24.图4是本实施例的移料机构的结构示意图;

25.图5是本实施例的收料机构结构示意图;

26.图6是本实施例的镭雕原料在柔性振动盘上的状态图。

27.附图标记:1、安装台;2、传送机构;21、传送带;22、储料仓;3、整流机构;4、收料机构;41、收料轨道;42、收料机械手;43、收料盘;5、控制平台;6、视觉导正装置;61、柔性振动盘;62、视觉定位装置;621、固定杆;622、横杆;623、导正相机;7、转运装置;71、直线振动器;72、储料轨道;73、转运机械手;8、镭雕原料;10、光纤传感器;11、移料机构;12、支撑座;13、横向滑台;14、横向滑块;15、纵向滑块;16、移料气缸;17、气动夹爪;18、横向滑轨;19、横向滑移气缸;20、纵向滑轨;23、镭雕设备;24、相机安装板;25、弹夹工位;26、纵向滑移气缸。

具体实施方式

28.以下结合附图对本实用新型作进一步详细说明。

29.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领

域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

30.实施例:

31.参考图1和图2,一种镭雕原料的自动整流收料装置,包括安装台1,设置在安装台1上的传送机构2、整流机构3、收料机构4和控制平台5,其中,控制平台5的作用是对镭雕原料8的整流收料过程进行控制;

32.传送机构2设置在安装台1上,传送机构2的作用是输送镭雕原料8;传送机构2包括设置在安装台1上的传送带21和设置在传送带21宽度方向两侧的储料仓22,本实施例中的传送带21采用皮带输送机,驱动方式为电机驱动;收料机构4设置在整流机构3背离传送机构2的一侧;控制平台5与整流机构3、收料机构4之间电信号连接。

33.参考图2和图3,整流机构3设置在传送机构2的侧面,用于对镭雕原料8进行整流。整流机构3包括设置在储料仓22侧面的视觉导正装置6和设置在视觉导正装置6侧面的转运装置7;

34.视觉导正装置6包括设置在储料仓22远离传送带21一端的柔性振动盘61和设置在柔性振动盘61侧方的视觉定位装置62;本方案中的柔性振动盘61也叫柔性供料器,是利用共振和相干波的干涉原理来达到镭雕原料8向某一方向移动形成排列的过程;视觉定位装置62包括设置在储料仓22侧面的固定杆621、设置在固定杆621顶端的横杆622和设置在横杆622上的导正相机623,导正相机623通过相机安装板24连接在横杆622上,导正相机623位于柔性振动盘61的正上方。

35.参考图3,转运装置7包括设置在柔性振动盘61侧面的直线振动器71、设置在直线振动器71上端的储料轨道72和设置在储料轨道72侧面的转运机械手73,转运机械手73移取镭雕原料8至储料轨道72上;本实施例中,储料轨道72平行设置两组,两组储料轨道72相对设置在柔性振动盘61的两侧,转运机械手73设置在两组储料轨道72之间,工作时,转运机械手73可以为两组储料轨道72供料;

36.本方案中,视觉导正装置6的工作过程为:镭雕原料8由储料仓22进入柔性振动盘61内,导正相机623对镭雕原料8拍照;导正相机623将拍摄的图像信息反馈至控制平台5,控制平台5将输入的镭雕原料8图像信息处理成坐标信息,并发送至转运机械手73,转运机械手73接收坐标信息并处理,执行夹取镭雕原料8的动作。

37.参考图6,镭雕原料8在柔性振动盘61内部会有四种情况的姿态,而d面为有效的可取料姿态。通过导正相机623对镭雕原料8的姿态进行甄别,对于有效姿态的镭雕原料8,利用转运机械手73取放至后续工序轨道中,而姿态不符合的镭雕原料8则继续由柔性振动盘61振动至d面为止。

38.参考图4,储料轨道72上沿长度方向设置有用于摆放镭雕原料8的储料槽,储料轨道72长度方向的两端均设置有光纤传感器10,光纤传感器10与控制平台5电信号连接,本实施例中的储料槽平行设置两组,一条储料轨道72上能够同时流入两排镭雕原料8。

39.参考图2和图4,镭雕设备23上设置有进料工位和出料工位,镭雕原料8从进料工位进入镭雕设备23。储料轨道72的一侧设置有用于将储料轨道72上的镭雕原料8移取至镭雕设备23进料工位的移料机构11,移料机构11包括设置在储料轨道72宽度方向一侧的竖直的支撑座12、水平设置在支撑座12上的横向滑台13、滑移设置在横向滑台13上的横向滑块14、

滑移设置在横向滑块14表面的纵向滑块15和设置在纵向滑块15上的移料气缸16,移料气缸16上设置有电磁阀(图中未画出),电磁阀与控制平台5之间电信号连接,移料气缸16的下端设置有用于夹取镭雕原料8的气动夹爪17,移料气缸16控制气动夹爪17开合以夹取镭雕原料8。本实施例中,横向滑台13的表面设置有横向滑轨18,横向滑块14的底部设置有与横向滑轨18配合的横向滑槽,横向滑台13水平方向的一端设置有水平的横向滑移气缸19,横向滑移气缸19的活塞杆与横向滑块14连接,通过上述结构,横向滑移气缸19的活塞杆伸缩能够控制横向滑块14沿横向滑台13的长度方向滑移,从而带动气动夹爪17移动;同理,横向滑块14的表面设置有竖直的纵向滑轨20,纵向滑块15靠近横向滑块14的一侧设置有与纵向滑轨20配合的纵向滑槽,纵向滑块15的上端设置有竖直的纵向滑移气缸26,纵向滑移气缸26的活塞杆抵接纵向滑块15;上述结构中,纵向滑移气缸26的活塞杆伸缩能够控制纵向滑块15在横向滑块14的竖直方向滑移,从而调整气动夹爪17的竖直高度。

40.参考图4,为了防止由于储料轨道72故障造成对产能的影响,进料工位的一侧设置有用于放置弹夹的弹夹工位25,当出现故障时,可以利用弹夹应急进行生产。

41.参考图2和图5,收料机构4包括设置在镭雕设备23远离储料轨道72一侧的收料轨道41、设置在收料轨道41一侧的收料机械手42和设置在收料机械手42侧面的收料盘43,收料轨道41与镭雕设备23的出料端连通;本方案中,收料盘43可叠满十层。

42.本实用新型的工作原理及过程如下:

43.镭雕原料8由传送线输送并流入储料仓22,储料仓22内的镭雕原料8进入柔性振动盘61后,在柔性振动盘61的共振作用下呈现不同的姿态,导正相机623对镭雕原料8进行拍照,并将拍摄的图像信息反馈至控制平台5,控制平台5将输入的镭雕图像信息处理成坐标信息,并发送至转运机械手73,转运机械手73接收坐标信息并处理,夹取处于有效姿态的镭雕原料8放入储料轨道72内;直线振动器71驱动储料槽内的镭雕原料8移动,当储料槽内的镭雕原料8移动到储料轨道72末端时,位于储料轨道72末端的光纤传感器10检测到镭雕原料8,并将信号传递给控制平台5,控制平台5接收信号对移料气缸16下达指令,移料气缸16夹取镭雕原料8放置到镭雕设备23的进料工位;

44.镭雕原料8从镭雕设备23的进料工位进入镭雕设备23,镭雕完成后,镭雕原料8从镭雕设备23的出料工位流出进入收料轨道41上,收料机械手42将收料轨道41上的镭雕原料8夹取摆放在收料盘43上;整个过程自动完成,无需人工参与,减少产品“三伤”问题,高效安全。

45.以上所述仅是本实用新型的优选实施方式,本实用新型的保护范围并不仅局限于上述实施例,凡属于本实用新型思路下的技术方案均属于本实用新型的保护范围。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理前提下的若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1