一种销钉自动上料装置的制作方法

1.本实用新型应用于送料装置的技术领域,特别涉及一种销钉自动上料装置。

背景技术:

2.在产品的装配过程中,需要机械手将销钉插入零部件中,从而保证零部件的紧固性。市面上销钉的上料方式主要为两种,一种是通过人工摆盘方式,人工将销钉摆放到工装夹具上的每一个销钉孔中,取料机构从工装夹具中自动抓取销钉,最后安装至定位机构上,这种方式虽然定位精度较高,但是人工摆放会耗费大量时间,上料较为频繁,生产效率低,人工成本大,阻碍了整条装配线全自动化的实现;另一种是通过震动盘与分料装置组合完成销钉的排列上料,振动盘是一种自动组装或自动加工机械的辅助送料设备,能把特定产品有序排列输送出来,震动盘输送出来的销钉流到分料装置上,以待取料机构进行取料。

3.如公开号为cn212291741u的中国专利公开了一种销钉振动分离装置及自动选择销钉上料的设备,其将振动盘的送料轨道的最上层设置上坡面和下坡面,将销钉之间的运送距离拉开,通过直振器继续往下工位运送,通过设置气嘴将不合格的销钉吹除至振动盘内,完成销钉的自动选择,不仅能检测销钉的朝向与直径,还能检测长度与销钉表面铁屑残留情况,提高了选择销钉的效率和可靠性。然而其出料的方向为平行于水平面,销钉最终停留的方向平行于出料的方向,由于工装夹具上的销钉孔为竖直方向设置,因此需额外设置机构将横向放置的销钉转动为横向放置,造成设备成本较大,同时难以控制销钉的出料量,因此有必要提供一种整体结构简单,能够有序进行放料的销钉自动上料装置。

技术实现要素:

4.本实用新型所要解决的技术问题是克服现有技术的不足,提供了一种整体结构简单,能够有序进行放料的销钉自动上料装置。

5.本实用新型所采用的技术方案是:本实用新型包括振动盘、导向管以及分料组件,所述分料组件设置在所述振动盘的下方,所述导向管的两端分别与所述振动盘的出料口、所述分料组件的进料口连接,销钉依次流经所述振动盘、所述导向管以及所述分料组件,所述分料组件包括固定座和均设置在所述固定座上的第一驱动气缸、传动板、安装块、弹性推杆、分料推杆,所述第一驱动气缸的输出轴与所述传动板传动连接,所述安装块开设有自上而下的第一销钉孔,所述弹性推杆和所述分料推杆分别沿横向方向穿过所述传动板与所述第一销钉孔配合,所述分料推杆开设有自上而下的第二销钉孔。

6.由上述方案可见,销钉从所述振动盘进行上料,所述振动盘将销钉沿着水平方向有序排列输送,输出的销钉经所述导向管流到所述分料组件的进料口,所述分料组件将销钉自上而下输出,且每次仅能输出一个销钉,销钉沿竖直方向输出。所述销钉自动上料装置的整体结构、控制逻辑简单,成本低于常规分料机构,对销钉尺寸没有特定要求,销钉出料可轴线平行与出料口,对所述振动盘的要求降低,所述分料组件结构简单,零件加工精度要求不高,同时所述分料组件与震动部件无需对接,无卡料风险,能够有序进行放料。

7.一个优选方案是,所述安装块设置在所述固定座的前侧端,所述第一驱动气缸沿横向方向设置在所述安装块的侧身端,当所述第一驱动气缸驱动收缩时,所述弹性推杆顶住所述第一销钉孔内上层的销钉,所述第一销钉孔与所述第二销钉孔导通,当所述第一驱动气缸驱动向前时,所述分料推杆顶住所述第一销钉孔内下层的销钉,所述分料推杆顶住所述第一销钉孔内下层的销钉。

8.一个优选方案是,所述弹性推杆与所述分料推杆的高度差为一个销钉的高度。

9.一个优选方案是,所述分料组件的下方设置有定位组件,所述定位组件与所述分料组件的输出端连接,所述定位组件包括安装座、滑台气缸、滑块、第二驱动气缸、第一v形块以及第二v形块,所述固定座和所述滑台气缸设置在所述安装座上,所述滑块设置在所述滑台气缸的活动端,所述第一v形块固定在所述滑块的一端,所述第二驱动气缸设置在所述第一v形块的对立端,所述第二v形块与所述第二驱动气缸的输出轴传动连接,所述第二v形块通过所述第二驱动气缸与所述第一v形块配合。

10.一个优选方案是,所述定位组件还包括光电传感器,所述光电传感器设置在所述滑台气缸的一侧,所述光电传感器的感应端正对着所述第一v形块与所述第二v形块夹持的间隙。

附图说明

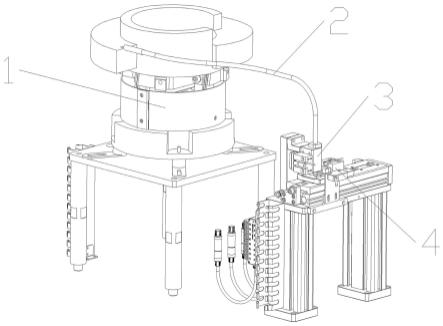

11.图1是本实用新型的立体结构示意图;

12.图2是所述分料组件的立体结构示意图;

13.图3是所述分料组件的截面图;

14.图4是所述定位组件的立体结构示意图。

具体实施方式

15.如图1至图4所示,在本实施例中,本实用新型包括振动盘1、导向管2以及分料组件3,所述分料组件3设置在所述振动盘1的下方,所述导向管2的两端分别与所述振动盘1的出料口、所述分料组件3的进料口连接,销钉依次流经所述振动盘1、所述导向管2以及所述分料组件3,所述分料组件3包括固定座31和均设置在所述固定座31上的第一驱动气缸32、传动板33、安装块34、弹性推杆35、分料推杆36,所述第一驱动气缸32的输出轴与所述传动板33传动连接,所述安装块34开设有自上而下的第一销钉孔37,所述弹性推杆35和所述分料推杆36分别沿横向方向穿过所述传动板33与所述第一销钉孔37配合,所述分料推杆36开设有自上而下的第二销钉孔38。

16.所述振动盘1将散装的销钉沿着水平方向有序排列输送,所述导向管2为软管,销钉经所述导向管2流到所述分料组件3的进料口,所述弹性推杆35与所述分料推杆36均横向穿过所述安装块34的侧身端,直至与所述第一销钉孔37配合,当所述第一驱动气缸32驱动收缩时,带动所述弹性推杆35向前伸出,从而所述弹性推杆35顶住所述第一销钉孔37内上层的销钉,防止销钉继续下落,此时所述分料推杆36向前伸出,由于所述第一销钉孔37与所述第二销钉孔38相适配,所述第一销钉孔37与所述第二销钉孔38导通,所述第一销钉孔37内下层的销钉经所述第二销钉孔38向外输出。

17.在本实施例中,所述安装块34设置在所述固定座31的前侧端,所述第一驱动气缸

32沿横向方向设置在所述安装块34的侧身端,当所述第一驱动气缸32驱动收缩时,所述弹性推杆35顶住所述第一销钉孔37内上层的销钉,所述第一销钉孔37与所述第二销钉孔38导通,当所述第一驱动气缸32驱动向前时,所述分料推杆36顶住所述第一销钉孔37内下层的销钉,所述分料推杆36顶住所述第一销钉孔37内下层的销钉。当所述第一驱动气缸32驱动向前时,带动所述弹性推杆35与所述分料推杆36远离所述第一销钉孔37,此时所述分料推杆36的末端顶住所述第一销钉孔37内下层的销钉,实现销钉的停止下料。

18.在本实施例中,所述弹性推杆35与所述分料推杆36的高度差为一个销钉的高度,使得所述分料组件3每次仅排除一个销钉,实现销钉的有序上下料。

19.在本实施例中,所述分料组件3的下方设置有定位组件4,所述定位组件4与所述分料组件3的输出端连接,所述定位组件4包括安装座41、滑台气缸42、滑块43、第二驱动气缸44、第一v形块45以及第二v形块46,所述固定座31和所述滑台气缸42设置在所述安装座41上,所述滑块43设置在所述滑台气缸42的活动端,所述第一v形块45固定在所述滑块43的一端,所述第二驱动气缸44设置在所述第一v形块45的对立端,所述第二v形块46与所述第二驱动气缸44的输出轴传动连接,所述第二v形块46通过所述第二驱动气缸44与所述第一v形块45配合。所述定位组件4将销钉沿着竖直方向有序排出,所述定位组件4位于所述分料组件3的出料口的下方,销钉最后落在所述定位组件4以待外部取料机构进行取料,所述滑台气缸42驱动所述滑块43移动至所述分料组件3出料口的正下方,所述第二驱动气缸44向前驱动所述第二v形块46,所述第二v形块46与所述第一v形块45配合,从而夹紧销钉,实现销钉的定位。

20.在本实施例中,所述定位组件4还包括光电传感器47,所述光电传感器47设置在所述滑台气缸42的一侧,所述光电传感器47的感应端正对着所述第一v形块45与所述第二v形块46夹持的间隙。所述光电传感器47用于检测销钉是否落在所述定位组件4上,从而发送信号输出给所述第二驱动气缸44。

21.本实用新型的工作原理:所述滑台气缸驱动所述滑块移动至所述分料组件出料口的正下方,人工或机械手将散装的销钉从所述振动盘进行上料,所述振动盘将散装的销钉沿着水平方向有序排列输送,输出的销钉经所述导向管流到所述分料组件的进料口,所述第一驱动气缸驱动收缩,带动所述弹性推杆向前伸出,所述弹性推杆顶住所述第一销钉孔内上层的销钉,防止销钉继续下落,所述分料推杆向前伸出,所述第一销钉孔与所述第二销钉孔导通,所述第一销钉孔内下层的销钉经所述第二销钉孔落在所述第二v形块与所述第一v形块之间,所述第二驱动气缸向前驱动所述第二v形块,所述第二v形块与所述第一v形块配合,从而夹紧销钉,所述第一驱动气缸驱动向前时,带动所述弹性推杆与所述分料推杆远离所述第一销钉孔,此时所述分料推杆的末端顶住所述第一销钉孔内下层的销钉,实现销钉的停止下料。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1