一种内圆数控磨床用自动上料装置的制作方法

本技术涉及物料输送,具体的说是一种内圆数控磨床用自动上料装置。

背景技术:

1、内圆数控磨床广泛用于各种管状件的连续加工生产线上,为了提高工作效率,实现工件的连续生产,需要将管状件的多道工序有效衔接,管状件的毛坯件切割成预定长度,并通过上料装置输送至内圆数控磨床的夹持工装上,然后内圆数控磨床对预定长度的毛坯件进行磨端面和内圆。

2、现有技术采用人工上料和自动上料的方式,人工上料存在劳动强度大和具有较大人为操作误差的问题。自动上料通常采用机械手抓取预定长度的毛坯件转运至内圆数控磨床的夹持工装上,自动上料降低了工作人员的劳动强度,并确保了操作的精准性。但是机械手由于结构复杂,且价格昂贵,导致使用成本较高,限制了其应用范围,尤其是一些低成本零部件的连续生产。

技术实现思路

1、为了解决管状件连续磨削加工的上料装置存在人工上料误差大和自动上料成本高的技术问题,本实用新型提供一种内圆数控磨床用自动上料装置。

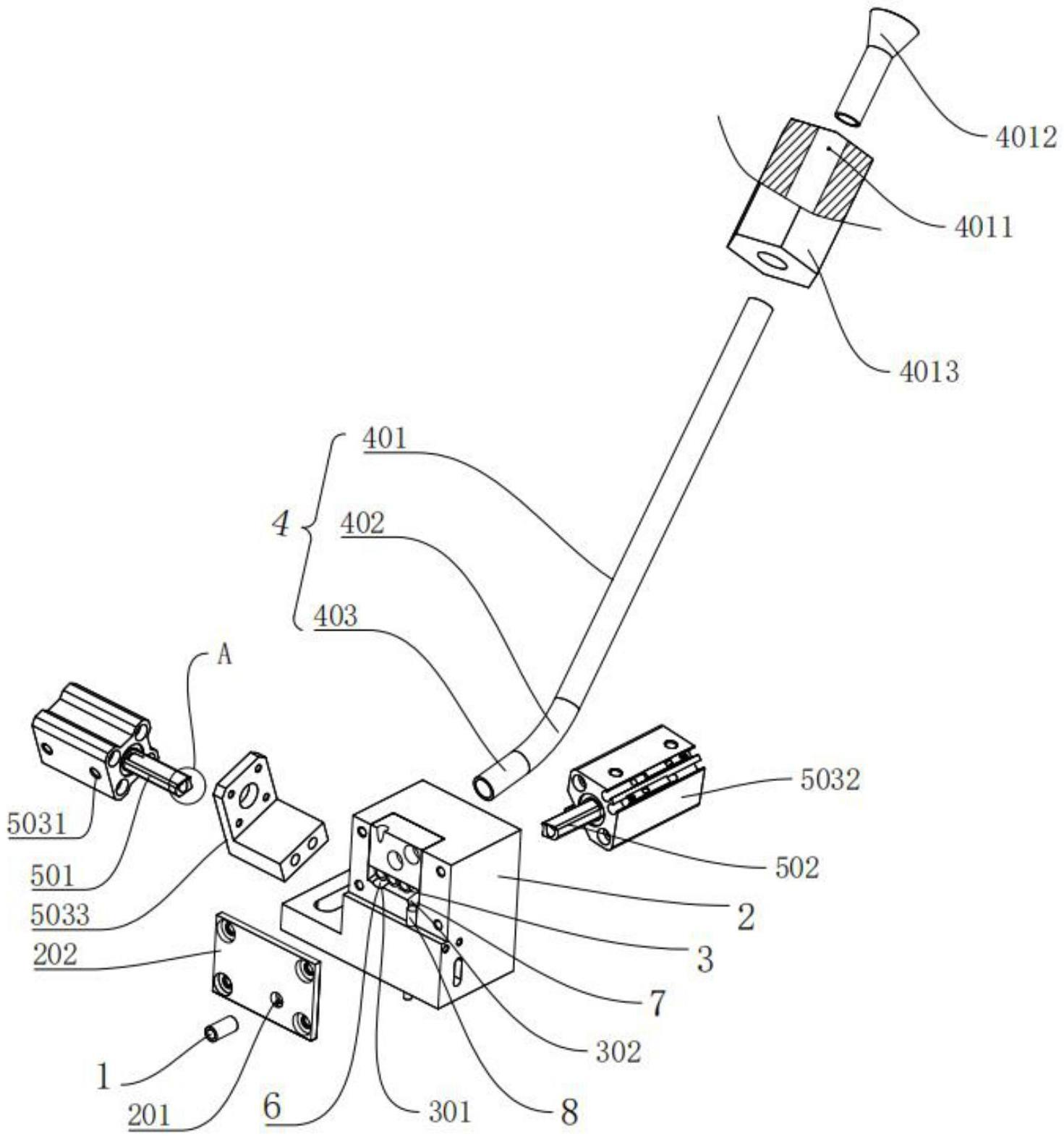

2、本实用新型采用的具体方案为,一种内圆数控磨床用自动上料装置,该自动上料装置将振料盘内的管状件输送至内圆数控磨床夹持工装上,包括具有容纳腔的上料定位座,容纳腔相对的侧壁上错位设置有出料口和输送管状件的送料管,容纳腔底部设置有相互平行的接料槽和导料槽,送料管的出料端和接料槽的一端相连接,导料槽的一端和出料口相连通,管状件沿送料管落入接料槽,并在推送机构的作用下依次经导料槽和出料口排出至夹持工装。

3、作为上述内圆数控磨床用自动上料装置的一种优化方案,所述推送机构包括垂直于接料槽方向移动的第一推送杆、沿导料槽长度方向移动的第二推送杆和提供推送动力的动力源。

4、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述动力源包括驱动第一推送杆伸缩的第一气缸和驱动第二推送杆伸缩的第二气缸。

5、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述接料槽底部设置有第一位置传感器,导料槽底部设置有第二位置传感器,导料槽远离第二气缸的外侧端设置有第三位置传感器,第一位置传感器、第二位置传感器和第三位置传感器均连接于控制器的输入端,控制器依靠三个传感器提供的位置信号分别控制第一气缸及第二气缸的伸缩。

6、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述第一推送杆的输出端上设置有和管状件外形相同的弧形托。

7、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述接料槽和导料槽均为弧形,且所述弧形的半径大于管状件的半径。

8、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述送料管包括第一倾斜段、第二倾斜段和位于第一倾斜段与第二倾斜段之间的弧形段,第一倾斜段与水平面的锐角夹角大于第二倾斜段与水平面的锐角夹角,第二倾斜段的出口相切于接料槽。

9、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述第一倾斜段和水平面的锐角夹角为30-60度,第二倾斜段与水平面的锐角夹角为5-15度。

10、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述第一倾斜段内壁上设置有用于感应物料的物料探测传感器。

11、作为上述内圆数控磨床用自动上料装置的另一种优化方案,所述第一倾斜段顶端连接有具有喇叭状进料口的进料管。

12、本实用新型与现有技术相比具有如下有益效果:

13、1.本实用新型所述内圆数控磨床用自动上料装置,管状件沿振动盘出料口经倾斜的送料管落入容纳腔内,并经推送机构推送至内圆数控磨床的夹持工装位置,实现管状件从振动盘自动输送至内圆数控磨床的夹持工装位置,相对于人工上料具有精准送料的优势,相对于自动上料机械手具有结构简单和成本低的优势;

14、2.本实用新型所述内圆数控磨床用自动上料装置的送料管,为了防止落至接料槽内的管状件具有较高的势能而在接料槽内晃动甚至蹦出,将送料管设计成三段式,送料管包括第一倾斜段、第二倾斜段和弧形段,弧形段顶端和第一倾斜段相连接,第一倾斜段采用较大的倾角,便于管状件沿第一倾斜段顺利滑下,并经弧形段缓冲后进入第二倾斜段内,且第二倾斜段内具有较小的倾角,一方面便于管状件沿第二倾斜段落入接料槽内,另一方面可防止管状件具有较大的势能从接料槽内蹦出。

技术特征:

1.一种内圆数控磨床用自动上料装置,该自动上料装置将振料盘内的管状件(1)输送至内圆数控磨床夹持工装上,其特征在于:包括具有容纳腔(3)的上料定位座(2),容纳腔(3)相对的侧壁上错位设置有出料口(201)和输送管状件(1)的送料管(4),容纳腔(3)底部设置有相互平行的接料槽(301)和导料槽(302),送料管(4)的出料端和接料槽(301)的一端相连接,导料槽(302)的一端和出料口(201)相连通,管状件(1)沿送料管(4)落入接料槽(301),并在推送机构(5)的作用下依次经导料槽(302)和出料口(201)排出至夹持工装。

2.根据权利要求1所述内圆数控磨床用自动上料装置,其特征在于:所述推送机构(5)包括垂直于接料槽(301)方向移动的第一推送杆(501)、沿导料槽(302)长度方向移动的第二推送杆(502)和提供推送动力的动力源(503)。

3.根据权利要求2所述内圆数控磨床用自动上料装置,其特征在于:所述动力源(503)包括驱动第一推送杆(501)伸缩的第一气缸(5031)和驱动第二推送杆(502)伸缩的第二气缸(5032)。

4.根据权利要求3所述内圆数控磨床用自动上料装置,其特征在于:所述接料槽(301)底部设置有第一位置传感器(6),导料槽(302)底部设置有第二位置传感器(7),导料槽(302)远离第二气缸(5032)的外侧端设置有第三位置传感器(8),第一位置传感器(6)、第二位置传感器(7)和第三位置传感器(8)均连接于控制器的输入端,控制器依靠三个传感器提供的位置信号分别控制第一气缸(5031)及第二气缸(5032)的伸缩。

5.根据权利要求2所述内圆数控磨床用自动上料装置,其特征在于:所述第一推送杆(501)的输出端上设置有和管状件(1)外形相同的弧形托(5011)。

6.根据权利要求1所述内圆数控磨床用自动上料装置,其特征在于:所述接料槽(301)和导料槽(302)均为弧形,且所述弧形的半径大于管状件(1)的半径。

7.根据权利要求1所述内圆数控磨床用自动上料装置,其特征在于:所述送料管(4)包括第一倾斜段(401)、第二倾斜段(403)和位于第一倾斜段(401)与第二倾斜段(403)之间的弧形段(402),第一倾斜段(401)与水平面的锐角夹角大于第二倾斜段(403)与水平面的锐角夹角,第二倾斜段(403)的出口相切于接料槽(301)。

8.根据权利要求7所述内圆数控磨床用自动上料装置,其特征在于:所述第一倾斜段(401)和水平面的锐角夹角为30-60度,第二倾斜段(403)与水平面的锐角夹角为5-15度。

9.根据权利要求7所述内圆数控磨床用自动上料装置,其特征在于:所述第一倾斜段(401)内壁上设置有用于感应物料的物料探测传感器(4011)。

10.根据权利要求7所述内圆数控磨床用自动上料装置,其特征在于:所述第一倾斜段(401)顶端连接有具有喇叭状进料口的进料管(4012)。

技术总结

本技术涉及一种内圆数控磨床用自动上料装置,属于物料输送技术领域。包括具有容纳腔的上料定位座,容纳腔相对的侧壁上错位设置有出料口和输送管状件的送料管,容纳腔底部设置有相互平行的接料槽和导料槽,送料管的出料口和接料槽的一端相连接,导料槽的一端和出料口相连通,管状件沿送料管落入接料槽,并在推送机构的作用下依次经导料槽和出料口排出至夹持工装。解决管状件连续磨削加工的上料装置存在人工上料误差大和自动上料成本高的技术问题。

技术研发人员:魏传波,王强志

受保护的技术使用者:洛阳传顺机械设备有限公司

技术研发日:20221123

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!