轮胎自动叠胎的工装的制作方法

本技术涉及轮胎,具体涉及一种轮胎自动叠胎的工装。

背景技术:

1、随着汽车行业的发展,汽车轮胎作为汽车的重要部件,汽车轮胎的种类越来越多,汽车轮胎按其用途可分为轿车轮胎和载货汽车轮胎,不同种类的轮胎直径不同,在汽车轮胎生产完成后需要堆叠存放于仓库,在汽车轮胎消耗和磨损后需要进行轮胎回收,为了方便对轮胎进行后续处理,也需要对轮胎进行堆叠整理。

2、现有仓库轮胎叠胎均是由人工叠三条左右再由夹包机叠起来达到相应数量,此方式人员劳动强度大、用时长、效率低。

3、中国专利申请cn202210429670.x公开了一种汽车轮胎整理堆叠装置,包括有放置底板、块头支撑架、异型支撑板架、弧形堆叠架等;放置底板顶部右侧固接有一对块头支撑架,放置底板顶部设有异型支撑板架,放置底板顶部左侧固接有弧形堆叠架,弧形堆叠架位于异型支撑板架左侧。通过下压触发板及其上装置根据轮胎的大小移动到合适位置,使得大小不同的轮胎被分类堆叠到弧形堆叠架上的各弧形槽内侧,便于将轮胎堆叠整齐,从而方便对轮胎的后续处理,达到了可以根据轮胎大小对轮胎进行堆叠的效果。但是,该技术结构复杂成本高,对于需要识别轮胎大小的场合有一定效果,但是对于大规模轮胎堆叠仓库,无法解决效率低下等问题。

技术实现思路

1、本实用新型的目的就是为了克服上述现有技术存在的缺陷而提供一种成本低,效率高的轮胎自动叠胎的工装。

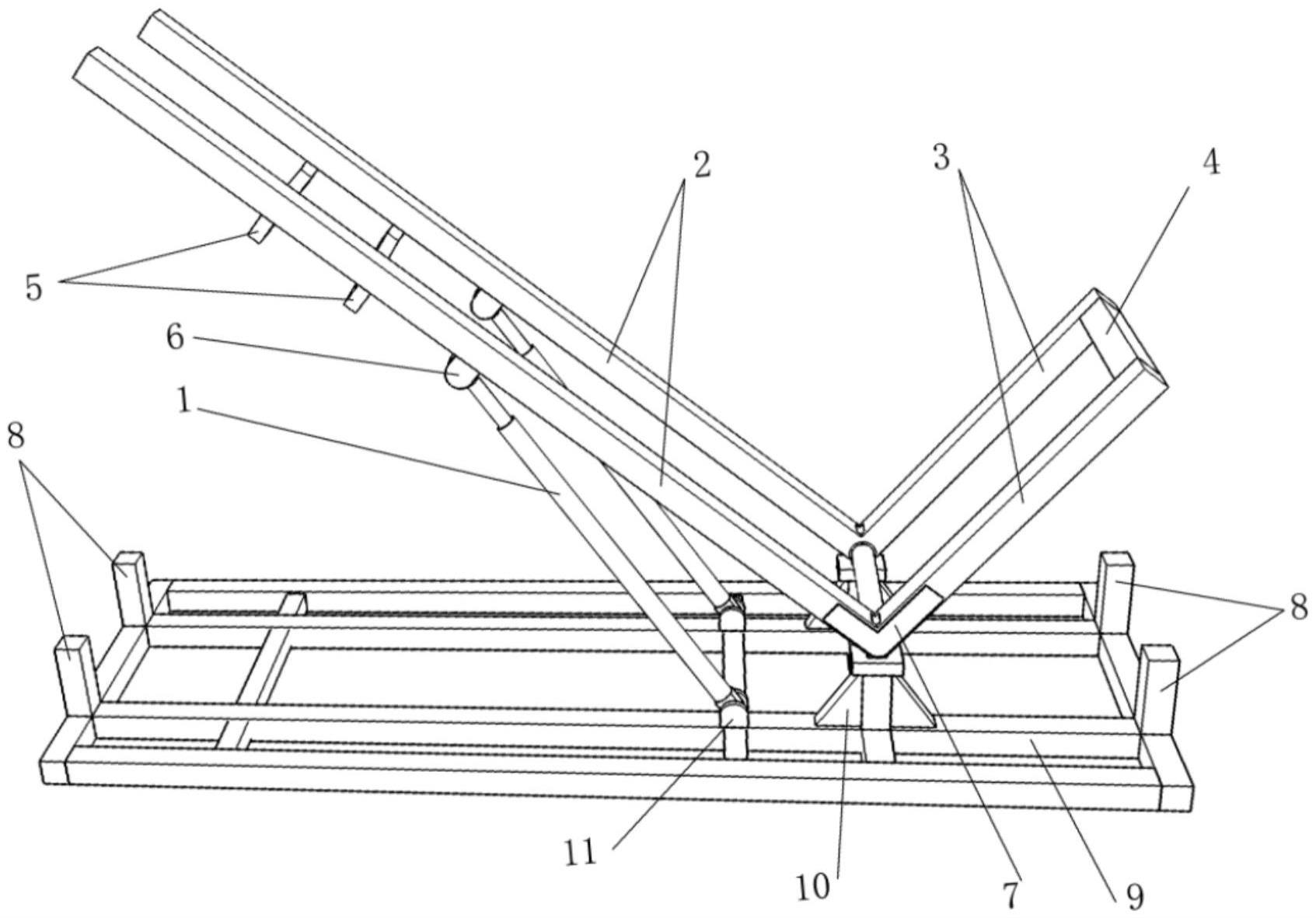

2、本实用新型的目的可以通过以下技术方案来实现:一种轮胎自动叠胎的工装,包括油缸、第一支架、第二支架、转动支架、底座和固定座,所述的第一支架和第二支架相互垂直地连接在转动支架上,所述的转动支架安装在固定座上,所述的固定座固定在底座上,所述的油缸连接在第一支架与底座之间;待叠放的轮胎依次水平置于水平放置的第一支架上,通过油缸驱动第一支架和第二支架绕转动支架转动90度,第一支架上的轮胎依次上下叠放于第二支架上。

3、进一步地,所述的第一支架包括两根相互平行的横梁,各横梁下均连接一油缸,油缸驱动两根横梁同步上升或下降。

4、进一步地,所述的第一支架下设有第一限位支撑架,在第一支架下降至水平位置时,通过第一限位支撑架与底座接触,对第一支架进行支撑限位。

5、进一步地,所述的第一支架上表面还设有圆形导柱,方便轮胎在第一支架上滑动。

6、进一步地,所述的第二支架包括两根相互平行的横杆,两横杆端头设有一连接杆。

7、进一步地,所述的第一支架和第二支架之间呈90度,且第一支架与第二支架连接处增设有加强件。

8、进一步地,所述的转动支架为安装在固定座上的轴,所述的第一支架和第二支架可转动地连接在该轴上。

9、进一步地,所述的底座呈框架状,其端部设有与第一支架和第二支架端部匹配的第二限位支撑架。

10、进一步地,所述的底座上还设有安装油缸的安装架。

11、进一步地,第一支架和第二支架都匹配设有行程开关,到位后就自动停止。

12、与现有技术相比,本实用新型具有以下有益效果:

13、1.提高效率,原先轮胎需要人工进行转移后每堆叠放三条,再由再次进行叠放,达到所需数量后再转运,本实用新型由铲车或人员推到工装支架上,数量大量增加,轮胎放入支架后,通过油缸驱动两个垂直设置的支架翻转竖起后,将各水放置的轮胎竖直叠加放置,然后由夹包机降叠起的轮胎进行转运,大大提高了工作效率。

14、2.降低了劳动强度,轮胎的体积和重量都比较大,原先依靠人工转移和叠放至三条,每条轮胎平均重约75kg,人工劳动强度大,且消耗时间多,安全性也低。改进后,很大程度上降低了劳动强度,节约了人工和时间。

15、3.油缸加限位对整个工装结构起到双保险,当工装运作工程中,两侧限位起到固定状态的保护,油缸对推、拉、固定状态均有安全保护作用。

16、4.本工装结构整体美观简洁,结构架外可涂刷与环境相应的保护色,底座与工装支架有一定距离,即工装支架以下部分可整体安装在地坑内,便于操作和美化装饰。

技术特征:

1.一种轮胎自动叠胎的工装,其特征在于:包括油缸(1)、第一支架(2)、第二支架(3)、转动支架(4)、底座(9)和固定座(10),所述的第一支架(2)和第二支架(3)相互垂直地连接在转动支架(4)上,所述的转动支架(4)安装在固定座(10)上,所述的固定座(10)固定在底座(9)上,所述的油缸(1)连接在第一支架(2)与底座(9)之间;待叠放的轮胎依次水平置于水平放置的第一支架(2)上,通过油缸(1)驱动第一支架(2)和第二支架(3)绕转动支架(4)转动90度,第一支架(2)上的轮胎依次上下叠放于第二支架(3)上。

2.根据权利要求1所述的一种轮胎自动叠胎的工装,其特征在于:所述的第一支架(2)包括两根相互平行的横梁,各横梁下均连接一油缸(1),油缸(1)驱动两根横梁同步上升或下降。

3.根据权利要求1或2所述的一种轮胎自动叠胎的工装,其特征在于:所述的第一支架(2)下设有第一限位支撑架(5),在第一支架(2)下降至水平位置时,通过第一限位支撑架(5)与底座(9)接触,对第一支架(2)进行支撑限位。

4.根据权利要求1或2所述的一种轮胎自动叠胎的工装,其特征在于:所述的第一支架(2)上表面还设有圆形导柱。

5.根据权利要求1所述的一种轮胎自动叠胎的工装,其特征在于:所述的第二支架(3)包括两根相互平行的横杆,两横杆端头设有一连接杆(31)。

6.根据权利要求1所述的一种轮胎自动叠胎的工装,其特征在于:所述的第一支架(2)和第二支架(3)之间呈90度,且第一支架(2)与第二支架(3)连接处增设有加强件(7)。

7.根据权利要求1所述的一种轮胎自动叠胎的工装,其特征在于:所述的转动支架(4)为安装在固定座(10)上的轴,所述的第一支架(2)和第二支架(3)可转动地连接在该轴上。

8.根据权利要求1所述的一种轮胎自动叠胎的工装,其特征在于:所述的底座(9)呈框架状,其端部设有与第一支架(2)和第二支架(3)端部匹配的第二限位支撑架(8)。

9.根据权利要求1所述的一种轮胎自动叠胎的工装,其特征在于:所述的底座(9)上还设有安装油缸(1)的安装架(11)。

10.根据权利要求1所述的一种轮胎自动叠胎的工装,其特征在于:第一支架(2)和第二支架(3)都匹配设有行程开关,到位后就自动停止。

技术总结

本技术涉及一种轮胎自动叠胎的工装,包括油缸(1)、第一支架(2)、第二支架(3)、转动支架(4)、底座(9)和固定座(10),所述的第一支架(2)和第二支架(3)相互垂直地连接在转动支架(4)上,所述的转动支架(4)安装在固定座(10)上,所述的固定座(10)固定在底座(9)上,所述的油缸(1)连接在第一支架(2)与底座(9)之间;待叠放的轮胎依次水平置于水平放置的第一支架(2)上,通过油缸(1)驱动第一支架(2)和第二支架(3)绕转动支架(4)转动90度,第一支架(2)上的轮胎依次上下叠放于第二支架(3)上。与现有技术相比,本技术解决了现状轮胎叠胎耗时耗力的缺点,提高了叠胎的速度,降低了劳动强度。

技术研发人员:王俊,满亭亭,杨鸣锋,胡亮亮

受保护的技术使用者:双钱集团(江苏)轮胎有限公司

技术研发日:20221220

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!