容器及其泵组件的制作方法

本发明涉及可按压泵领域,尤其涉及一种容器及其泵组件。

背景技术:

1、日常生活中常常使用具有内容物排出功能的容器,内容物例如可以是洗手液、药剂、化妆液、洗发水等等。该容器中,通过压杆的按压操作,可以使得其中的内容物排出。

2、如公开号为cn110155489a的中国专利记载了一种泵组件及具有内容物排出功能的容器。在该泵组件中,通过在泵外壳体内部限定出第一腔体,并在第一腔体中设置可与第一腔体的内侧以及外侧壁面分别可滑动地密封接触的活塞部,使得第一腔体由活塞部分隔成为第一气腔以及第二气腔。当连接活塞部的杆被按压时,可带动活塞部拉伸第一气腔并压缩第二气腔,从而使容器本体中的内容物经由排出通道而排出。由于活塞部可以在第一气腔内的气体压力和第二气腔内的气体压力的合力的作用下回弹,以带动杆本体回弹,从而使杆本体适于再次被按压,因此,泵组件中无需设置用来使杆本体回弹的弹簧,从而使得泵组件可以全部由塑料材质制成,不会混杂金属材料,进而使得泵组件易于回收利用。

3、然而发明人发现,对于如公开号为cn110155489a的中国专利中所记载的泵组件而言,其泵组件中需要同时满足活塞部以及活塞本体与泵壳体内腔可滑动地密封接触,使得生产制造的过程难度高。如何提供一种易于回收利用、同时简化了生产制造难度的泵组件是目前亟需解决的问题。

技术实现思路

1、本发明的目的在于提供一种泵组件,其保证易于回收利用的前提下,易于被生产制造。

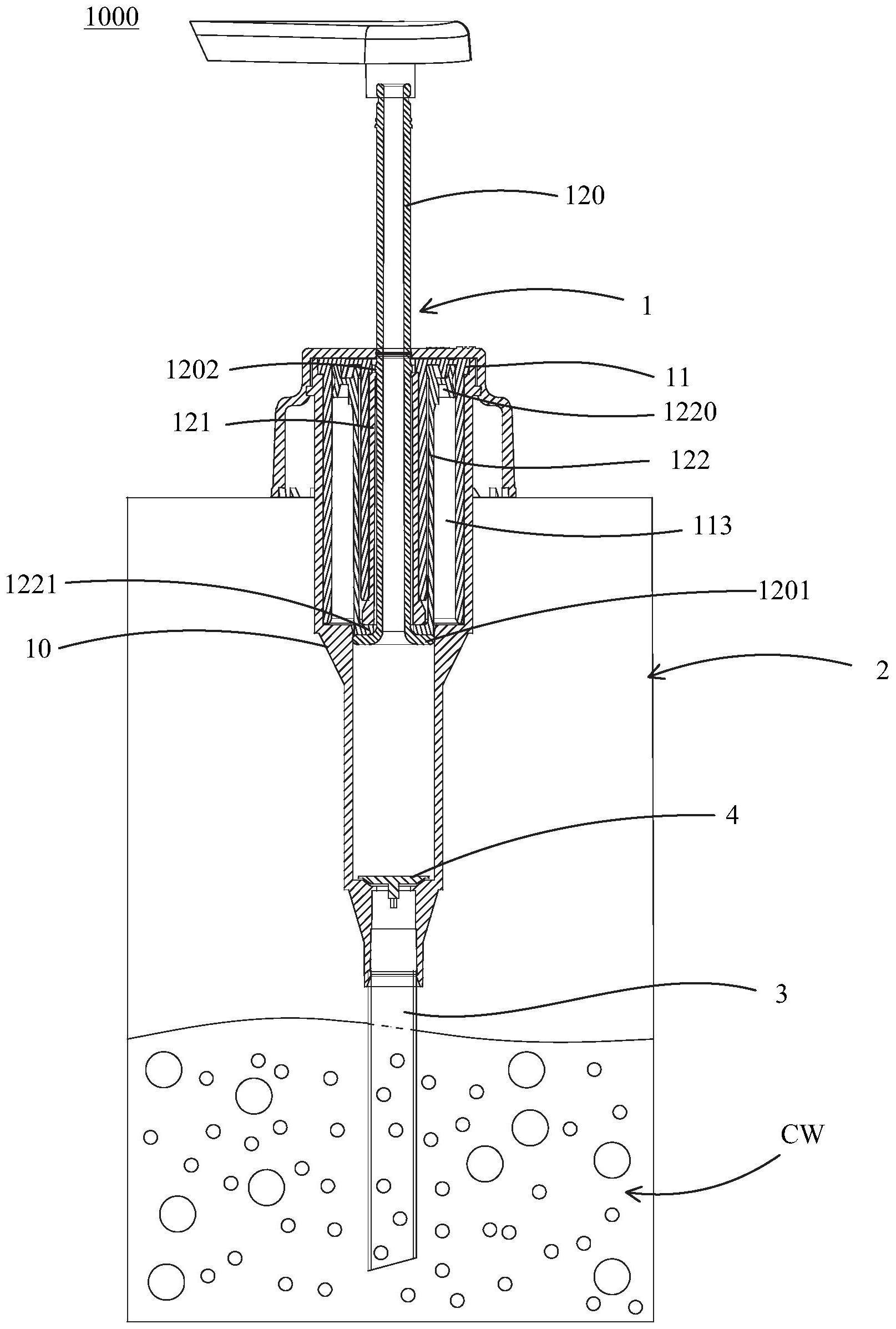

2、为实现前述目的的泵组件,适于安装在容器本体上,其包括:

3、主壳体,一端呈开口,另一端具有壳底壁,所述壳底壁中心开设有泵吸口,所述主壳体内部通过所述泵吸口与所述容器本体连通;

4、内置件,能够自所述开口安装于所述主壳体的所述一端,包括顶壁、内筒壁以及外筒壁,所述内筒壁与所述外筒壁分别自所述顶壁向下延伸,所述外筒壁与所述内筒壁之间形成有环形腔室,所述内筒壁围出有通孔;以及

5、压杆组件,包括:

6、压杆本体,能够自所述通孔伸入至所述主壳体内部,所述压杆本体伸入至所述主壳体内部的一端设置有朝向压杆本体外侧突起设置的第一配合部,所述压杆本体的杆身外周设置有第二配合部,所述第一配合部与所述第二配合部沿所述压杆本体的轴向隔开一段距离;

7、内套件,能够套设安装于所述压杆本体外周,所述第二配合部能够与所述内套件的端部配合以限制所述内套件沿所述压杆本体轴向的活动;以及活塞件,一端具有活塞部,另一端具有第三配合部,能够套设安装于所述内套件外周;

8、其中,在组装状态下,所述活塞部位于所述环形腔室并且分别与所述内筒壁的外壁面和所述外筒壁的内壁面可滑动地密封接触,所述第三配合部以及所述内套件同时位于所述第一配合部与所述第二配合部之间,所述第一配合部以及所述第二配合部共同限制所述内套件与所述活塞件沿所述压杆本体轴向的活动,所述第一配合部与所述主壳体内部的至少一部分可滑动地密封接触。

9、在一个或多个实施例中,所述第一配合部为设置于所述压杆本体一端向外凸伸的第一凸环,所述第二配合部为设置于所述压杆本体杆身的的第二凸环,所述第三配合部为朝向所述活塞件内侧凸起设置的第三凸环;

10、其中,在组装状态下,所述内套件以及所述第三凸环过盈装配于所述第一凸环与所述第二凸环之间。

11、在一个或多个实施例中,所述内套件的端部具有朝向所述内套件内侧凸起设置的第四凸环,所述第四凸环与所述第二凸环配合以限制所述内套件沿所述压杆本体轴向的活动。

12、在一个或多个实施例中,所述内置件安装于所述主壳体的所述一端,并由所述主壳体的至少一部分限制所述内置件朝向所述主壳体内部的活动。

13、在一个或多个实施例中,所述主壳体包括第一壳体以及第二壳体,所述第一壳体的内径大于所述第二壳体的内径,以在所述第一壳体与所述第二壳体之间形成有位于所述主壳体内部的肩部;

14、其中,所述肩部能够与所述内置件中与所述顶壁相对的另一端相抵,以限制所述内置件朝向所述主壳体内部的活动,所述第一配合部与所述第二壳体的内壁可滑动地密封接触。

15、在一个或多个实施例中,所述内置件顶壁外侧还设置有第四配合部,所述第四配合部对应所述通孔设置,所述压杆本体的杆身外周还设置有第五配合部;

16、其中,于所述压杆组件的端部施加外力,以使所述压杆组件朝向所述壳底壁活动,直至所述压杆本体伸入至所述主壳体内部的一端与所述壳底壁相抵,在此状态下,所述第五配合部运动至与所述第四配合部相配合的位置,通过所述第四配合部与所述第五配合部的配合以限制所述压杆组件继续向所述主壳体内部的活动。

17、在一个或多个实施例中,所述内置件顶壁外侧还设置有第四配合部,所述第四配合部对应所述通孔设置,所述压杆本体的杆身外周还设置有第五配合部;

18、其中,于所述压杆组件的端部施加外力,以使所述压杆组件朝向所述壳底壁活动,直至所述第五配合部运动至与所述第四配合部相配合的位置,通过所述第四配合部与所述第五配合部的配合以限制所述压杆组件继续向所述主壳体内部活动,在此状态下,所述压杆本体伸入至所述主壳体内部的一端与所述壳底壁隔开一段距离,同时所述活塞部与所述肩部相抵。

19、在一个或多个实施例中,所述活塞件具有增强部,所述增强部对应设置于所述活塞部外周,当所述第四配合部与所述第五配合部的配合状态下,所述增强部与所述肩部相抵。

20、在一个或多个实施例中,所述压杆本体的杆身外周还设置有第六配合部,所述内置件顶壁外侧还设置有与所述通孔对应设置的第七配合部;

21、其中,在所述第四配合部与所述第五配合部的配合状态下,继续于所述压杆组件的端部施加外力,能够使得所述第四配合部与所述第五配合部解除配合状态,同时在所述活塞部与所述肩部相抵的作用下,能够使得所述第二配合部与所述内套件的端部解除配合状态,并允许所述内套件与所述活塞件沿所述压杆本体轴向的活动;

22、所述隔开一段距离允许所述压杆本体朝向所述壳底壁继续活动,直至所述压杆本体伸入至所述主壳体内部的一端与所述壳底壁相抵,在此状态下,所述第六配合部运动至与所述第七配合部相配合的位置,通过所述第七配合部与所述第六配合部的配合以限制所述压杆本体在所述主壳体内部的活动。

23、在一个或多个实施例中,还包括设置于所述主壳体所述一端外周的盖体,所述盖体中心设置有中心孔,在组装状态下所述中心孔与所述通孔相对准设置,其中,所述第四配合部为所述盖体的上表面,所述第七配合部设置于所述中心孔内周。

24、在一个或多个实施例中,所述主壳体还包括分别自所述壳底壁向上凸伸的内筒壳体以及外筒壳体,所述外筒壳体位于所述内筒壳体外围而与所述内筒壳体之间限定出环形空间;

25、其中,所述内置件设置成可在所述外筒壳体内从较低位置活动至较高位置,在所述较低位置,所述内置件的所述外筒壁至少部分地位于所述环形空间内,同时,在活动过程中,所述第一配合部与所述内筒壳体的外壁可滑动地密封接触。

26、在一个或多个实施例中,所述泵吸口处设置有单向阀芯。

27、另一方面,根据本技术的一些实施例,还提供了一种具有内容物排出功能的容器,包括容器本体,其还包括如前所述的泵组件,所述泵组件安装在所述容器本体上,并用于排出所述容器本体中的内容物。

28、本发明的有益效果在于:

29、具有本泵组件的容器在无需设置弹簧的基础上,压杆组件整体往上回弹,以实现将内容物自容器本体中排出。与此同时,通过第一配合部1以及第二配合部,将压杆本体、内套件以及活塞件组装成为一个整体,使得在生产制造的过程中,只需要分别保证活塞件与环形腔室壁面可滑动地密封接触,以及压杆本体的端部与主壳体内部可滑动地密封接触,组装成形的方式简化了对于压杆组件的加工制造难度,使得泵组件整体易于被生产制造。

30、上述说明仅是本技术技术方案的概述,为了能够更清楚了解本技术的技术手段,而可依照说明书的内容予以实施,并且为了让本技术的上述和其它目的、特征和优点能够更明显易懂,以下特举本技术的具体实施方式。

- 还没有人留言评论。精彩留言会获得点赞!