一种全自动磁芯装管机及其工作方法与流程

本发明属于磁芯装管机领域,具体涉及一种全自动磁芯装管机及其工作方法。

背景技术:

1、磁芯是一种磁性金属氧化物,其广泛应用于电子设备领域,通常用于制造磁芯管,磁芯管是电磁铁的核心部件,可作为各种电子设备的线圈等设备器件的组成部分。

2、由于磁芯管的制造过程为将磁芯装入,为此,在磁芯管的生产过程中需要将构成磁芯的多个磁芯块依次在管状结构中排列,方便后续的加工作业,而传统的方式为操作者手动地将多个磁芯块手动地放入管状容纳器中,效率较低,为此,中国专利cn115009783a公开了一种全自动磁芯装管机,包括输送组件、推料组件以及收料组件,输送组件安装在机架顶部,一端通过上料轨道与振动理料盘连接,输送组件用于对振动理料盘推出的磁芯进行输送,收料组件安装在输送组件的输送方向末端,用于将输送至的磁芯推至收料组件内进行排列收集,其中,推料组件的推动方向与输送组件的输送方向垂直,在输送组件的带动下,磁芯移动至推料组件的推料端,而后通过推料组件将该磁芯推动至收料组件内进行排列收集;然而,实际生产中,有时需要根据生产计划等现场情况调整装管速度,而上述方案中上料轨道、理料盘和推料组件相互之间不存在统一的控制系统,各部件的运行速度参数较为独立,而装管需要上料轨道、理料盘和推料组件之间的精密配合以达成准确装管的效果,参数独立有概率造成各部件之间无法在调速后同步运行速度,导致装管精确性降低,此外,由于构成磁芯块可由各种材料构成,部分磁芯块的硬度较低,而装管过程中需要通过推料组件将磁芯块推入管中,在此过程中磁芯块与推料组件或其余磁芯块相互碰撞,而磁芯块硬度较低时,有概率在装管过程中发生物理损坏,影响装管后的磁芯质量,为此,需要一种兼顾自动化水平的同时装管精确性高且装管磁芯损伤小全自动磁芯装管机。

技术实现思路

1、为解决现有技术中存在的上述问题,本发明提供了一种全自动磁芯装管机及其工作方法,具有装管精确性高且管内磁芯损伤概率低的特点。

2、本发明的目的可以通过以下技术方案实现:

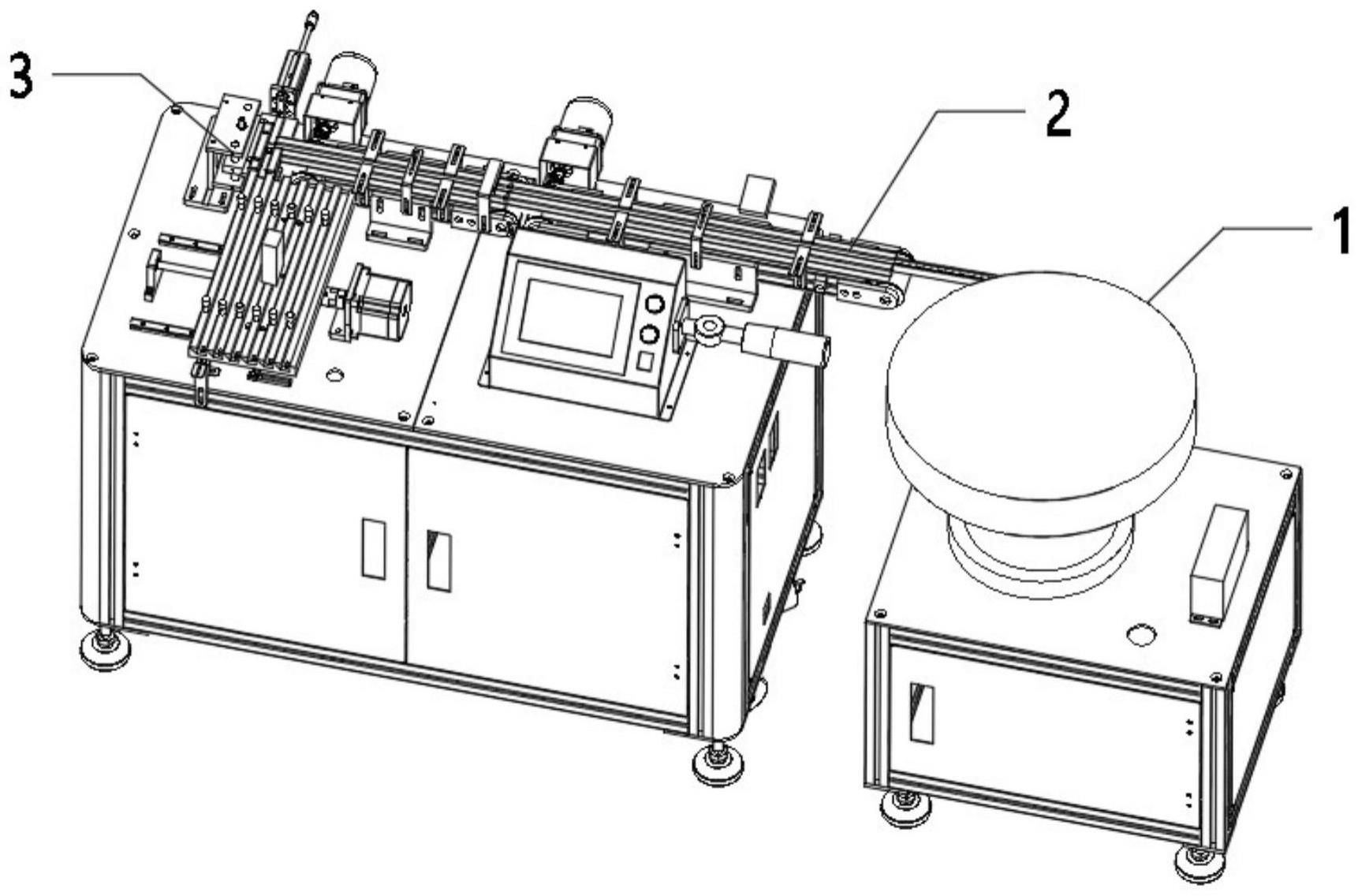

3、一种全自动磁芯装管机,包括控制模块和依次连接的上料组件、运输组件和装管组件,所述控制模块分别和上料组件、运输组件和装管组件电连接,所述装管组件包括上料槽、推料杆和若干收料管,所述推料杆滑动设置于上料槽内一端,所述上料槽另一端与收料管连通,所述上料组件和运输组件用于将磁芯块输送至上料槽内,所述控制模块与推料杆电连接并指令推料杆将磁芯块推送至若干收料管内;

4、所述控制模块预先输入有运输组件总长s和标准上料时间t0,所述控制模块输入有上料时间t,所述控制模块根据t计算速度v并指令运输组件以速度v运送磁芯块,所述控制模块根据上料时间t控制推料杆的运行频率f并指令推料杆以频率f做伸缩运动;

5、其中,0.25t0<t<4t0,f=1/t,v=s/t;

6、所述上料槽上方设有上料缓冲器,所述上料缓冲器用于对上料槽内吹气,所述控制模块与吹气机电连接,所述控制模块预先输入有吹气机标准功率p0,所述控制模块根据t、t0和p0改变吹气机的运行功率p;

7、其中p=p0×t0/t。

8、作为本发明的一种优选技术方案,所述运输组件还包括两相互平行的限位条和滑动器,两所述限位条设置于传送带上,两所述限位条和传送带构成限位槽,所述滑动器分别与两限位条连接,所述滑动器用于在水平面内驱动两限位条相互靠近或远离。

9、作为本发明的一种优选技术方案,所述运输组件还包括距离探测器,所述距离探测器设置于其中一限位条内表面并用于探测两限位槽之间的实际间距l,所述距离探测器与控制模块电连接并将当前实际间距l上传到控制模块,所述控制模块输入有限位槽目标间距l0,所述控制模块根据t0/t的值对目标间距l0进行修正得到l1,所述控制模块与滑动器电连接并指令滑动器驱动两限位条直至两限位条之间的实际间距l等于l1,其中,l1=[(t0/t-2.125)/18.75+1]*l0。

10、作为本发明的一种优选技术方案,所述运输组件的一侧设有探伤组件,所述探伤组件包括若干摄像头,所述若干摄像头用于对运输轨道上的磁芯块进行拍摄,所述探伤组件与控制模块电连接并将拍摄图片上传至控制模块,所述控制模块根据拍摄图片分析磁芯块表面是否存在伤痕。

11、作为本发明的一种优选技术方案,所述控制模块连接有一报警器,所述控制模块根据拍摄图片分析结果指令报警器发出信号。

12、作为本发明的一种优选技术方案,所述装管组件还包括排列检测组件,所述排列检测组件设置于若干收料管上方,所述排列检测组件与控制模块电连接,所述排列检测组件用于检测收料管内磁芯块的排列情况并将排列情况上传至控制模块,所述控制模块根据排列情况指令报警器发出信号。

13、作为本发明的一种优选技术方案,所述推料杆靠近若干收料管的一端设有缓冲垫。

14、作为本发明的一种优选技术方案,所述控制模块预先输入有两限位条之间的间距阈值ly,当l0>ly时,所述控制模块为t赋值4t0。

15、作为本发明的一种优选技术方案,还包括控制面板,所述控制面板与控制模块电连接,所述控制面板用于输入t和l0的值。

16、本发明还提供一种全自动磁芯装管机的工作方法,包括上述的全自动磁芯装管机,以及以下步骤:

17、步骤一:将待装管磁芯块放入震动理料盘中,震动理料盘将磁芯块输送至运输组件上;

18、步骤二:控制模块被输入上料时间t,所述控制模块根据f=1/t,v=s/t计算f和v的值,控制模块根据指令运输组件以速度v运送磁芯块,所述控制模块指令推料杆以频率f做伸缩运动;

19、步骤三:所述运输组件以时间t将磁芯块输送至装管组件的推料杆处,所述推料杆以频率f将磁芯块推送至收料管管口处;

20、步骤四:控制模块根据p=p0×t0/t计算上料缓冲器功率p,并指令上料缓冲器以功率p对上料槽内进行吹气。

21、本发明的有益效果为:

22、(1)通过设置分别与运输组件和装管组件分别电连接的控制模块,并将推料杆的伸缩频率和传送带的传送速度均设置为仅与t相关的函数输出值,使得运输组件和装管组件在上料速度改变时可同步且精确地改变,避免各子系统之间由于参数计算方式不同导致不同步,提高了上料准确性;

23、(2)通过设置上料缓冲器对收料管口处进行吹气缓冲,对即将发生碰撞的磁芯块提供阻力,并使控制模块与吹气机电连接,并使控制模块根据函数p=p0×t0/t的输出值改变吹气机功率大小,完成根据上料速度对吹气机功率的调整,兼顾了装管准确性和缓冲功能带来的管内磁芯低损伤概率;

24、(3)通过设置限位条和距离探测器,并使控制模块运用距离探测器根据t在目标间距l0进行修正得到l1,在上料速度较快偏离概率或程度较低的情况下使得限位条降低部分限位功能以降低磁芯块与限位条的碰撞概率,在上料速度较慢碰撞烈度较低时提高限位条的限位功能,兼顾了装管精确性和管内磁芯的低损伤概率

- 还没有人留言评论。精彩留言会获得点赞!