一种适调集装箱旋转角度的自动化堆叠控制系统及方法与流程

本发明涉及门吊式起重机,具体涉及一种适调集装箱旋转角度的自动化堆叠控制系统及方法。

背景技术:

1、近年来,随着中国自动化集装箱码头的发展,轨道式集装箱门式起重机全自动装卸箱技术应用广泛,可提供一套的轨道式集装箱门式起重机堆场自动装卸方案。通过起重机各机构定位、自动对箱以及自动着箱等系列过程控制协同工作实现全自动装卸功能,其中实现自动堆叠功能是堆场全自动装卸的核心和基础。传统自动堆叠功能的实现,主要通过堆场箱体轮廓扫描系统、吊具激光对箱系统、吊具姿态检测系统协同配合完成自动堆叠,但是随着起重机作业时间的增加和堆场使用时间的增加,会逐渐出现各种影响集装箱自动堆叠功能精准性的因素,其中吊具激光对箱系统的激光器受抓放箱冲击易产生偏移,导致对箱坐标系失真,造成堆场的集装箱自动堆叠时频繁的码箱不齐,严重影响堆场集装箱堆叠的整齐性和堆场全自动装卸集装箱的安全性。

2、目前在货运码头堆叠箱时,传统轨道式集装箱门式起重机通过大车、小车、起升机构运行到放置的目标箱位,使吊具上集装箱与堆场目标箱对准,在吊具放集装箱的过程中,需要吊具保持一定的稳定性和平衡状态,平衡状态是指吊具的各个平面应保持水平或竖直状态,在起升运行过程中吊具中心与小车架中心重合,才能保证吊具放箱过程中不会倾斜而撞到相邻集装箱或其它物品,确保作业过程安全可靠。随着港口起重设备自动化、智能化程度的提高,对设备深层次的状态信息、运行情况、实时反馈具有更高的要求。传统轨道式集装箱门式起重机对应的堆场集装箱自动堆叠系统,因设备自动堆叠不成功偏差数据的缺乏,模型的简单,自动堆叠的实际运用效果与期待值会逐渐出现差异;传统轨道式集装箱门式起重机对应的堆场集装箱自动堆叠系统还具有以下缺点:

3、(1)因一个远程控制轨道式集装箱门式起重机的司机需同时操作多台轨道式集装箱门式起重机,对于堆叠情况,司机人工介入确认环节造成时间和资源的浪费;

4、(2)传统技术方案中吊具激光对箱系统,大多是利用吊具上单点激光来达到精准对箱定位的目的,但是激光器安装在吊具上,安装环境在正常作业过程中存在剧烈冲击,吊具上单点激光器受震产生偏移,钢丝绳拉长都会引起吊具单点激光对箱时建立的坐标失真,吊具推杆位移量无法满足堆叠像所需的行程,对箱定位不准确,使得堆场集装箱自动堆叠精准性降低,频繁出现自动码箱不齐的情况;

5、(3)传统技术方案中叠放后观察对齐情况,若两层箱体超出左右前后不齐的规定距离时,存在箱体倾的风险;轨道吊远控操作人员通过视觉系统观察堆叠情况不符合要求,并进行人工介入阶段,重新堆叠,使得设备堆叠成功率大大降低,但是人工介入影响降低作业效率,所以堆场内叠箱同样急需精确的定位和叠箱辅助的技术创新。

技术实现思路

1、针对现有技术中存在的缺陷和不足,本发明提出一种适调集装箱旋转角度的自动化堆叠控制系统及方法,以克服上述背景技术中的缺点,从而解决如何提高适调集装箱旋转角度的自动化堆叠控制的精准性、安全性、作业效率以及堆叠整齐性的技术问题。

2、为实现上述目的,本发明采取以下的技术方案:

3、本发明提出一种适调集装箱旋转角度的自动化堆叠控制系统,应用于设有吊具、大车和小车架的门吊式起重机,大车的行走方向与小车架的行走方向垂直,门吊式起重机对堆区目标集装箱进行作业,该自动化堆叠控制系统包括第一标志物、第二标志物、第三标志物、第四标志物、第一3d激光扫描仪、第二3d激光扫描仪、第一2d激光扫描仪、第二2d激光扫描仪、程序控制器和数据运算平台;程序控制器分别与第一3d激光扫描仪、第二3d激光扫描仪、第一2d激光扫描仪、第二2d激光扫描仪进行电性连接,又与数据运算平台进行通信连接;

4、所述第一标志物设于俯视方向下的吊具顶面的右前方,所述第二标志物设于吊具顶面的左后方,所述第三标志物设于吊具顶面的右后方,所述第四标志物设于吊具顶面的左前方;

5、所述第一3d激光扫描仪设于俯视方向下的小车架底面的小车架行走方向前侧的中部,第二3d激光扫描仪设于俯视方向下的小车架底面的小车架行走方向后侧的中部,第一2d激光扫描仪设于俯视方向下的小车架底面的小车架行走方向前侧的右部,第二2d激光扫描仪设于俯视方向下的小车架底面的小车架行走方向后侧的左部;

6、所述第一3d激光扫描仪用于对第四标志物和堆区目标集装箱顶面右长边特征点进行3d扫描,从而获得对应的标志物位置信息和堆区目标集装箱的位置信息;

7、所述第二3d激光扫描仪用于对第三标志物和堆区目标集装箱顶面左长边特征点进行3d扫描,从而获得对应的标志物位置信息和堆区目标集装箱的位置信息;

8、所述第一2d激光扫描仪用于对第一标记物和堆区目标集装箱顶面右短边特征点进行实时的2d扫描,从而获得对应的标志物位置信息和堆区目标集装箱的位置信息;

9、所述第二2d激光扫描仪用于对第二标志物和堆区目标集装箱顶面左短边特征点进行实时的2d扫描,从而获得对应的标志物位置信息和堆区目标集装箱的位置信息;

10、所述程序控制器用于从各个激光扫描仪获取并分析各个标志物的位置信息,并发出调整吊具姿态的控制信号;

11、所述数据运算平台设有数据库;数据运算平台用于存储、分析和管理与自动堆叠相关的应用数据;数据库用于存储堆叠偏差值。

12、进一步地,所述数据运算平台还设有自动堆叠机器学习模型。

13、进一步地,数据运算平台包括数据库软件模块、特征对比软件模块和特征提取软件模块;

14、数据库软件模块用于存储和管理自动堆叠的关键状态数据;

15、特征对比软件模块用于分析数据和数据对比;

16、特征提取软件模块用于提取有效的特征数据。

17、进一步地,该自动化堆叠控制系统还包括小车机构单元、起升机构单元和吊具上架微动单元;程序控制器分别与小车机构单元、起升机构单元、吊具上架微动单元进行电性连接;

18、小车机构单元用于执行小车架的实际位移量;

19、起升机构单元用于执行吊具在起升方向的位移量;

20、吊具上架微动单元用于对吊具执行前后左右方向的位移量。

21、进一步地,所述数据运算平台的执行过程包括以下三项:

22、s11,存储、分析和管理自动堆叠的关键状态数据;

23、s12,对实时采样数据进行预处理,提取有效的特征数据;

24、s13,扫描集装箱堆叠情况的同时,将堆叠偏差值存储到自动堆叠历史数据库。

25、进一步地,所述数据运算平台的执行过程还包括以下三项:

26、s14,建立自动堆叠机器学习模型;

27、s15,将自动堆叠成功的历史数据库结合堆叠偏差值,推算出准确的补偿数据差;

28、s16,进行吊具上集装箱与堆区目标集装箱位置信息对照校验,从而触发自动化堆叠控制系统二次自动堆叠。

29、本发明又提出一种适调集装箱旋转角度的自动化堆叠控制方法,应用于如上任一项所述的适调集装箱旋转角度的自动化堆叠控制系统,该方法包括以下步骤:

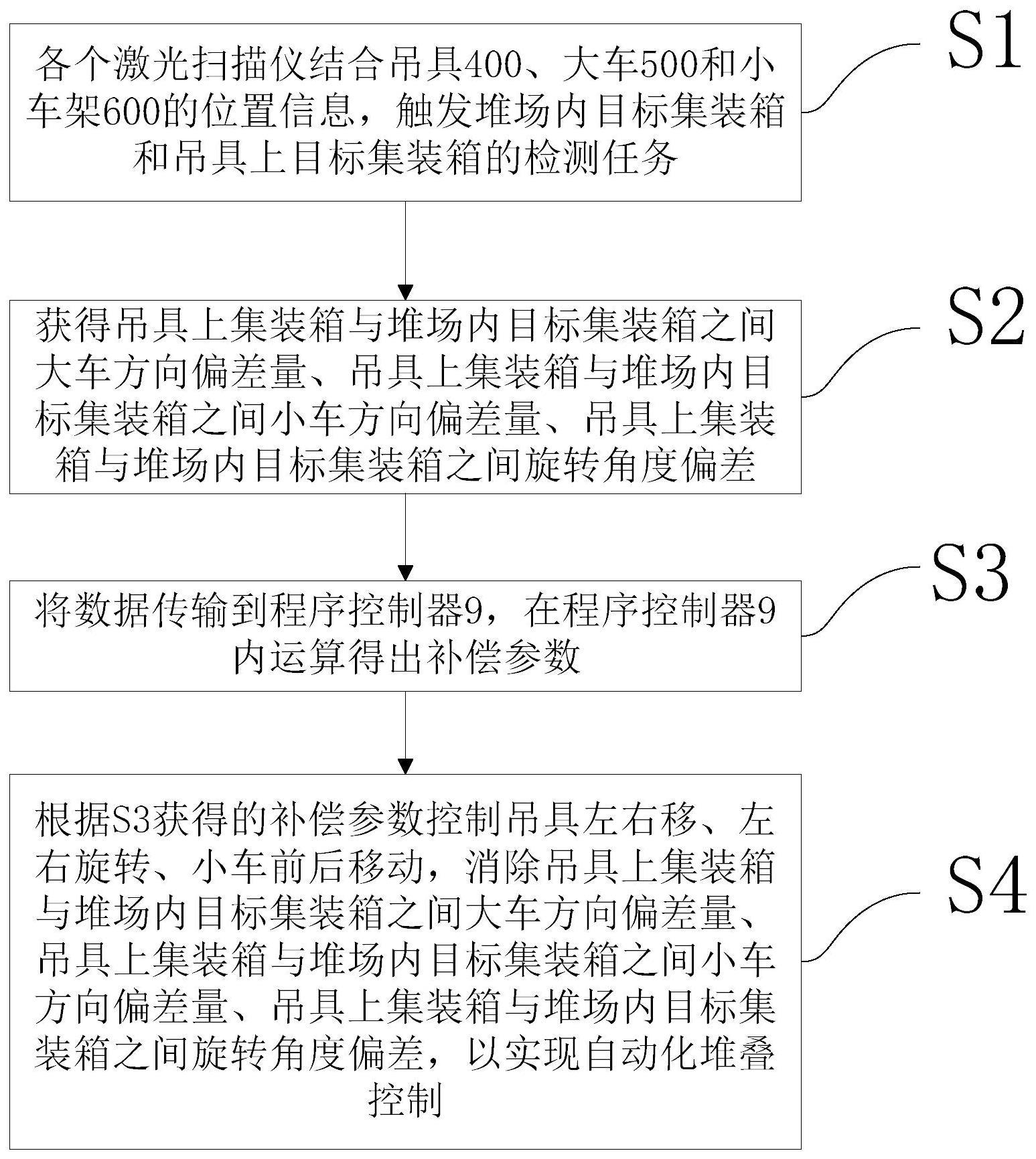

30、s1,各个激光扫描仪结合吊具、大车和小车架的位置信息,触发堆场内目标集装箱和吊具上目标集装箱的检测任务;

31、s2,获得吊具上集装箱与堆场内目标集装箱之间大车方向偏差量、吊具上集装箱与堆场内目标集装箱之间小车方向偏差量、吊具上集装箱与堆场内目标集装箱之间旋转角度偏差量;

32、s3,将数据传输到程序控制器,在程序控制器内运算得出补偿参数;

33、s4,根据s3获得的补偿参数控制吊具左右移、左右旋转、小车前后移动,消除吊具上集装箱与堆场内目标集装箱之间大车方向偏差量、吊具上集装箱与堆场内目标集装箱之间小车方向偏差量、吊具上集装箱与堆场内目标集装箱之间旋转角度偏差量,以实现自动化堆叠控制。

34、进一步地,该方法包括以下步骤:

35、s5,对吊具上集装箱与堆区目标集装箱位置信息进行对照校验,若吊具上集装箱与堆场内目标集装箱之间大车方向偏差量、吊具上集装箱与堆场内目标集装箱之间小车方向偏差量、吊具上集装箱与堆场内目标集装箱之间旋转角度偏差量中的一项偏差量超出一个设定的数值范围,则执行s2。

36、进一步地,于s1中,执行:存储、分析和管理自动堆叠的关键状态数据;

37、于s2中,执行:对实时采样数据进行预处理,提取有效的特征数据;

38、于s3中,执行:将数据与自动堆叠成功的历史数据库信息进行对比,推算出准确的补偿数据差,反馈给程序控制器;

39、于s4中,执行:进行第一次堆叠,扫描集装箱堆叠情况的同时,将堆叠偏差值存储到自动堆叠历史数据库,建立自动堆叠机器学习模型;

40、于s5中,执行:进行吊具上集装箱与堆区目标集装箱位置信息对照校验,若吊具上集装箱与堆场内目标集装箱之间大车方向偏差量、吊具上集装箱与堆场内目标集装箱之间小车方向偏差量、吊具上集装箱与堆场内目标集装箱之间旋转角度偏差量超出合理范围,从而触发自动化堆叠控制系统开始二次自动堆叠。

41、进一步地,该自动化堆叠控制系统还包括小车机构单元、起升机构单元和吊具上架微动单元;程序控制器分别与小车机构单元、起升机构单元、吊具上架微动单元进行电性连接;

42、小车机构单元用于执行小车架的实际位移量;

43、起升机构单元用于执行吊具在起升方向的位移量;

44、吊具上架微动单元用于对吊具执行前后左右方向的位移量;

45、所述小车机构单元包括安装于起重机小车机构上的小车电机、第一测速编码器、第一绝对值编码器、小车磁尺编码器和第一变频器;程序控制器分别与小车电机、第一测速编码器、第一绝对值编码器、小车磁尺编码器和第一变频器进行电性连接;小车电机用于驱动小车架车轮转动;第一测速编码器用于检测小车架电机的输出轴旋转速度,并将检测信号反馈至程序控制器;第一绝对值编码器用于检测小车架车轮的转动速度,并将检测信号反馈至程序控制器,从而获得小车架的位置信息;小车磁尺编码器用于检测小车架相对于门吊式起重机的承轨梁的位置信息,并将检测信号反馈至程序控制器,与第一绝对值编码器互为冗余校验从而获得小车机构的位置信息;第一变频器用于实现小车架电机变频控制;起升机构单元包括安装于起重机起升机构上的起升电机、第二测速编码器、第二绝对值编码器和第二变频器;程序控制器分别与起升电机、第二测速编码器、第二绝对值编码器、第二变频器、吊具推杆进行电性连接;起升电机用于驱动所述卷筒转动;第二测速编码器用于测量起升电机轴的旋转速度,并将检测信号反馈至程序控制器;第二绝对值编码器用于测算卷筒的转动信息,并将检测信号反馈至程序控制器从而获得起升机构的位置信息;第二变频器用于实现起升电机变频控制;吊具上架微动单元包括安装于起重机吊具上架上的微动电机、第三绝对值编码器和第三变频器;微动电机用于驱动吊具推杆实际位移量;第三绝对值编码器用于测量吊具推杆的轴转动信息,并将轴转动信息反馈给程序控制器,从而获得吊具上架微动单元的位置信息;第三变频器用于实现微动电机的变频控制;

46、于s1之前,大车进入堆场集装箱起吊作业区,吊具吊起集装箱;

47、于s2中,通过第一3d激光扫描仪和第二3d激光扫描仪得到第一目标检测信息,所述目标检测信息包括堆场内目标集装箱坐标值和吊具上集装箱坐标值;

48、于s3中,所述程序控制器对于s2获得的第一目标检测信息进行处理从而获得小车架的目标检测位移量和吊具的目标检测位移量;

49、通过第一2d激光扫描仪和第二2d激光扫描仪得到第二目标检测信息,所述第二目标检测信息包括堆场内目标集装箱高度和堆场内目标集装箱的旋转角度、吊具上集装箱高度和吊具上集装箱的旋转角度;所述程序控制器对第二目标检测信息进行处理得到小车架目标检测位移量和吊具目标检测位移量。

50、本发明的有益效果为:

51、本发明的一种适调集装箱旋转角度的自动化堆叠控制系统及方法实现了自动堆叠作业,且性能稳定、实用性强、可消除设备状态急剧变化对堆场集装箱自动堆叠的影响,提高了轨道式集装箱门式起重机自动堆叠精准性,实现港口轨道式集装箱门式全自动起重机的稳定运行和安全生产。

52、本发明利用小车架多功能激光扫描仪,结合设备运行状态,触发堆场目标箱和吊具上目标箱目标检测任务,得到吊具上集装箱与目标箱之间大车方向偏差量、吊具上集装箱与目标箱之间小车方向偏差量、吊具上集装箱与目标箱之间旋转角度偏差量,再将数据通过网络tcp协议传输到可编程逻辑控制器(简称plc),在plc程序内运算得出补偿参数,控制吊具左右移,左右旋转,小车前后移动,来达到自动堆叠误差补偿,从而提高轨道式集装箱门式起重机自动堆叠精准性、安全性、高效性、整齐性。

53、本发明还具有以下优点:

54、(1)能灵活适应码头设备运行状态的变化,依靠目标检测系统结合设备对箱时的状态点位,精准触发扫描任务,采集标志物和堆区集装箱的位置信息,优化自动控制流程,产生自适应控制规律,从而实时又精准调整自动控制对箱参数,使本发明的控制系统始终自动地工作在最优的运行状态。

55、(2)在全自动装卸箱自动控制过程中,建立一个准确性高、抗干扰性能强的自动对箱坐标系,并在堆叠完成后,触发堆叠效果扫描任务,得出堆叠偏差量,若超出合理范围,自动触发二次堆箱任务,依据堆叠偏差量进行自动补偿,堆叠偏差量是指一次叠箱时着箱信号触发后,扫描吊具上标志物得出吊具上集装箱坐标值,再与堆区目标集装箱的坐标值校验得出,如此大大提高自动堆叠成功率,降低人工介入频次。

56、(3)通过堆叠前中后期的对箱数据采集,能够从数据中提取自适应特征,达到自适应的功能,并显著提高自动堆叠精准性;同时根据扫描吊具上架标志物,实时获取吊具姿态信息,在自动控制的过程中起到设备安全保护,异常状态警示的功能,提升了轨道式集装箱门式起重机全自动堆叠箱的安全性。

57、(4)具有自动化轨道式集装箱门式起重机起升高度检验功能和吊具姿态检测功能。

58、(5)本发明所提出实用性强、稳定性高、精准减小吊具摇摆幅度的自动化轨道式集装箱门式起重机吊具姿态控制系统具有以下技术效果:

59、(7)本发明能快速、稳定、分任务的获取堆场内目标物的位置;

60、(8)本发明不受外界环境的影响,具有良好的稳定性。激光扫描仪安装在小车架下维护平台上,安装位置结构稳定不易变形且冲击小,扫描范围内无遮挡,能高效、稳定的完成堆区扫描任务;

61、(9)本发明具有自动化轨道吊起升高度检验功能,能在吊具起升高度错误时报出异常工况报警,停止设备运行,提高设备运行安全性。

62、本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本发明的研究和实践而为本领域的技术人员所理解。

- 还没有人留言评论。精彩留言会获得点赞!