可分支式带式输送机的制作方法

本技术涉及输送机的,尤其涉及一种可分支式带式输送机。

背景技术:

1、带式输送是利用连续运动且具有挠性的输送带输送工件。这类输送系统主要由金属机架、输送带、驱动装置、滚筒、托辊、张紧装置等组成。

2、现有的带式输送机上通常只具备输送功能,且只有一个输送带,单一规格的输送带不能适用生产线不时变化的使用需求,例如,需要对多组物料同步输送,或在输送基础上对物料进行分拣输送,以上操作都需要停机,然后人工手动安装相关组件才行,手动安装这种操作方式工作效率低,较耽误生产进度。

技术实现思路

1、本技术旨在至少在一定程度上解决相关技术中的技术问题之一。

2、为此,本技术的一个目的在于提供一种可分支式带式输送机,可根据生产线不时变化的使用需求,选择是否增设筛料组件和第二输送带组件,具有很强的灵活性,满足多种不同使用工况,整体启闭通过控制组件按键控制,无需手动安装调节,操作简单,提高了工作效率。

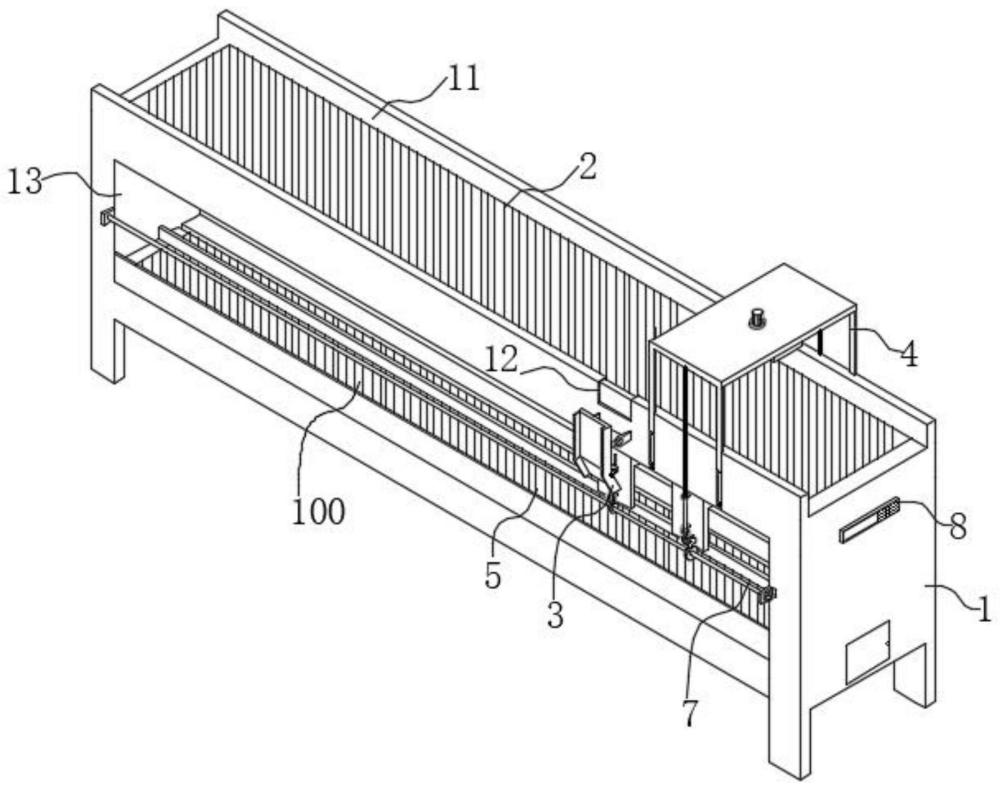

3、为达到上述目的,本技术第一方面实施例提出了一种可分支式带式输送机,包括:

4、输送机架,所述输送机架顶部设置有输送通道,且所述输送通道表面对称开设有排料口,所述输送机架中部开设有安装腔;

5、第一输送带组件,所述第一输送带组件安装在所述输送通道内,用于输送物料;

6、分支输送组件,所述分支输送组件安装在所述输送机架上,用于对所述物料进行分拣,并将分拣后的所述物料导入所述分支输送组件中的第二输送带组件上进行输送;

7、其中,所述分支输送组件包括:

8、筛料组件,所述筛料组件安装在所述输送机架上,并位于所述排料口一侧,所述筛料组件,用于根据所述物料上的标签信息,对所述第一输送带组件上的所述物料进行分拣,并将分拣后的所述物料导至对应的所述排料口位置处;

9、导料组件,所述导料组件对称安装在所述输送机架上,并与所述排料口位置相对应,其中,所述导料组件,用于接收从所述排料口处排出的物料,并将所述物料导入所述第二输送带组件上;

10、第二输送带组件,所述第二输送带组件对称安装在所述安装腔内,用于接收从所述导料组件处排出的物料,并进行输送;

11、挡板组件,所述挡板组件安装在所述输送机架内部,用于对所述排料口进行遮挡;

12、同步传动组件,所述同步传动组件安装在所述输送机架内部,所述同步传动组件用于带动所述导料组件、所述筛料组件、所述第二输送带组件和所述挡板组件运行;

13、控制组件,所述控制组件安装在所述输送机架上,所述控制组件,用于分别控制所述第一输送带组件中的驱动电机、所述筛料组件中的用电设备、所述第二输送带组件中的驱动电机和所述同步传动组件中的用电设备的启闭。

14、本技术实施例的可分支式带式输送机,可根据生产线不时变化的使用需求,选择是否增设筛料组件和第二输送带组件,具有很强的灵活性,满足不同使用工况,整体启闭通过控制组件按键控制,无需手动安装调节,操作简单,提高工作效率,使用效果好。

15、另外,根据本技术上述提出的可分支式带式输送机还可以具有如下附加的技术特征:

16、在本技术的一个实施例中,所述筛料组件包括升降板架、旋转电机、拨架、检测安装座、位置传感器、标签识别器、第二安装座、调向齿轮、第二锥齿轮、第二螺纹套筒、第三锥齿轮和第二螺纹丝杆,其中,所述升降板架可滑动设置在所述输送机架上,并横跨设置在所述输送机架顶部,所述旋转电机螺栓紧固在所述升降板架顶部,所述拨架可转动设置在所述升降板架底部,并与所述旋转电机输出端固定连接;

17、所述检测安装座螺栓紧固在所述升降板架底部,并位于所述拨架一侧,所述位置传感器和标签识别器分别左右设置在所述检测安装座底部;

18、所述第二安装座螺栓紧固在所述安装腔内壁,并与所述升降板架位置相对应,所述调向齿轮可转动设置在所述第二安装座上,所述第二锥齿轮固定连接在所述调向齿轮中心轴一端外表面;

19、所述第二螺纹套筒可转动设置在所述第二安装座上,并位于所述第二锥齿轮顶部一侧,所述第三锥齿轮固定连接在所述第二螺纹套筒底部,并与所述第二锥齿轮相啮合,所述第二螺纹丝杆可转动设置在所述第二螺纹套筒内壁,所述第二螺纹丝杆一端贯穿出所述第二螺纹套筒顶部,并与所述升降板架底部固定。

20、在本技术的一个实施例中,所述导料组件包括第一安装座、第一螺纹套筒、第一锥齿轮、第一螺纹丝杆、滑座、连接杆、定位基座、转轴座和导架,其中,所述第一安装座螺栓紧固在安装腔内壁,并与所述排料口位置相对应,所述第一螺纹套筒可转动设置在所述第一安装座上,所述第一锥齿轮固定连接在所述第一螺纹套筒底部;

21、所述第一螺纹丝杆螺纹连接在第一螺纹套筒内壁,所述滑座可滑动设置在所述第一安装座上,并与所述第一螺纹套筒位置相对应,所述第一螺纹丝杆一端贯穿出所述第一螺纹套筒顶部,并固定连接在所述滑座底部,所述连接杆铰接固定在所述滑座表面;

22、所述定位基座螺栓紧固在所述输送机架外表面,并与所述滑座位置相对应,所述转轴座可转动设置在定位基座内壁,所述导架螺栓紧固在所述转轴座远离所述定位基座的一端表面,所述连接杆另一端铰接固定在所述导架表面。

23、在本技术的一个实施例中,所述挡板组件包括第一传动链盘、侧传动螺杆、第一同步链盘、第一同步链带和滑动挡块,其中,所述第一传动链盘可转动设置在所述输送机架内壁,所述侧传动螺杆对称转动连接在所述输送机架内壁,并位于所述第一传动链盘外侧;

24、所述第一同步链盘固定连接在所述侧传动螺杆表面,并通过所述第一同步链带与所述第一传动链盘相连接;

25、所述滑动挡块螺纹连接在所述侧传动螺杆外表面,并滑动连接在所述输送机架内壁;

26、所述排料口内壁开设有滑槽,并与所述输送机架内部相连通,所述滑动挡块位于所述排料口内部,并滑动连接在所述排料口内壁。

27、在本技术的一个实施例中,所述同步传动组件包括传动主轴、蜗杆、同步电机、双向丝杆、蜗轮、第二传动链盘、侧传动轴杆、第四锥齿轮、驱动齿轮、第二同步链盘、第二同步链带、第三同步链盘和第三同步链带,其中,所述传动主轴可转动设置在所述输送机架内壁,所述蜗杆固定连接在所述传动主轴表面,所述同步电机螺栓紧固在所述输送机架内壁,并与所述传动主轴一端固定连接;

28、所述双向丝杆可转动设置在所述输送机架内壁,并位于所述蜗杆顶部一侧,所述蜗轮固定连接在所述双向丝杆表面中心处,并与所述蜗杆相啮合,所述第二输送带组件一端均贯穿进所述输送机架内部,并螺纹连接在所述双向丝杆外表面;

29、所述第二传动链盘可转动设置在所述输送机架内壁,并位于所述同步电机顶部一侧,所述侧传动轴杆可转动设置在所述输送机架上,并与所述第二传动链盘位置相对应;

30、所述第四锥齿轮和所述驱动齿轮左右设置在所述侧传动轴杆表面,所述第四锥齿轮与所述第一锥齿轮位置相对应,并与所述第一锥齿轮相啮合,所述驱动齿轮与所述调向齿轮位置相对应,并与所述调向齿轮相啮合;

31、所述第二同步链盘固定连接在所述侧传动轴杆一端表面,并通过所述第二同步链带与所述第二传动链盘相连接;

32、所述传动主轴表面、第二传动链盘表面和第一传动链盘表面位置相对应处均设置有第三同步链盘,并通过所述第三同步链带相连接。

33、在本技术的一个实施例中,所述控制组件为控制器,所述控制器内置有启闭程序和检测程序,运行启闭程序可自动启闭所述同步电机,运行检测程序可自动启闭旋转电机、位置传感器和标签识别器。

34、在本技术的一个实施例中,还包括:通电机构,所述通电机构安装在所述输送机架上,所述通电机构,用于对所述第二输送带组件和所述同步传动组件供电。

35、在本技术的一个实施例中,所述通电机构包括通电导柱、电连接套筒、滑动电接触块和固定电接触块,其中,所述电连接套筒设置在所述输送机架表面的杆槽内壁,所述通电导柱设置在升降板架中的限位柱杆底部,所述通电导柱一端滑动连接在所述电连接套筒内壁,并与所述电连接套筒电连接;

36、所述固定电接触块固定连接在所述输送机架内壁,所述滑动电接触块安装在所述第二输送带组件贯穿进所述输送机架内壁的一端表面,所述滑动电接触块可滑动连接在所述固定电接触块表面,并与所述固定电接触块电连接。

37、本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

- 还没有人留言评论。精彩留言会获得点赞!