一种用于3D金属熔射流水线的工件转动设备的制作方法

本技术涉及金属熔射设备,尤其是涉及一种用于3d金属熔射流水线的工件转动设备。

背景技术:

1、金属熔射,指的是一种在工件表面喷涂金属涂层的处理技术,也就是通过携带熔射涂层小液滴的高速气流,将小液滴喷着并粘附于工件的外表面,在工件的外表面形成厚度可控、且均匀的外涂层,根据工件涂层材料的不同成分,从而能够达到对工件进行防腐、耐磨、防锈以及提升光滑度等不同效果。

2、金属熔射通常在工厂的熔射车间内完成,同时也是车间流水线上的其中一个加工环节,金属熔射环节的前后通常分别设置有上料车间和冷却车间,也就是将工件待加工的工件置于传送带上,使得工件随着传送带依次进入不同的车间,并在不同的车间内依次进行金属熔射、工件冷却以及工件卸料。而通常被操作人员放入传送带上的工件,均处于转动状态,以便于熔射喷头对自转状态下的工件进行熔射处理。

3、但是,传送带上的每个工件转动,而真正具有转动意义的工件,是正对于熔射喷头的工件,剩余转动的工件未处于熔射处理状态,因此,未进行熔射处理的工件转动,消耗了较多的电能,这样增加了工件熔射处理的成本。

技术实现思路

1、为了减少工件熔射处理所消耗的电能,本技术提供一种用于3d金属熔射流水线的工件转动设备。

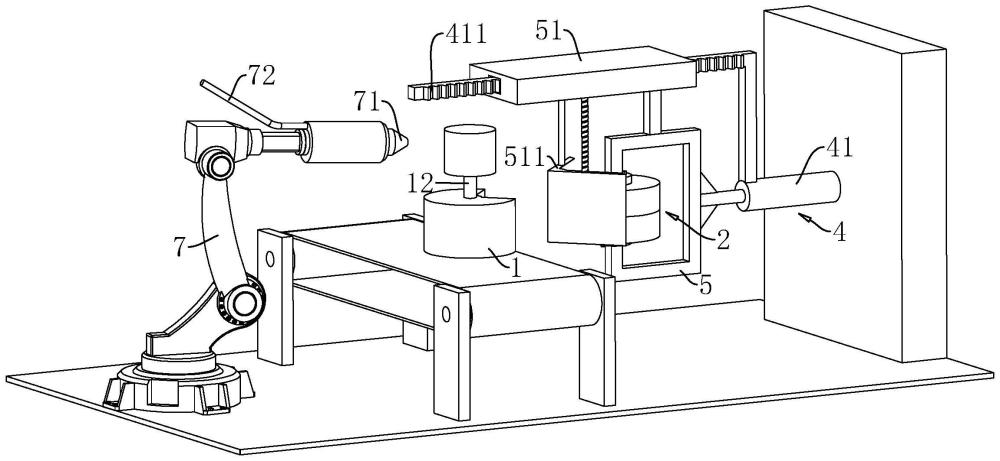

2、本技术提供的一种用于3d金属熔射流水线的工件转动设备,采用如下的技术方案:

3、一种用于3d金属熔射流水线的工件转动设备,包括转动设置于传送带上的平齿轮一,所述平齿轮一上同轴连接有用于放置工件的放置轴,所述平齿轮一的一侧转动设置有平齿轮二,所述平齿轮二和所述平齿轮一能够相互啮合,本设备还包括驱动源一和驱动源二,所述驱动源一用于驱动所述平齿轮二向靠近所述平齿轮一的方向移动,所述驱动源二用于驱动所述平齿轮二转动。

4、通过上述技术方案,当操作人员需要对当前熔射喷头所正对的工件进行熔射处理时,先通过启动驱动源一,驱动源一驱动平齿轮二向靠近平齿轮一的方向移动,使得平齿轮一和平齿轮二相互啮合,此时操作人员再启动驱动源二,驱动源二驱动平齿轮二转动,平齿轮二驱动平齿轮一转动,平齿轮一带动放置轴转动,放置轴带动工件转动,使得熔射喷头对工件进行熔射处理。

5、通过以上步骤依次对传送带上的工件进行熔射处理。

6、而非正对于熔射喷头的工件,由于缺少转动的动力,也无需转动,因此本设备仅仅驱动正对于熔射喷头的工件进行转动,相较于传送带上所有的工件同时转动,有效减少了工件熔射处理所消耗的电能,也就降低了工件熔射处理的成本。

7、本技术在一较佳示例中可以进一步配置为:本设备还包括传动壳和驱动壳,所述传动壳设置于传送带上,所述平齿轮一转动设置于所述传动壳内,所述放置轴的顶端伸出所述传动壳以外,所述驱动壳位于传送带的其中一侧,所述平齿轮二转动设置于所述驱动壳内。

8、通过上述技术方案,平齿轮一在传动壳的防护作用下,减少了附着在平齿轮一上的熔射液滴,同理,平齿轮二在驱动壳的防护作用下,减少了附着在平齿轮二上的熔射液滴。

9、本技术在一较佳示例中可以进一步配置为:所述传动壳上开设有内凹豁口,所述平齿轮一的局部露出所述内凹豁口以外,所述驱动壳上设置有凸起豁口,所述内凹豁口和所述凸起豁口相互契合,所述传动壳的内部和所述驱动壳的内部通过所述内凹豁口和所述凸起豁口连通。

10、通过上述技术方案,在驱动壳向靠近传动壳一侧移动的过程中,当平齿轮一和平齿轮二接触时,驱动壳插入传动壳的内凹豁口内,即内凹豁口和凸起豁口相互对接,使得传动壳的内部和驱动壳的内部相互连通,因此,传动壳上的内凹豁口被驱动壳封闭,而驱动壳上的凸起豁口被传动壳封闭,进一步减少了平齿轮一和平齿轮二上所附着的熔射液滴。

11、本技术在一较佳示例中可以进一步配置为:所述驱动源二包括电机,所述电机安装于所述驱动壳内,所述平齿轮二同轴连接于所述电机的输出轴。

12、通过上述技术方案,当操作人员通过启动驱动源一,使得平齿轮一和平齿轮二啮合之后,启动电机,电机的输出轴带动平齿轮二转动,平齿轮二驱动平齿轮一转动,平齿轮一通过放置轴带动待熔射处理的工件转动,从而完成工件的熔射处理。

13、本技术在一较佳示例中可以进一步配置为:所述驱动壳的外部安装有支撑杆,所述驱动源一包括气缸,所述支撑杆安装于所述气缸的活塞杆上。

14、通过上述技术方案,当待热熔处理的工件被传送至熔射喷头正对的位置时,操作人员启动气缸,气缸的活塞杆向外伸出,以通过支撑杆推动驱动壳向靠近传动壳的方向移动,从而使得平齿轮一和平齿轮二相互啮合,也使得传动壳和驱动壳相互拼接,完成封闭。

15、本技术在一较佳示例中可以进一步配置为:所述支撑杆上安装有支撑板,所述支撑板上沿竖直方向滑动设置于封堵板,所述封堵板用于封堵所述凸起豁口,所述支撑板上设置有驱动组件,所述驱动组件用于驱动所述封堵板沿竖直方向移动。

16、通过上述技术方案,当平齿轮二处于非工作状态下时,操作人员通过驱动组件驱动封堵板向下移动,使得封堵板将驱动壳的凸起豁口封闭,这样在封堵板的阻碍作用下,减少了沿着凸起豁口进入驱动壳内的异物,从而降低了操作人员清理驱动壳内异物的工作量。

17、本技术在一较佳示例中可以进一步配置为:所述驱动组件包括丝杠和导杆,所述丝杠转动设置于所述支撑板上,所述导杆固定连接于所述支撑板上,所述封堵板螺纹连接于所述丝杠,所述封堵板滑动设置于所述导杆上。

18、通过上述技术方案,当平齿轮二处于非工作状态下时,操作人员通过转动丝杠,在导杆的导向作用下,丝杠驱动封堵板向下移动,从而能够将驱动壳的凸起豁口封闭。

19、反之,当操作人员需要驱动通过平齿轮二驱动工件转动时,通过反向转动丝杠,丝杠驱动封堵板向上移动,使得凸起豁口重新开启,以降低封堵板对平齿轮一和平齿轮二啮合所造成的干扰。

20、本技术在一较佳示例中可以进一步配置为:所述支撑板内转动设置有平齿轮三,所述平齿轮三和所述丝杠同轴连接,所述气缸上安装有齿条,所述齿条滑动设置于所述支撑板内,所述齿条和所述平齿轮三相互啮合。

21、通过上述技术方案,在气缸驱动驱动壳向靠近传动壳的方向移动的过程中,一方面,能够使得平齿轮一和平齿轮二相互啮合;一方面,能够封闭内凹豁口和凸起豁口;另一方面,由于支撑板能够随着活塞杆移动,因此气缸上的齿条能够驱动支撑板内的平齿轮三转动,平齿轮三带动丝杠转动,丝杠驱动封堵板向上移动,以开启凸起豁口,以便于平齿轮一和平齿轮二能够相互啮合。由于以上三个操作均通过启动气缸实现,因此简化了本设备的操作步骤。

22、反之,在气缸驱动驱动壳向远离传动壳方向移动的过程中,一方面,实现平齿轮一和平齿轮二的分离;另一方面,齿条能够通过平齿轮三、丝杠,间接驱动封堵板向下移动,从而逐渐将驱动壳的凸起豁口封闭,以降低异物进入驱动壳内的可能性。

23、本技术在一较佳示例中可以进一步配置为:所述驱动壳包括上层壳和下层壳,所述支撑杆的两端均设置有连接板,所述连接板上设置有连接件,所述上层壳和所述连接板通过所述连接件连接,所述下层壳和所述连接板亦通过所述连接件连接。

24、通过上述技术方案,操作人员通过连接件将上层壳和下层壳安装于对应的连接板上,完成驱动壳的安装。操作人员通过卸下连接件,以便于操作人员将驱动壳拆分成上层壳和下层壳,以便于操作人员对驱动壳的内部进行清理。

25、本技术在一较佳示例中可以进一步配置为:所述连接件包括螺栓,所述上层壳和所述连接板通过所述螺栓连接,所述下层壳和所述连接板亦通过所述螺栓连接。

26、通过上述技术方案,操作人员通过螺栓将上层壳和下层壳安装于对应的连接板上,从而完成驱动壳的安装。

27、综上所述,本技术包括以下有益技术效果:

28、1、本设备能够仅驱动正对于熔射喷头的工件转动,而传送带上的其他工件处于非转动状态,相较于传送带上所有的工件同时转动,这样有效减少了工件熔射处理所消耗的电能,也就降低了工件熔射处理的成本;

29、2、在传动壳和驱动壳遮挡作用下,减少了附着于平齿轮一和平齿轮二上的熔射液滴。此外,当平齿轮一和平齿轮二啮合状态下,传动壳能够将驱动壳上的凸起豁口封闭,驱动壳能够将传动壳上的内凹豁口封闭,进一步减少了平齿轮一和平齿轮二上所附着的熔射液滴;

30、3、在气缸驱动驱动壳向远离传动壳方向移动的过程中,不仅能够使得平齿轮一和平齿轮二分离,气缸还能够自动间接驱动封堵板向下移动,也就使得驱动壳上的凸起豁口被封堵板封闭,从而简化了本设备的操作步骤。

- 还没有人留言评论。精彩留言会获得点赞!