一种硬质空条盒自动缓存上料配送系统与方法与流程

本发明涉及卷烟生产,尤其涉及一种硬质空条盒自动缓存上料配送系统与方法。

背景技术:

1、目前在市场上所使用的硬质条盒烟无法使用包装机对烟包进行包装成条,大多数为外部采购的硬质空条盒,硬质空条盒生产厂家发货时,将硬质空条盒打包发货至烟厂,发货至烟厂后需人工将硬质空条盒分拣至包装机上料盘上的指定工位进行使用。此过程需要人工对硬质空条盒进行码垛处理,期间涉及到大量的对硬质空条盒进行输送、缓存、释放、检测、自动供给的工作。目前采用的人工进行操作的工作效率较低,浪费了大量的人力物力和空间,生产成本高。其次烟厂的生产车间对环境要求较高,堆放硬质空条盒的托盘占用了大量空间,且人工回收费时费力,市场上需要一种硬质空条盒自动上料设备替代人工整理硬质空条盒并码放至包装机上料盘上的指定工位的工艺流程,提高现场自动化程度,同时节省的人力物力可进行其他分配,培养工作人员进行技术含量更高的工作,且减少操作现场的人员流动性,使工作现场的工作秩序更加规范、高效。

技术实现思路

1、为了克服现有技术的不足,本发明提供一种硬质空条盒自动缓存上料配送系统与方法,采用自动缓存、释放、检测、移栽的方式取代人工搬运工序,减少劳动力输入,降低工作人员的劳动强度;能够提高工作效率,有效缓解上游机以及下游机工作效率不匹配的问题,且结构紧凑空间利用率高,节约设备配置成本。

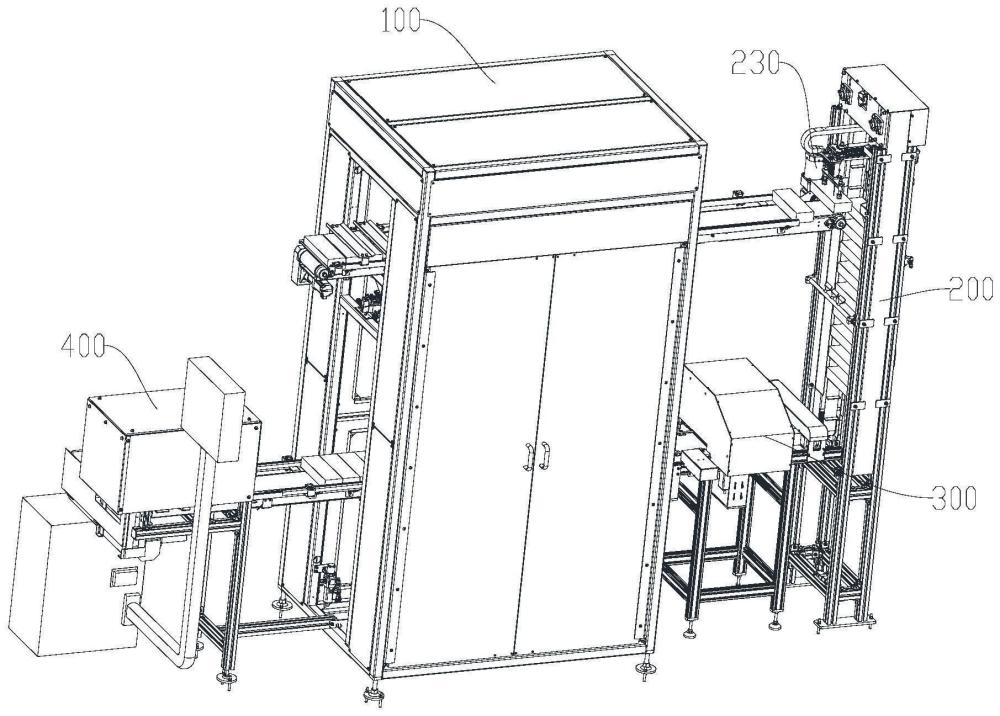

2、本发明第一方面在于提供一种硬质空条盒自动缓存上料配送系统,包括缓存装置与垂直升降机;

3、所述缓存装置包括第一支撑架、第一缓存架、夹取组件与输送组件;所述第一支撑架主要起支撑连接作用;所述第一支撑架内部具有安装腔,所述安装腔内部形成有第一缓存区与输送区,安装腔顶部形成分配区;所述第一缓存架设置于所述第一缓存区,所述第一缓存架包括滑动连接于所述支撑架第一升降托板,所述第一升降托板用于对硬质空条盒进行储存;所述输送组件设置于所述输送区,所述输送组件包括入口皮带机与下层皮带机,所述入口皮带机靠近所述分配区设置,用于硬质空条盒的输入;所述下层皮带机设置于所述入口皮带机下方,用于硬质空条盒的输出;所述夹取组件设置于所述分配区,所述夹取组件包括第一夹取机构,所述第一夹取机构用于将硬质空条盒在所述入口皮带机与所述第一升降托板之间进行转移;

4、所述垂直升降机具有进口与出口;所述垂直升降机进口与入口皮带机连接,所述垂直升降机出口与下层皮带机连接;通过所述垂直升降机将硬质空条盒由入口皮带机垂直转移至下层皮带机。

5、在本发明第一方面中,作为一种优选的实施例,所述缓存装置还包括第二缓存架,所述第一缓存架与第二缓存架分别设置于所述输送组件相对的相侧;所述第二缓存架包括滑动连接于所述支撑架第二升降托板,所述第二升降托板用于对硬质空条盒进行储存;

6、所述夹取组件还包括第二夹取机构,所述第二夹取机构用于将硬质空条盒在所述入口皮带机与所述第二升降托板之间进行转移。

7、在本发明第一方面中,作为一种优选的实施例,所述第一支撑架包括有侧护板,所述侧护板设置于所述第一支撑架与所述第一缓存架连接处;所述侧护板上设置有托板滑轨,所述托板滑轨沿所述第一支撑架高度方向设置;所述第一升降托板两端分别连接有托板滑块,通过所述托板滑块与所述托板滑轨配合,使所述第一升降托板滑动连接于第一支撑架;

8、所述第一缓存架还包括托板驱动组件与托板传动组件,所述托板传动组件设置于所述侧护板远离第一升降托板的一侧;所述托板驱动组件设置于所述第一缓存区顶部;所述托板驱动组件通过所述托板传动组件与所述托板滑块连接,由此带动所述第一升降托板上下移动;

9、所述托板传动组件包括主动链轮、从动链轮与升降链条;所述主动链轮靠近所述侧护板顶部设置,所述从动链轮靠近所述侧护板底部设置,所述升降链条套设于所述主动链轮、从动链轮周向,所述升降链条与所述主动链轮、从动链轮啮合;所述升降链条上固定有托板连接块,所述托板连接块与托板滑块连接;

10、所述托板驱动组件包括伺服电机与行星减速器,所述伺服电机具有输出轴,所述伺服电机输出轴通过所述行星减速器与所述主动链轮连接;通过所述伺服电机提供动力驱动所述主动链轮与从动链轮旋转,带动连接于升降链条的托板滑块上下移动。

11、在本发明第一方面中,作为一种优选的实施例,所述第一夹取机构包括夹取驱动件、夹取架与吸盘架;所述夹取架滑动连接于支撑架顶部,从而使所述夹取架可在所述第一缓存区与输送区之间往返运动;所述吸盘架与所述夹取架滑动连接,从而使所述吸盘架可相对于所述夹取架上下移动;所述吸盘架上滑动连接有若干吸盘组,所述吸盘组滑动方向与所述输送组件的输送方向一致;所述吸盘组包括一连接件与两缓冲吸盘,所述缓冲吸盘设置于所述连接件两端,所述连接件与所述吸盘架滑动连接。

12、在本发明第一方面中,作为一种优选的实施例,所述垂直升降机包括第二支撑架与升降装置;

13、所述第二支撑架起主要支撑连接作用;

14、所述升降装置包括第一驱动组件与升降托板架;两升降托板架分别设置于所述第二支撑架相对的两侧;所述升降托板架包括主动轴、从动轴与钩板带;所述主动轴转动连接于所述第二支撑架顶部,所述主动轴周向设置有第一主动轮;所述从动轴转动连接于所述第二支撑架,所述从动轴设置于所述主动轴重力方向的下方,所述从动轴周向设置有第一从动轮;所述第一主动轮与所述第一从动轮表面均形成有第一啮合齿;

15、所述垂直升降机的进口形成于两升降托板架的第一主动轮之间,所述所述垂直升降机的出口形成于两升降托板架的第一从动轮之间;

16、所述钩板带套设于所述第一主动轮与第二主动轮周向,所述钩板带内侧形成有第二啮合齿,所述钩板带外侧形成有若干钩板;所述第一驱动组件与所述主动轴联动;通过所述第一驱动组件提供动力,使所述主动轴带动所述第一主动轮转动,通过第一啮合齿与第二啮合齿配合带动所述钩板带循环移动,从而带动所述钩板移动;由设置于所述第二支撑架两侧的升降托板架上的所述钩板分别对硬质空条盒两端进行托举,实现硬质空条盒的垂直升降转移。

17、在本发明第一方面中,作为一种优选的实施例,所述升降装置还包括有第一移载装置,所述第一移载装置设置于所述垂直升降机进口与所述入口皮带机之间,用于将硬质空条盒从所述入口皮带机转移至垂直升降机;

18、所述第一移载装置包括安装架、安装板、抓取组件与第二驱动组件;所述安装架用于将所述第一移载装置安装于所述第二支撑架;所述安装板固定于所述安装架,所述安装板上设置有移载滑轨;所述抓取组件用于对硬质空条盒进行抓取与释放,所述抓取组件上设置有导向块;所述抓取组件与所述安装板通过移载滑轨与导向块配合滑动连接;由所述第二驱动组件提供动力带动所述抓取组件相对于所述安装板往返移动,从而将硬质空条盒移入或移出于两所述升降托板架之间;

19、所述第二驱动组件包括减速电机、摆臂与连杆;所述减速电机具有输出轴,所述减速电机输出轴与所述摆臂端部连接,所述摆臂另一端与所述连杆铰接,所述连杆远离所述摆臂的一端与所述导向块铰接;通过所述减速电机驱动所述摆臂转动,将旋转副通过连杆传递至导向块,从而带动导向块在移载滑轨上往返移动;

20、所述移载滑轨两端分别设置有感应器,所述感应器用于检测所述导向块是否到位;当所述感应器检测到所述导向块位于所述移载滑轨端部时,输出一个电信号;

21、所述抓取组件包括抓取气缸、抓取连接板与缓冲吸盘;所述抓取气缸具有固定端与伸缩端,所述固定端与所述导向块连接,所述伸缩端与所述抓取连接板固定,所述抓取连接板两端分别设置有缓冲吸盘;通过所述抓取气缸带动所述缓冲吸盘靠近或远离硬质空条盒,从而对硬质空条盒进行抓取与释放。

22、在本发明第一方面中,作为一种优选的实施例,所述第一驱动组件设置于所述第二支撑架顶部;所述第一驱动组件包括正转输出轮、反转输出轮、第一转向轮、第二转向轮、驱动电机、驱动轮、张紧轮与传动带;

23、所述正转输出轮设置于所述第二支撑架一侧的托板架的主动轴上,所述反转输出轮设置于所述第二支撑架另一侧的托板架的主动轴上;所述第一转向轮与第二转向轮分别设置于所述反转输出轮相对的两侧;所述驱动电机具有输出端,所述驱动轮设置于所述第一驱动电机输出端;所述传动带分别绕设于所述驱动轮、第一转向轮、反转输出轮、第二转向轮、正转输出轮与张紧轮表面;所述传动带内表面分别与所述驱动轮、第一转向轮、第二转向轮、正转输出轮啮合,所述传动带外表面与所述反转输出轮啮合;所述驱动轮两侧均设置有张紧轮;所述张紧轮与所述传动带外表面啮合;

24、所述第二支撑架上设置有吹尘组件,所述吹尘组件包括通管与风嘴;所述通管两端分别固定于第二支撑架相对两侧的升降托板架上,若干风嘴设置于通管表面,所述风嘴具有与所述通管内部贯通的过气通道。

25、在本发明第一方面中,作为一种优选的实施例,还包括外观检测装置,所述外观检测装置设置于所述垂直升降机出口与所述下层皮带机之间,用于对硬质空条盒进行质检与剔除;

26、所述外观检测装置包括第三支撑架、分离组件、输送带、成像组件、判定组件与回收组件;

27、所述第三支撑架起连接支撑作用,第三支撑架底部设置有可升降支撑脚;所述输送带具有出口与入口;

28、所述分离组件设置于所述输送带入口,所述分离组件具有能插入或缩回于相邻硬质空条盒之间的分离板;

29、所述成像组件设置于所述输送带上,所述成像组件包括第一防护罩与成像单元,若干所述成像单元布置于所述第一防护罩内,用于硬质空条盒各面进行拍摄,并将拍摄结果发送至判定组件;

30、所述判定组件用于接收所述成像组件的拍摄结果,并对拍摄结构进行判定,输出合格与不合格信号;

31、所述回收组件包括剔除机构与回收箱,所述剔除机构与所述回收箱分别设置于所述输送带出口相对的两侧;所述剔除机构具有剔除推杆,当所述剔除机构接收到一个不合格信号时,所述剔除推杆先输送带伸出,将硬质空条盒推入所述回收箱内。

32、在本发明第一方面中,作为一种优选的实施例,还包括自动上料装置,所述自动上料装置包括第四支撑架、第二移载装置与第二防护罩;所述第四支撑架起连接支撑作用,所述第四支撑架设置于所述下层皮带机端部,第二防护罩固定于第四支撑架顶部,第二防护罩内部形成空腔;第二移载装置设置于所述空腔内,第二移载装置用于将硬质空条盒从所述下层皮带机转移至下游机。

33、本发明第二方面提供一种硬质空条盒自动缓存上料配送方法,包括以下步骤:

34、提供如本发明第一方面任一项所述的硬质空条盒自动缓存上料配送系统;

35、获取上游机硬质空条盒运行速度与下游机硬质空条盒运行速度,对比上游机硬质空条盒运行速度与下游机硬质空条盒运行速度;当上游机硬质空条盒运行速度大于下游机硬质空条盒运行速度时,输出堵塞信号;当上游机硬质空条盒运行速度等于下游机硬质空条盒运行速度时,输出运行信号;当上游机硬质空条盒运行速度小于下游机硬质空条盒运行速度时,输出缺料信号;基于堵塞信号,控制夹取组件将硬质空条盒从所述入口皮带机转移至所述缓存装置;基于缺料信号,控制夹取组件将硬质空条盒从所述缓存装置转移至所述入口皮带机;

36、由所述第一移载装置将入口皮带机上的硬质空条盒转移入所述垂直升降机;所述垂直升降机将硬质空条盒输送至外观检测装置,由外观检测装置对硬质条盒进行检测,合格品正常通过,不合格品剔除,合格的硬质空条盒进入所述下层皮带机送往自动上料装置,由自动上料装置将硬质条盒送往下游机。

37、相比现有技术,本发明的有益效果在于:

38、本发明的硬质空条盒自动缓存上料配送系统与方法将各工序集成至同一系统之中,用各段皮带机对硬质空条盒进行输送工作、通过设置缓存装置对硬质空条盒进行暂存,如此协调上游机与下游机的输出与输入速度、使用各移载装置对缓存装置输出的硬质条盒进行转接、使用垂直升降机接收缓存装置输出的硬质条盒并对其进行下降处理、再通过外观检测装置对硬质条盒外观进行判定,将外观存在缺陷的硬质条盒进行剔除,合格的硬质条盒通过对接外观检测装置的下层皮带机进行接收并输送,通过下层皮带机末端的自动上料装置转运至下游机进行下一工序。提高了生产现场的自动化水平,进而达到了提高工作效率,减少劳动力输入,降低操作人员的劳动强度的目的,本实施例的硬质空条盒自动缓存上料配送系统布局创新、维修保养简易、降低投资成本,且系统集成度高,各部件间相互配合,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!