与料箱搬运机器人协同工作的分拣工作台以及分拣系统的制作方法

本发明涉及物流设备,尤其涉及一种与料箱搬运机器人协同工作的分拣工作台以及分拣系统。

背景技术:

1、在物流领域,料箱搬运机器人的应用较广泛,一种常见的使用场景是将料箱搬运机器人与分拣工作台配合使用;即,分拣人员位于分拣工作台处,料箱搬运机器人(例如为底盘式搬运机器人)驮载料箱行走至分拣工作台,然后在分拣人员对料箱进行分拣后,料箱搬运机器人再驮载料箱离开。

2、相关方案中,料箱搬运机器人通常需要驮载着料箱在分拣工作台处排队等待分拣,由此需要较多的料箱搬运机器人,造成料箱搬运机器人的资源浪费,成本较高。

技术实现思路

1、针对上述技术问题的至少一个方面,本技术实施例提供了一种与料箱搬运机器人协同工作的分拣工作台以及分拣系统,分拣工作台通过第一升降装置获取料箱搬运机器人所驮载的未分拣料箱,以此同时,分拣工作台还通过第二升降装置将已分拣的料箱转运至该料箱搬运机器人,这样通过将料箱与料箱搬运机器人的分离,分拣工作台可直接将料箱排队等待而释放料箱搬运机器人,从而可以减少料箱搬运机器人的使用数量,提高料箱搬运机器人的利用率或周转率,节省成本。

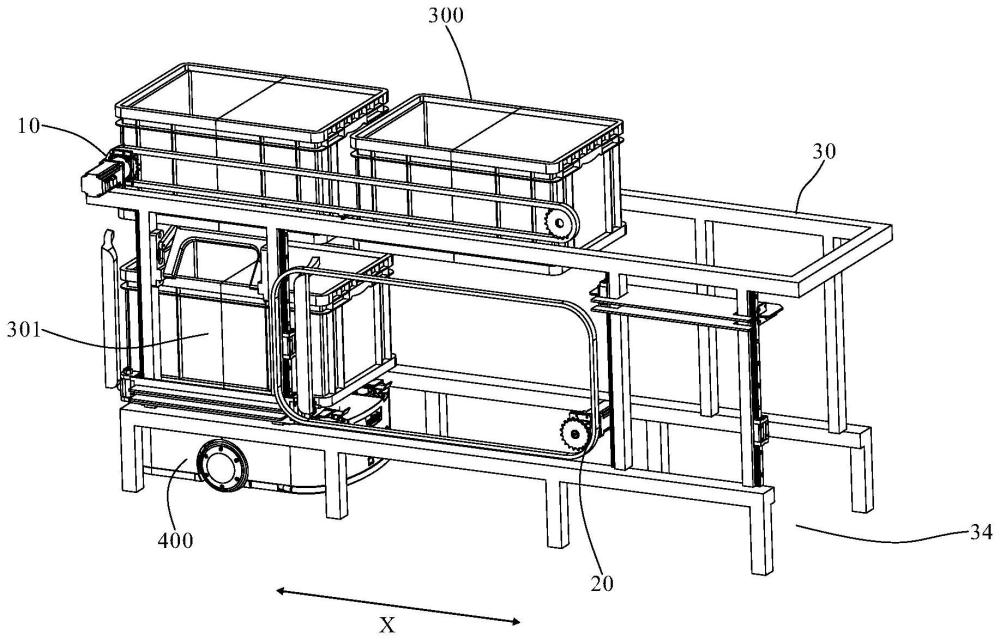

2、本技术实施例提供一种与料箱搬运机器人协同工作的分拣工作台,所述分拣工作台包括机架单元和分别装设于所述机架单元的第一往复机构、第二往复机构;

3、所述机架单元包括料箱平移通道,所述料箱平移通道呈沿第一方向的直线延伸并且其延伸方向的两端分别形成入料口和出料口,所述入料口和所述出料口分别竖直向下延伸形成第一升降通道和第二升降通道;

4、所述第一往复机构包括料箱推动装置和第一动力装置,所述第一动力装置用于驱动所述料箱推动装置的直线运动部分沿着所述料箱平移通道在第一平移位置与第二平移位置之间进行直线往复运动;

5、所述第二往复机构包括第二环形转动装置和第二动力装置,所述第二环形转动装置呈竖直的环形设置并分别固定有第一升降装置、第二升降装置,所述第二动力装置用于驱动所述第二环形转动装置转动并在第一转动位置与第二转动位置之间进行转动往复运动;

6、其中,所述第二环形转动装置在由所述第一转动位置到所述第二转动位置的转动过程中,所述第一升降装置配置为沿所述第一升降通道上升并用于将料箱搬运机器人所驮载的料箱转运至所述料箱平移通道,同时,所述第二升降装置配置为沿所述第二升降通道下降并用于将平移至其上的料箱转运至料箱搬运机器人;

7、其中,在由所述第一平移位置运动至所述第二平移位置的过程中,所述料箱推动装置的直线运动部分配置为至少将沿着所述第一升降通道上升至所述料箱平移通道的料箱朝向所述出料口推动并推离所述入料口;

8、并且,所述直线往复运动和所述转动往复运动配置为按照时序呈间隔运行。

9、在一实施例中,优选地,所述料箱平移通道在所述入料口与所述出料口之间的部分用于容置至少一个料箱。

10、在一实施例中,优选地,所述机架单元在所述第一升降通道靠近所述入料口的位置设有料箱支撑装置;

11、其中,所述料箱支撑装置包括沿所述第一方向延伸的支撑杆,所述支撑杆的两端均同时铰接有第一连杆和第二连杆;

12、所述机架单元在对应所述支撑杆两端部的位置设有一对滑槽,所述滑槽沿竖直方向延伸,所述第一连杆的端部滑动安装于所述滑槽,所述第二连杆的端部铰接于所述机架单元位于所述滑槽下方的位置;

13、以使料箱在沿所述第一升降通道上升至所述料箱平移通道时,所述料箱支撑装置用于支撑所述料箱。

14、在一实施例中,优选地,所述料箱推动装置包括第一环形转动装置和固定于所述第一环形转动装置的随动臂,所述第一动力装置包括与所述第一环形转动装置传动连接的第一电机;

15、其中,所述第一环形转动装置包括旁设于所述料箱平移通道并沿着所述料箱平移通道延伸的第一直线部分,所述第一直线部分的两端至少覆盖所述入料口,所述随动臂固定于所述第一直线部分并凸出至所述料箱平移通道;

16、以使在所述第一电机驱动所述第一环形转动装置正转和反转时,所述随动臂进行所述直线往复运动,并且,所述随动臂至少将沿着所述第一升降通道上升至所述料箱平移通道的料箱朝向所述出料口推动并推离所述入料口。

17、在一实施例中,优选地,所述第一直线部分的一端位于所述入料口的外端部,所述第一直线部分的另一端延伸至所述出料口的内端部;

18、其中,所述第一直线部分固定安装有若干所述随动臂,并且,所述随动臂配置为呈朝向所述出料口方向的单向折叠设置;

19、以使在由所述第一平移位置运动至所述第二平移位置的过程中,若干所述随动臂分别对其前进方向前方的料箱限位并推动该料箱移动;

20、在由所述第二平移位置运动至所述第一平移位置的过程中,若干所述随动臂分别解除对其前进方向前方的料箱的限位。

21、在一实施例中,优选地,所述第一环形转动装置包括环形链条或环形传输带,所述第一环形转动装置安装于所述料箱平移通道相对其延伸方向的任一侧或两侧。

22、在一实施例中,优选地,所述第二环形转动装置包括旁设于所述第一升降通道并沿竖直方向延伸的第二直线部分;

23、其中,所述第一升降装置包括呈水平设置的第一升降板,所述第一升降板固定于所述第二直线部分,所述机架单元在所述第一升降通道旁设有沿竖直方向设置的第一导柱,所述第一升降板滑动安装于所述第一导柱;并且,所述第一升降板包括突出至所述第一升降通道的第一支撑部分;以使所述第二环形转动装置在由所述第一转动位置到所述第二转动位置的转动过程中,所述第一支撑部分沿所述第一升降通道上升并用于将料箱搬运机器人所驮载的料箱转运至所述料箱平移通道。

24、在一实施例中,优选地,所述第一升降板位于所述第一升降通道的一侧并沿所述第一方向延伸,所述机架单元在所述第一升降板沿其延伸方向的两端分别设有所述第一导柱;

25、其中,所述第一升降板沿其延伸方向的两端分别安装有提升靴板,所述提升靴板用于突出至所述第一升降通道,以使一对所述提升靴板形成所述第一支撑部分。

26、在一实施例中,优选地,沿所述第一方向的垂直方向,所述提升靴板固定安装于所述第一升降板;或者,

27、所述提升靴板通过沿竖直方向的转轴可转动的安装于所述第一升降板,以使在随所述第一升降板下降时,所述提升靴板通过转动至平行于所述第一方向而避开料箱,并且,在随所述第一升降板上升时,所述提升靴板通过转动至垂直于所述第一方向而提升所述料箱。

28、在一实施例中,优选地,所述第一升降板沿其延伸方向的两端分别设有转接轴套,所述转接轴套沿竖直方向设置,所述提升靴板通过所述转接轴套可转动的安装于所述第一升降板;

29、其中,所述转接轴套的内部设有有复位弹簧,所述转接轴套固定安装有翻转导柱,在对应一对所述翻转导柱的位置,所述机架单元设有一对引导斜面;

30、所述复位弹簧配置为:当所述复位弹簧处于复位位置时,所述提升靴板呈垂直于所述第一方向延伸并突出至所述第一升降通道,所述翻转导柱呈沿所述第一方向延伸,

31、所述引导斜面配置为:当所述第一升降板自所述第一升降通道的顶端下降时,所述引导斜面通过对所述翻转导柱的限位引导而转动所述转接轴套,以使所述提升靴板在下降过程中避开料箱搬运机器人所驮载的料箱。

32、在一实施例中,优选地,沿竖直方向,所述引导斜面包括上端的翻转引导部分和下端的翻转保持部分;

33、其中,所述翻转引导部分用于在所述第一升降板下降时通过对所述翻转导柱的限位引导而转动所述转接轴套;

34、所述翻转保持部分自所述翻转引导部分的端部沿竖直方向延伸,所述翻转保持部分用于在所述第一升降板下降过程中通过对所述翻转导柱的限位引导而保持所述转接轴套的转动;

35、并且,所述翻转保持部分下端部的高度不高于料箱搬运机器人所驮载料箱的底面的高度。

36、在一实施例中,优选地,所述第二环形转动装置包括旁设于所述第二升降通道并沿竖直方向延伸的第三直线部分;

37、其中,所述第二升降装置包括呈水平设置的第二升降板,所述第二升降板固定于所述第二直线部分,所述机架单元在所述第二升降通道旁设有沿竖直方向设置的第二导柱,所述第二升降板滑动安装于所述第二导柱;并且,所述第二升降板包括突出至所述第二升降通道的第二支撑部分;以使所述第二环形转动装置在由所述第一转动位置到所述第二转动位置的转动过程中,所述第二支撑部分沿所述第二升降通道下降并用于将平移至其上的料箱转运至料箱搬运机器人。

38、在一实施例中,优选地,所述机架单元在所述料箱平移通道的下方设有行走通道,所述行走通道沿所述第一方向延伸,所述行走通道用于供料箱搬运机器人行走并沿所述第一方向穿越所述机架单元。

39、在一实施例中,优选地,所述料箱推动装置包括沿所述第一方向设置的滚珠丝杠,所述滚珠丝杠旁设于所述料箱平移通道,所述滚珠丝杠设有丝杠母,所述丝杠母固定安装有随动臂,所述第一动力装置包括驱动所述滚珠丝杠的第三电机,以使在所述第三电机驱动所述滚珠丝杠正转和反转时,所述随动臂进行所述直线往复运动,并且,所述随动臂至少将沿着所述第一升降通道上升至所述料箱平移通道的料箱朝向所述出料口推动并推离所述入料口;或者,

40、所述料箱推动装置包括沿所述第一方向设置的伸缩杆,所述伸缩杆旁设于所述料箱平移通道,所述伸缩杆固定安装有随动臂,所述第一动力装置包括驱动所述伸缩杆的气缸或电动缸,以使在所述气缸或所述电动缸驱动所述伸缩杆沿所述第一方向伸缩运动时,所述随动臂进行所述直线往复运动,并且,所述随动臂至少将沿着所述第一升降通道上升至所述料箱平移通道的料箱朝向所述出料口推动并推离所述入料口。

41、在一实施例中,优选地,所述机架单元包括一个所述料箱平移通道,其中,所述第一往复机构和所述第二往复机构设于所述料箱平移通道的一侧;或者,

42、所述机架单元包括两个平行设置的所述料箱平移通道,其中,所述第一往复机构和所述第二往复机构设于一对所述料箱平移通道之间的位置。

43、本技术实施例提供一种分拣系统,所述分拣系统至少包括分拣工作台、料箱中转设备和料箱搬运机器人,其中,所述分拣工作台包括机架单元和分别装设于所述机架单元的第一往复机构、第二往复机构;

44、所述机架单元包括料箱平移通道,所述料箱平移通道呈沿第一方向的直线延伸并且其延伸方向的两端分别形成入料口和出料口,所述入料口和所述出料口分别竖直向下延伸形成第一升降通道和第二升降通道;

45、所述第一往复机构包括料箱推动装置和第一动力装置,所述第一动力装置用于驱动所述料箱推动装置的直线运动部分沿着所述料箱平移通道在第一平移位置与第二平移位置之间进行直线往复运动;

46、所述第二往复机构包括第二环形转动装置和第二动力装置,所述第二环形转动装置呈竖直的环形设置并分别固定有第一升降装置、第二升降装置,所述第二动力装置用于驱动所述第二环形转动装置转动并在第一转动位置与第二转动位置之间进行转动往复运动;

47、其中,所述第二环形转动装置在由所述第一转动位置到所述第二转动位置的转动过程中,所述第一升降装置配置为沿所述第一升降通道上升并用于将料箱搬运机器人所驮载的料箱转运至所述料箱平移通道,同时,所述第二升降装置配置为沿所述第二升降通道下降并用于将平移至其上的料箱转运至料箱搬运机器人;

48、其中,在由所述第一平移位置运动至所述第二平移位置的过程中,所述料箱推动装置的直线运动部分配置为至少将沿着所述第一升降通道上升至所述料箱平移通道的料箱朝向所述出料口推动并推离所述入料口;

49、并且,所述直线往复运动和所述转动往复运动配置为按照时序呈间隔运行。

50、本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

51、本技术实施例提供了一种与料箱搬运机器人协同工作的分拣工作台以及分拣系统,分拣工作台包括机架单元、第一往复机构和第二往复机构;其中,机架单元设有料箱平移通道以及位于料箱平移通道两端的第一升降通道和第二升降通道;

52、其中,第二往复机构包括竖直设置的第二环形转动装置,第二环形转动装置在第一升降通道和第二升降通道处分别固定有第一升降装置和第二升降装置,第二环形转动装置可通过转动往复运动实现两个升降装置的一个上升、另一个下降;从而,能够理解,可利用上升的升降装置(即第一升降装置)获取料箱搬运机器人所驮载的未分拣料箱,以此同时,可利用下降的升降装置(即第二升降装置)将已分拣的料箱转运至该料箱搬运机器人;此外,与第二往复机构呈时序间隔运行的第一往复机构包括料箱推动装置,料箱推动装置的直线运动部分沿料箱平移通道进行直线往复运动,这样,分拣工作台获取的未分拣料箱可通过直线往复运动而朝向分拣人员移动。

53、也就是说,本实施例的分拣工作台通过将料箱与料箱搬运机器人的分离,该分拣工作台可直接将料箱排队等待而释放料箱搬运机器人,从而可以减少料箱搬运机器人的使用数量,提高料箱搬运机器人的利用率或周转率,节省成本。

- 还没有人留言评论。精彩留言会获得点赞!