一种带式给料机自动纠偏装置及其纠偏方法与流程

本发明涉及自动纠偏装置以及其纠偏方法,具体涉及一种带式给料机自动纠偏装置及其纠偏方法,属于带式输送设备。

背景技术:

1、带式给料机是一种重要的物料转运设备,广泛应用于矿山、冶金、化工等行业。现有的带式给料机在受料时,带式给料机的胶带会受到物料施加的冲击力,在冲击力的作用下带式给料机的胶带容易发生跑偏。带式给料机与常规的带式输送机相比长度较短,具体如拖料皮带、皮带秤等。在实际生产中,带式给料机越短,受到不平衡冲击力后越容易跑偏。现有技术多是通过在胶带的两侧安装侧挡辊来防止胶带跑偏,但是安装侧挡辊仅能阻挡胶带进一步向外跑偏,不能对胶带进行纠偏,使胶带复位,带式给料机的胶带长时间处于跑偏状态时会导致胶带两侧磨损严重,影响带式给料机使用寿命,还可能引发安全事故。

2、研究发现,带式给料机的胶带跑偏主要包括两种情况。其一,由于滚筒跑偏导致胶带跑偏,此时胶带与滚筒之间形成一个倾斜夹角,现有技术中多针对这一情况进行处理,即通过调节滚筒使得胶带回正。其二,在带式给料机的运行过程中,由于布料及下料的不均匀性等原因,可能存在下料过程中物料对胶带上各位置产生的压力不相等的情况,此时胶带自身发生跑偏,即滚筒未发生跑偏,而胶带偏向于滚筒一侧,胶带相对于滚筒的长度方向发生了一个较为明显的位移,在这一情况下,仅通过调节滚筒则难以实现胶带的回正。

3、中国专利cn216661448u公开了一种具有纠偏功能的带式给料机,包括机架、沿其长度方向分别安装的主动滚筒和从动滚筒,以及卷设于滚筒上用于运输物料的胶带,从动滚筒两端均设置有轴承座,机架尾端固定有一对能够驱使轴承座沿机架长度方向非同步移动进而改变胶带两侧张紧程度的调节机构,轴承座与调节机构相连。该专利通过调节机构对从动滚筒与主动滚筒之间的夹角进行调节,使得从动滚筒与主动滚筒的一侧间距大于另一侧的间距,与此同时,卷设在滚筒上的胶带于间距更大的一侧的张紧程度更大,在不同张紧力的作用下,胶带将沿机架的横向发生移动,从而可由跑偏状态回归至正常位置、实现主动纠偏功能。

4、中国专利cn205235541u公开了一种滤饼卸除机构改进的带式真空过滤机,公开了滤带纠偏机构包括一对纠偏辊架、纠偏辊、纠偏左导辊和纠偏右导辊,在一对纠偏辊架的纠编辊架腔的左侧设置有左气囊,而右侧设置右气囊,左、右气囊通过气源装置充气,左、右气囊的中间设置有纠偏辊轴座固定架,在纠偏辊轴座固定架上设置纠偏辊轴座。在滤带出现跑偏时,对左气囊或右气囊进行充气,从而推动纠偏辊轴座固定架,由纠偏辊轴座固定架带动纠偏辊轴座,使得纠偏辊轴座对纠偏辊产生一个向左或向右位移的角度,以将跑偏的滤带纠正。该专利是对左、右气囊充气,对纠偏辊轴座固定架施加压力,通过矫正纠偏辊轴座固定架来推动纠偏辊轴座,而纠偏辊轴座又使纠偏辊产生位移,从而对滤带进行矫正。

5、在上述两件专利中,不论是专利cn216661448u中通过调节机构来调节纠偏,还是专利cn205235541u中通过左右气囊来调节纠偏,两者的本质是作用于滚筒或纠偏辊,即并没有直接作用于胶带(或滤带),而是通过对滚筒或纠偏辊的调节从而使得胶带回正。如前所述,当胶带自身发生跑偏时,仅通过调节滚筒难以实现胶带的回正。

技术实现思路

1、针对上述现有技术中存在的不足,本发明的目的在于提供一种带式给料机自动纠偏装置及其纠偏方法。在本技术的方案中,包括机架、传动滚筒、改向滚筒、胶带、轴承座和调节机构,并在改向滚筒上、位于胶带设置位置的两侧分别设置安装槽,安装槽内设置有气囊,即本技术在通过调节结构调正改向滚筒使得胶带回正的基础上,增设了通过对气囊充气直接作用于胶带使得胶带回正的纠偏方式。本发明通过调节机构的结构设计,并对改向滚筒的结构进行改进,无论是在改向滚筒跑偏导致胶带跑偏还是在胶带自身跑偏的情况下,均能实现即时纠偏,纠偏方法科学合理,多种机制配合作用纠偏效果更佳。

2、根据本发明第一种实施方案,提供一种带式给料机自动纠偏装置。

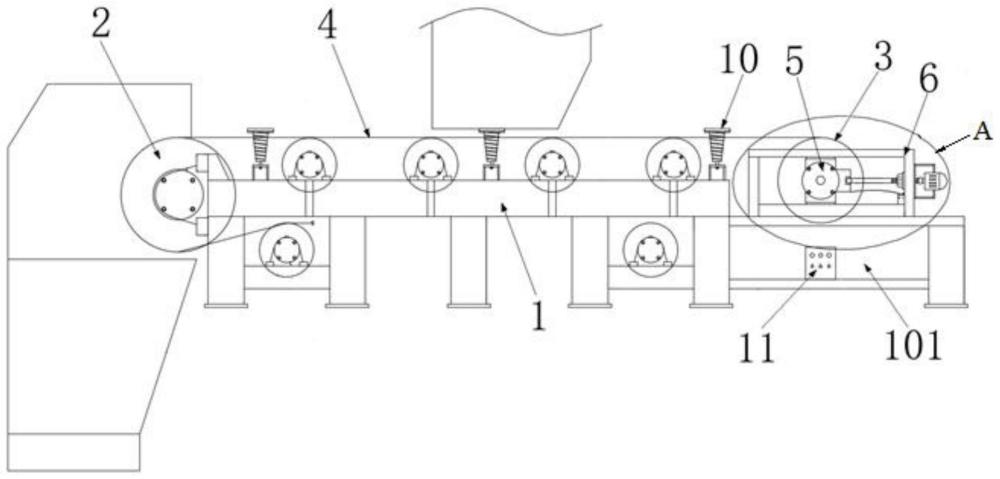

3、一种带式给料机自动纠偏装置,该装置包括机架、传动滚筒、改向滚筒、胶带。沿物料走向,所述机架的前端安装有传动滚筒,机架的后端连接有尾架,尾架上安装有改向滚筒。传动滚筒和改向滚筒上卷设有用于运输物料的胶带。在尾架上、位于改向滚筒的两端分别设有轴承座及与轴承座相连接的调节机构。所述调节机构通过轴承座与改向滚筒连接。在改向滚筒上、位于胶带设置位置的两侧分别设有安装槽,所述安装槽内设置有气囊。

4、在本发明中,所述改向滚筒包括滚筒本体、耐磨橡胶层。所述耐磨橡胶层包覆在滚筒本体的筒面上。所述安装槽设置在耐磨橡胶层上。所述气囊在安装槽内沿着改向滚筒的长度方向设置。优选,所述气囊充气后在改向滚筒的长度方向上为由内向外逐渐增高的结构。

5、作为优选,胶带的两侧分别设置有多个安装槽。优选,多个所述安装槽沿着滚筒本体横截面的圆周方向均匀分布。每个安装槽内均配备有气囊。

6、在本发明中,改向滚筒的中轴线上设有轴。在轴的中心、位于滚筒本体两端的位置设有进气管。滚筒本体两端的端面上设有补气管,所述补气管的一端连接进气管和另一端连接气囊。优选,进气管上还设有泄压阀。

7、在本发明中,改向滚筒中央的耐磨橡胶层表面设有中心压力感应器。优选,所述中心压力感应器的数量为多个,多个所述中心压力感应器沿着改向滚筒的中央横截面的圆周方向均匀分布。

8、在本发明中,改向滚筒两端的耐磨橡胶层表面设有边缘压力感应器。优选的是,所述边缘压力感应器的数量为多个,多个所述边缘压力感应器沿着改向滚筒的端部横截面的圆周方向均匀分布。作为优选,多个所述边缘压力感应器在改向滚筒的长度方向上由内向外呈多层结构排布,优选呈三层结构排布,分别为第一层压力感应器、第二层压力感应器、第三层压力感应器。

9、在本发明中,所述调节机构包括底板、安装架、滑块、螺杆、电机。所述底板设置在尾架上。安装架设置在底板上。滑块卡设于底板与安装架之间,并与轴承座相连接。电机设置在安装架的外侧。所述螺杆的一端与滑块连接,另一端穿过安装架与电机连接。

10、在本发明中,所述调节机构还包括设置在安装架内的信号检测器。所述底板中央设有滑槽,滑槽内设有电阻条。滑块的底部中央设有滑触片。所述信号检测器依次与滑触片、电阻条电连接。

11、作为优选,滑块与螺杆连接的一侧为凸起结构。所述凸起结构内设有转接腔,转接腔内卡设有转动珠。所述滑块通过转动珠与螺杆连接。

12、作为优选,所述调节机构还包括设置在安装架上的平衡螺母。所述平衡螺母套设在螺杆上,用于稳定螺杆。

13、在本发明中,该装置还包括设置在胶带两侧的多个侧纠偏托辊。多个所述侧纠偏托辊间隔设置,并与机架相连接。

14、在本发明中,该装置还包括控制器。所述控制器连接并控制气囊、泄压阀、中心压力感应器、边缘压力感应器、电机、信号检测器的操作。

15、根据本发明的第二种实施方案,提供一种带式给料机自动纠偏方法。

16、一种带式给料机自动纠偏方法,该方法包括以下步骤:

17、s1)将带式给料机调正后,记录初始状态下的参数值:控制器通过中心压力感应器测量带式给料机初始状态下胶带对改向滚筒的正常压力值p0。控制器通过信号检测器记录滑块的初始位置。

18、s2)在带式给料机的运行过程中,控制器通过中心压力感应器监测胶带对改向滚筒的实时压力值p。

19、s3)比较实时压力值p与正常压力值p0的大小。

20、若p=p0±a,则判断胶带未发生跑偏,控制器继续监测。

21、若p<p0-a,或者p>p0+a,则判断胶带发生跑偏,此时,控制器通过控制调节机构和气囊的操作来实现胶带的回正。

22、其中:a为工艺允许的正常偏差值。一般地,a小于等于10%p0,优选小于等于5%p0。

23、在本发明的步骤s3)中,所述控制器通过控制调节机构和气囊的操作来实现胶带的回正,具体包括以下子步骤:

24、s3-1)当判断胶带发生跑偏,边缘压力感应器感受到来自胶带的压力,胶带首先压到改向滚筒上最内侧的第一层压力感应器,第一层压力感应器监测当前的压力值为p1。

25、s3-2)控制器通过信号检测器检测滑块是否移动判断改向滚筒是否发生偏移。

26、1)若判断改向滚筒发生偏移,控制器控制电机带动滑块至步骤s1)中记录的初始位置,将改向滚筒的两端调正。作为优选,控制器同时控制向跑偏一侧的气囊内打入压缩空气,使得气囊内压力值为p0±a,此时胶带边缘位置的气囊鼓起向胶带施加侧推力,促使胶带回正。

27、2)若判断改向滚筒未发生偏移,控制器控制向跑偏一侧的气囊内打入压缩空气,使得气囊内压力值为p1,此时气囊鼓起并抬起跑偏一侧的胶带,促使胶带回正。当第一层压力感应器监测到压力值为0时,说明胶带已回正,控制器控制开启泄压阀,气囊泄压复位。

28、在本发明中,子步骤s3-2)还包括:

29、101)经过步骤1)的调整后,若胶带回正,则调整结束;若胶带仍然没有回正继续跑偏,此时,胶带压到改向滚筒上的第二层压力感应器,第二层压力感应器监测当前的压力值为p1。

30、102)控制器控制向跑偏一侧的气囊内打入压缩空气,使得气囊内压力值为p1,此时气囊鼓起并抬起跑偏一侧的胶带,促使胶带回正。

31、在本发明中,子步骤s3-2)还包括:

32、103)经过步骤102)的调整后,若胶带回正,则调整结束。若胶带仍然没有回正继续跑偏,此时,胶带压到改向滚筒上的第三层压力感应器,第三层压力感应器监测当前的压力值为p1。

33、104)控制器控制跑偏一侧的电机缓慢拉动滑块,此时胶带逐渐回位,当第三层压力感应器监测到压力值为0后,控制器控制电机缓慢带动滑块复位,重复步骤101)-102)。

34、在现有技术中,带式给料机的胶带会受到物料施加的冲击力,在冲击力不平衡时胶带即容易出现跑偏的情况,其中主要包括改向滚筒跑偏导致胶带跑偏和胶带自身发生跑偏的两种情况。基于胶带跑偏的问题,本发明提出一种带式给料机自动纠偏装置。该装置包括机架、传动滚筒、改向滚筒、胶带、轴承座和调节机构,并在改向滚筒上、位于胶带设置位置的两侧分别设置安装槽,安装槽内设置有气囊。本发明在通过调节结构调正改向滚筒使得胶带回正的基础上,增设了通过对气囊充气直接作用于胶带使得胶带回正的纠偏方式。即本发明通过调节机构的结构设计,针对改向滚筒跑偏导致胶带跑偏的情况能够及时调正改向滚筒使得胶带复位,有效防止因为改向滚筒两端出现倾斜导致胶带跑偏加剧;本发明还通过对改向滚筒的结构进行改进,在胶带自身发生跑偏时可以通过对气囊充气来对胶带施加纠偏的力,气囊纠偏不仅调节方便,而且可以通过控制向气囊内鼓入气体的压力来灵活控制纠偏力度的大小,气囊不会对胶带造成损伤。此外,气囊在完成纠偏任务后放气,可以及时回缩至安装槽内,被安装槽保护起来,从而可以保证气囊具有较长的使用寿命。

35、在本发明中,所述带式给料机自动纠偏装置包括机架、传动滚筒、改向滚筒、胶带。沿物料走向,在机架的前端安装有传动滚筒,机架的后端连接有尾架,用于安装改向滚筒。传动滚筒和改向滚筒上卷设有用于运输物料的胶带。在尾架上、位于改向滚筒的两端分别设有轴承座及与轴承座相连接的调节机构。调节机构通过轴承座与改向滚筒连接,当改向滚筒出现偏移导致胶带跑偏时,调节机构带动轴承座移动来对改向滚筒纠偏,从而带动胶带回正。在改向滚筒上、位于胶带设置位置的两侧分别设有安装槽,安装槽内设置有气囊,当胶带自身出现跑偏时,可以通过对胶带跑偏一侧的气囊内充气,这时气囊鼓起,抬起跑偏一侧的胶带,促使胶带回正。

36、在本发明中,调节机构和气囊可以共同作用实现多样式胶带纠偏,纠偏效果更好。从调节机构方面着手,当胶带跑偏仅仅是因为改向滚筒跑偏,此时可由调节机构对改向滚筒进行调节,改向滚筒调正后,胶带也自然回正。从气囊方面调整胶带时,往往针对的是胶带自身发生跑偏的情况,或者是既有改向滚筒跑偏又有胶带自身跑偏的情况。若仅仅是胶带自身跑偏的情况,则可通过向跑偏一侧的气囊内充气,气囊将跑偏一侧的胶带抬起,使得胶带复位;若是同时包含了改向滚筒跑偏和胶带自身跑偏的情况,则可以控制调节机构调正改向滚筒,同时向跑偏一侧的气囊内充气将跑偏一侧的胶带抬起,促使胶带回正,两种纠偏机制协同配合,能够有效防止胶带进一步跑偏并能进行及时纠偏,调节能力强,纠偏效果佳。

37、在本发明中,在改向滚筒的滚筒本体的筒面上包覆有耐磨橡胶层,耐磨橡胶层的设置可以减少胶带与滚筒本体之间的摩擦损耗,也能提高胶带的运行速度。在耐磨橡胶层上设置有安装槽,且安装槽位于胶带的两侧,安装槽内则设置有气囊。由于工作过程中,改向滚筒处于旋转的状态,因而安装槽的数量优选为多个,例如2个、3个、4个、5个、6个、7个、8个……安装槽的数量不做具体限制,可根据改向滚筒的尺寸进行调整,每个安装槽内均配备有气囊。多个所述安装槽沿着滚筒本体横截面的圆周方向均匀分布,以确保改向滚筒无论旋转至哪个位置,改向滚筒的上表面均有安装槽与气囊可以用于胶带的纠偏。

38、在本发明中,气囊在安装槽内沿着改向滚筒的长度方向设置(气囊外周固定粘连在安装槽内壁),作为优选,气囊充气后在改向滚筒的长度方向上为由内向外逐渐增高的结构,此处的由内向外即指从改向滚筒的中心往改向滚筒的两端的方向,也就是说,气囊在充气后则呈现为由内向外的梯级高度设置。充气后的气囊在改向滚筒中心轴线上形成一个由内往外的向上倾斜的坡度,该坡度能够对跑偏的胶带实现更为精准的纠偏,即在有效纠偏的同时能够避免过度纠偏。

39、在本发明中,改向滚筒的中轴线上设置有轴,在轴的中心、位于滚筒本体两端的位置设有进气管,滚筒本体两端的端面上设有补气管,补气管的一端连接进气管和另一端连接气囊。在需要气囊纠偏时,采用气泵等设备进行充气,气体(例如压缩空气)从气泵进入进气管,进入进气管内的气体通过补气管输送至气囊,当气囊完成对胶带的纠偏之后,再通过设置在进气管上的泄压阀进行泄气。本发明通过对气囊进行充气放气,实现对胶带的柔性纠偏,气囊直接作用于胶带,有效解决了现有技术中胶带自身跑偏时调整改向滚筒仍无法实现胶带回正的问题,纠偏效果更佳。

40、在本发明中,改向滚筒中央的耐磨橡胶层表面设有中心压力感应器,用于检测判断胶带是否发生跑偏。由于工作过程中,改向滚筒处于旋转的状态,因而中心压力感应器的数量优选为多个,多个所述中心压力感应器沿着改向滚筒的中央横截面的圆周方向均匀分布,以确保改向滚筒无论旋转至哪个位置,改向滚筒的上表面均有中心压力感应器可以用于检测判断胶带是否发生跑偏,即在改向滚筒的运行过程中实现对胶带跑偏情况的实时监测。

41、在本发明中,改向滚筒两端的耐磨橡胶层表面设置有边缘压力感应器,在中心压力感应器检测判断胶带出现跑偏时,边缘压力感应器则用于监测胶带是向哪一侧跑偏(胶带未跑偏的正常状态下,边缘压力感应器位于胶带的两侧,此时压力为0)。同样的,由于工作过程中,改向滚筒处于旋转的状态,因而边缘压力感应器数量优选为多个,多个所述边缘压力感应器沿着改向滚筒的端部横截面的圆周方向均匀分布,以确保改向滚筒无论旋转至哪个位置,改向滚筒的上表面均有边缘压力感应器可以用于检测判断胶带的跑偏方向。通过设置多个边缘压力感应器可以监测胶带在运行过程中的跑偏程度,根据跑偏程度对胶带做出调整。进一步优选,多个所述边缘压力感应器在改向滚筒的长度方向上由内向外呈多层结构排布,优选呈三层结构排布,分别为第一层压力感应器、第二层压力感应器、第三层压力感应器。根据边缘压力感应器的多层结构排布,可以监测胶带在运行过程中的跑偏程度,根据跑偏程度对胶带做出相应的纠偏调整,实现精准纠偏。

42、在本发明中,调节机构包括底板、安装架、滑块、螺杆、电机。底板设置在尾架上,安装架设置在底板上,安装架和底板共同构成一个封闭的矩形。滑块卡设于底板与安装架之间,并与轴承座相连接,例如,轴承座可设置在滑块的外侧面,滑块和轴承座通过改向滚筒的轴活动连接,从而实现改向滚筒与调节机构的连接。电机设置在安装架的外侧。螺杆的一端与滑块连接,另一端穿过安装架与电机连接,即,滑块在背离机架的一侧通过螺杆与电机相连接,电机可驱动滑块沿着机架的长度方向在底板上滑动。当改向滚筒偏移时,滑块的位置也产生偏移,因此,通过电机调整滑块位置带动改向滚筒移动,便可对改向滚筒及胶带进行纠偏。

43、在本发明中,调节机构还包括设置在安装架内的信号检测器。底板中央设有可供滑块滑动的滑槽,滑槽内设有(例如镶嵌)电阻条。滑块的底部中央设有滑触片。信号检测器通过导线依次与滑触片、电阻条实现电连接。滑块与螺杆连接的一侧为凸起结构。所述凸起结构内设有转接腔,转接腔内卡设有转动珠。滑块通过转动珠与螺杆连接,螺杆通过转动珠即可推动滑块或拉动滑块。调节机构还包括设置在安装架上的平衡螺母。平衡螺母套设在螺杆上,用于稳定螺杆。在本发明中,滑触片、电阻条、信号检测器(自带电源和信号处理器)之间形成一个串联电路,当滑块底部的滑触片移动后,此时,电阻条接入电路的长度不同,电阻就不同,相应的,电路中的电流也就不同。具体原理如下:根据电阻定律r=ρl/s,电阻条的电阻与接入电路的长度成正比,信号检测器通过检测电路中电流的大小就可以监测滑块的位置,从而监测改向滚筒的位置。这样尾架上的信号检测器就可以实时监测两端滑块的位置,由此将改向滚筒的两端调正。

44、在本发明中,在胶带两侧设置有多个侧纠偏托辊,多个侧纠偏托辊间隔设置,并与机架相连接,侧纠偏托辊的设置可以减少带式给料机的停机故障率、保障安全生产、提高工作效率、延长输送带使用寿命、降低运行能耗。同时,在机架上可设置多个上托辊,多个上托辊位于胶带的下方,用于支撑胶带。机架的下方也可设置多个下托辊,在带式给料机上设置上托辊和下托辊,以便于支撑胶带在运送物料时的承重能力,提升带式给料机的稳定性能。本发明还设置有控制器。控制器连接并控制气囊(控制器可通过气泵实现对气囊的连接与控制)、泄压阀、中心压力感应器、边缘压力感应器、电机、信号检测器的操作,通过控制器的集中控制,实现对胶带的预防跑偏和及时纠偏调整,提高装置的自动化程度。

45、在本发明中,采用上述带式给料机自动纠偏装置进行纠偏的方法,具体如下:

46、s1)将带式给料机调正后,记录初始状态下的参数值:控制器通过中心压力感应器测量带式给料机初始状态下胶带对改向滚筒的正常压力值p0±a(胶带正常卷设于改向滚筒上的压力值加减允许正负误差)。控制器通过信号检测器记录滑块的初始位置(记录初始电流即可记录滑块初始位置),当改向滚筒出现跑偏时,可根据该初始位置对改向滚筒进行调节。

47、s2)在带式给料机的运行过程中,控制器通过中心压力感应器监测胶带对改向滚筒的实时压力值p。

48、s3)比较实时压力值p与正常压力值p0的大小。若p=p0±a,则判断胶带未发生跑偏,控制器继续监测。其中,由于物料的不均匀性等原因,正常压力值p0允许在一个小的范围内波动,实时压力值p只要在p0±a的正常波动范围内即可。若p<p0-a,或者p>p0+a,则判断胶带发生跑偏,此时,控制器通过控制调节机构和气囊的操作来实现胶带的回正。胶带跑偏的情况有几种,可以是单纯改向滚筒跑偏导致胶带跑偏;也可以是改向滚筒没有跑偏,胶带自身发生跑偏的情况;还有一种是改向滚筒跑偏与胶带自身跑偏的情况同时存在。针对胶带跑偏的不同情况,本发明将采取与之相适配的纠偏方法,从而实现对改向滚筒及胶带的纠偏与回正。

49、s3-1)当判断胶带发生跑偏,边缘压力感应器感受到来自胶带的压力,胶带首先压到改向滚筒上最内侧的第一层压力感应器,第一层压力感应器监测当前的压力值为p1。

50、s3-2)控制器通过信号检测器检测滑块是否移动判断改向滚筒是否发生偏移。即通过控制器读取信号检测器的电流值即可判断滑块是否发生移动导致改向滚筒发生偏移,具体如下:

51、1)若判断改向滚筒发生偏移,说明此时胶带跑偏的情况可能是由于改向滚筒跑偏导致或者改向滚筒跑偏与胶带自身跑偏同时存在,此时控制器控制电机带动滑块至步骤s1)中记录的初始位置,将改向滚筒的两端调正。

52、作为优选,控制器同时控制向跑偏一侧的气囊内打入压缩空气,使得气囊内压力值为p0±a,如图9所示,压力p0为气囊抬起胶带的临界值,此时胶带不能被抬起,只有胶带边缘位置的气囊鼓起向胶带施加侧推力,促使胶带回正。

53、2)若判断改向滚筒未发生偏移,说明胶带自身发生跑偏,控制器控制向跑偏一侧的气囊内打入压缩空气,使得气囊内压力值为p1,如图10所示,此时气囊鼓起并抬起跑偏一侧的胶带,促使胶带回正。当第一层压力感应器(即最内侧的边缘压力感应器)监测到压力值为0时,说明胶带已回正,控制器控制开启泄压阀,气囊泄压复位。

54、在经过上述调整步骤后,胶带可能回正也可能没有回正,因而子步骤s3-2)还包括:

55、101)经过步骤1)的调整后,若胶带回正,则调整结束。若胶带仍然没有回正继续跑偏,此时,胶带压到改向滚筒上的第二层压力感应器,第二层压力感应器监测当前的压力值为p1。

56、需要说明的是,改向滚筒已经在步骤1)中调正,但是胶带仍然没有回正,说明胶带跑偏的情况是由于改向滚筒跑偏与胶带自身跑偏共同导致,那么,在改向滚筒调正后可能出现类似于胶带自身跑偏的情况,即胶带仅相对于滚筒的长度方向具有一个较为明显的位移,此时可通过对气囊充气,气囊有针对性地直接作用于胶带,实现柔性纠偏,如下述步骤102)。

57、另外,也可能存在改向滚筒表面上调正,但实际上胶带与滚筒之间仍然具有一个倾斜夹角,即改向滚筒跑偏与胶带自身跑偏的情况仍然同时存在,此时则需要调节机构和气囊配合协同作用,多种机制彼此配合纠偏效果更佳,如下述步骤104)。

58、102)控制器控制向跑偏一侧的气囊内打入压缩空气,使得气囊内压力值为p1,此时气囊鼓起并抬起跑偏一侧的胶带,促使胶带回正。

59、103)经过步骤102)的调整后,若胶带回正,则调整结束。若胶带仍然没有回正继续跑偏,此时,胶带压到改向滚筒上的第三层压力感应器,第三层压力感应器监测当前的压力值为p1。

60、104)控制器控制跑偏一侧的电机缓慢拉动滑块带动改向滚筒移动,促使胶带逐渐回位,当第三层压力感应器监测到压力值为0后,控制器控制电机缓慢带动滑块复位,即回归到步骤s1)中记录的初始位置,重复步骤101)-102),最终实现改向滚筒及胶带的纠偏与回正。

61、在步骤104)中,胶带出现大幅度偏移,仅通过气囊无法及时纠偏时,则通过调节机构进行机械纠偏,机械纠偏时对胶带的施加力是大于气囊的;而且,在调节机构工作时,气囊仍然保持压力为p1,即调节机构的机械纠偏与气囊的柔性纠偏两者共同作用能够更快促进胶带回正。

62、与现有技术相比,本发明具有如下有益技术效果:

63、1、本发明在设置调节机构的基础上,对改向滚筒的结构进行改进,通过在改向滚筒上设置安装槽和气囊,增设了通过对气囊充气直接作用于胶带使得胶带回正的柔性纠偏方式;调节机构的机械纠偏与气囊的柔性纠偏协同配合,无论是在改向滚筒跑偏导致胶带跑偏还是在胶带自身跑偏的情况下,均能实现即时纠偏,纠偏方法科学合理,多种机制配合作用纠偏效果更佳。

64、2、本发明增设气囊直接作用于胶带进行柔性纠偏,气囊纠偏不仅调节方便,而且可以通过控制向气囊内鼓入气体的压力来灵活控制纠偏力度的大小,气囊既可以在压力值p0下进行微调,也可以在压力值p1下进行快速调节,且不会对胶带造成损伤。此外,气囊在完成纠偏任务后放气,可以及时回缩至安装槽内,被安装槽保护起来,从而可以保证气囊具有较长的使用寿命。

65、3、采用本发明所述的带式给料机自动纠偏装置,当出现跑偏时能够及时采取调整措施,一方面能够阻挡胶带进一步向外跑偏,而且能够对胶带进行纠偏,使胶带复位,即具有预防跑偏的作用,自动调节能力强,避免了现有带式给料机跑偏后人工调节难度大、耗时长的问题。

- 还没有人留言评论。精彩留言会获得点赞!