热成型模具的倾斜测量的制作方法

[0001]

本发明涉及一种用于由经加热的塑料膜制造杯状物体的热成型机。本发明具体描述用于这种热成型机的热成型模具。

背景技术:

[0002]

用于由经加热的塑料膜制造杯状物体的热成型模具已众所周知。对此,例如参阅de 10 2016 103 237 a1。下面将结合图1a详细说明这种热成型模具的构型。图1a示出用于组合成型和冲压以由塑料膜制造杯状物体的热成型模具100的横截面图。热成型模具100包括能够相对于彼此移动的上模具部件110和下模具部件150。

[0003]

热成型模具100进一步包括至少一个容纳在下模具部件150中的成型装置160,用于成型出杯状物体(或简称为杯体),其中,每个成型装置160包括成型嵌件162和成型基底164,它们共同形成成型腔室166。图1a中示例性示出两个彼此平行布置的成型装置160。每个成型装置160的成型基底164与顶出装置170的顶出杆172和顶出栏174耦合,该顶出装置设置成用于顶出杯状物体。下模具部件150进一步包括冷却块152,该冷却块围绕至少一个成型装置160,并设置成用于冷却在成型装置160中成型出的杯体。

[0004]

热成型模具100具有至少一个凹部116,该凹部与成型装置160同轴地布置在上模具部件110中,并被构造成朝向下模具部件150开口。图1a中又示例性示出两个凹部116,这两个凹部布置成与下模具部件150的两个成型装置160相对应。每个凹部116设置成用于容纳压紧机构130,该压紧机构具有朝向下模具部件150各自的成型腔室166开口的腔体132。热成型模具100进一步包括预拉伸装置120、间隔栏112和切削板114。预拉伸装置120包括为每个腔体132提供的预拉伸机构126且与每个预拉伸机构126机械耦合的预拉伸杆124和预拉伸板122。

[0005]

预拉伸机构126被构造成,将布置在上模具部件110与下模具部件150之间(确切而言,布置在腔体132与成型腔室166之间)的塑料膜(图1中未示出)挤压到成型腔室166中,以预成型塑料杯体。为此,在模具闭合之后,将预拉伸机构126从图1a所示的息止位置移动到拉伸位置,在该息止位置中,预拉伸机构126容纳在压紧机构130的腔体132内,而在该拉伸位置中,预拉伸机构126移入到成型腔室166中。预拉伸机构126在息止位置与拉伸位置之间的移动借助预拉伸板122来完成。

[0006]

间隔栏112设置成,例如当上模具部件110的高度低于所提供的安装空间时,视情况在高度方向上搭架在热成型机中固定设置的安装空间。下模具部件150中设置有切削刃115,以将如此成型的杯体从塑料膜冲出抵靠到切削板114上。

[0007]

为了使杯体完全成型,将压缩空气或成型空气经过通气通道140供送到成型腔室166(热成型模具100中所谓的通气阶段),由此将预成型的塑料膜压靠到成型嵌件162和成型基底164上。在成型过程结束之后,对成型腔室进行排气(所谓的排气阶段),并将两个模具部件110、150相背于彼此地移动,以弹出成型的杯体并启动新的成型过程。

[0008]

在执行成型过程期间,重点是上模具部件110与下模具部件150尽量彼此平行定

向。如果模具部件110、150偏离平行定向,则称之为模具部件110、150相对于彼此倾斜。图1b示出如图1a所示的热成型模具,其中,上模具部件110相对于下模具部件150倾斜。倾斜度(即倾斜程度或倾斜幅度)可以根据模具部件110、150之间的倾斜角α来确定。倾斜角α越大,对热成型模具100和/或成型过程产生的负面影响越大。模具部件110、150的倾斜就可能例如对待制杯体的质量产生负面影响。此外,模具部件110、150的倾斜可能导致模具100的磨损加剧(例如,因切削刃115与切削板114之间的金属接触)。

[0009]

现有技术中,为了阻止倾斜,在将热成型模具安装到热成型机中之后,在其投入运行之前,提供对模具部件110、150的平行度测量(或倾斜度测量)。该测量基本上需要五个工作步骤,下面结合图2a和图2b详细说明这些步骤。

[0010]

图2a示出热成型模具200。对应于根据图1a和图1b的热成型模具100,该热成型模具包括上模具部件210和下模具部件250。热成型模具200具有基本上矩形的形状。图2b示出如图2a所示的热成型模具200的第一转角220处的局部剖视图。

[0011]

为了测量模具部件210、250相对于彼此的倾斜,在第一工作步骤中,操作者使用机械千分表230在热成型模具200的第一转角220处测量模具部件210、250之间的距离。在此情形下,如图2b所示,千分表230定位在下模具部件250的测量面252上,并且千分表230中弹簧加载的测量标杆235与上模具部件210的测量面212相接触。在第二工作步骤中,将测得的模具部件210、250之间的距离设定为参考距离并归零。在第三工作步骤中,操作者在热成型模具200的至少两个另外的转角中测量模具部件210、250之间的距离。在第四工作步骤中,测定所测得的距离值与最初测得的参考值的偏差,并且在第五工作步骤中,根据这些偏差计算模具部件210、250相对于彼此的倾斜值。如果该值超过预定的临界极限值,则必须在热成型机运转之前校正模具部件210、250相对于彼此的位置。

[0012]

这种手动测量方法的缺陷在于,仅当机器停机时(即,在运转之前)才能确定模具部件210、250的倾斜。在热成型机运行期间,无法监视模具部件210、250的倾斜。如果模具部件210、250相对于彼此的位置在机器运行期间发生变化(如因外力作用),则无法作出反应,因为未识别出这种变化。另外,上述测量方法还很耗时。

技术实现要素:

[0013]

本发明的目的是改进对热成型模具的模具部件之间的倾斜的测量。本发明尤其是旨在提出一种即使在热成型过程期间也能对热成型模具的模具部件进行倾斜测量的可行方案。本发明还旨在提高倾斜测量速度。

[0014]

本发明用以达成上述目的的解决方案为一种用于由经加热的塑料膜制造杯状物体的热成型模具。所述热成型模具包括能够相对于彼此移动的第一模具部件和第二模具部件,其中,两个模具部件之一中构造有至少一个用于成型杯状物体的成型腔室。所述热成型模具进一步包括测量装置,该测量装置被构造成测定第一模具部件与第二模具部件相对于彼此的倾斜。

[0015]

测量装置可以构造成在热成型模具停机时和/或热成型模具运行期间(实时)测定两个模具部件相对于彼此的倾斜。

[0016]

第一模具部件可以是热成型模具的上模具部件,并且第二模具部件可以是热成型模具的下模具部件。第一模具部件可以刚性地安装在热成型机中(即,安置成不能相对于热

成型机的机架移动)。第二模具部件可以布置成能够在热成型机中移动。可以在第二模具部件中构造用于成型杯状物体的成型腔室。杯状物体可以是指杯体和/或盖体。

[0017]

所述热成型模具的测量装置可以包括至少一个传感器,其中,该至少一个传感器布置在两个模具部件之一处,并被构造成采集至少一个测量值,该至少一个测量值指示第一模具部件与第二模具部件相对于彼此倾斜。尤其是,至少一个传感器可以固定组装在两个模具部件之一处。这样至少一个传感器就可以永久性(即,同样在热成型过程期间)附接在两个模具部件之一中。

[0018]

根据一种变型,所述热成型模具可以包括单个传感器。这一个传感器可以构造成采集测量值,该测量值直接地(即,没有另一个传感器的附加传感器数据)指示两个模具部件相对于彼此的倾斜。这一个传感器可以实施为3d扫描仪的形式。

[0019]

根据另一种变型,测量装置可以包括至少两个彼此间隔布置的传感器。尤其是,测量装置可以包括至少三个彼此间隔布置的传感器。至少两个或至少三个传感器可以被构造成在彼此不同的测量点处测量第一模具部件与第二模具部件之间的距离。不同的测量点可以分别位于热成型模具的不同转角区域中。

[0020]

至少一个传感器中的每一个可以布置在同一个模具部件处。尤其是,至少一个传感器中的每一个可以布置在第一模具部件处。一个或多个传感器布置在第一模具部件中可以尤其有利的是,热成型机中的第一模具部件安置成不能在热成型机中移动。这样就能减少因冲击导致一个或多个传感器发生故障的风险。更进一步,至少一个传感器可以是有线传感器。在有线传感器的情况下,通过将至少一个传感器布置在固定的第一模具部件处,可以避免繁琐的布线。

[0021]

测量装置可以进一步包括与至少一个传感器相关联的至少一个参考元件。至少一个参考元件可以布置在与各自的传感器相对的模具部件处。至少一个传感器可以被构造成采集关于至少一个参考元件的至少一个测量值。

[0022]

至少一个参考元件可以固定组装在相应的模具部件处。相应模具部件的其上布置有参考元件的表面区段可以充当参考元件。替代地,参考元件可以是(固定)组装在相应模具部件处或其中的金属物,该金属物用作借助电感传感器进行距离测量的参考。根据另一种替代变型,当至少一个传感器是光学传感器时,参考元件可以是面镜或反射表面。根据又一种替代变型,参考元件可以是任何对应于某种传感器类型的参考对象,使得可以通过至少一个相应的传感器采集至少一个测量值,该至少一个测量值指示模具部件相对于彼此的倾斜。

[0023]

根据一种优选变型,测量装置可以包括至少两个传感器和至少两个参考元件。至少两个传感器中的每一个可以被构造成测量距离与之相关联的每个参考元件的距离。至少两个传感器可以优选地彼此间隔地布置在相应的模具部件处。测量装置可以被进一步构造成,根据至少两个传感器彼此的距离以及传感器与相应的参考元件的距离来计算模具部件相对于彼此的倾斜。

[0024]

作为距离值的替代,测量值可以是直接地指示模具部件相对于彼此的位置(进而也指示倾斜)的值。可以通过3d传感器(3d扫描仪)的表面扫描采集这一值。

[0025]

至少一个传感器中的每一个(或至少两个传感器中的每一个)可以是电感、电容或光学传感器。替代地,至少一个传感器可以是3d扫描仪(即相机)、机械传感器(例如弹簧加

载的测量标杆)、声音传感器、涡流传感器、磁阻传感器、压电传感器或压力传感器。例如,测量装置可以包括至少两个传感器,其中,这些传感器中的每一个是压力传感器,该压力传感器被构造成测量缸腔中的压力。缸腔中的压力是通过致动液压系统来移动至少一个模具部件而产生。在热成型模具的不同转角处的不同缸中的压力可以允许推断出模具部件的倾斜。

[0026]

至少一个传感器中的每一个可以被进一步构造成除了指示倾斜的测量值之外还测量其他过程参数。例如,至少一个传感器可以被构造成记录附加测量值,这些测量值指示成型过程的循环数和/或热成型模具切削刃的切削深度。替代地,可以随时间连续采集并读出指示倾斜的测量值。根据这些连续读出的测量值可以间接地测定成型过程的循环数。成型过程的循环数可以例如通过使两个模具部件彼此相向或彼此相背移动的缸体冲程循环的速度来采集。切削刃的切削深度例如可以根据缸体行程导出。

[0027]

所述热成型模具的测量装置可以包括评估装置,该评估装置被构造成基于至少一个测量值来测定两个模具部件相对于彼此的倾斜。评估装置可以包括至少一个处理器,该至少一个处理器被构造成处理由至少一个传感器提供的测量值。可以通过数值(例如,距离值或度数)来描述倾斜。尤其是根据一种变型,可以通过热成型模具上某一点处的模具部件之间距离与模具上另一点处的模具部件之间距离的偏差来描述倾斜。在此情况下,评估装置可以构造成当距离偏差达到或超过设定的临界值时,确定两个模具部件存在临界倾斜。根据一种替代变型,可以通过指定第一模具部件与第二模具部件之间的倾斜角α(或倾斜角α的量值)来描述倾斜。在此情况下,评估装置可以被构造成将倾斜角α与预定的临界倾斜角α

krit

进行比较。评估装置可以构造成当倾斜角α大于或等于临界倾斜角α

krit

时,确定两个模具部件存在临界倾斜。临界倾斜角α

krit

可以为0.1

°

。

[0028]

所述热成型模具可以包括与测量装置建立连接的光学或声学输出装置。输出装置可以构造成当由测量装置的评估装置确定模具部件的临界倾斜时,输出光学或声学警告信号。输出装置可以包括警报器,当确定模具部件的临界倾斜时,该警报器发出警报声响。作为替代或附加,输出装置可以包括警告灯,当确定模具部件的临界倾斜时,该警告灯发出警告光。更进一步,在测定临界倾斜的情况下,可以关闭安装有热成型模具的热成型机,以校正模具部件相对于彼此的位置。

[0029]

所述热成型模具的测量装置可以包括通信接口,以能够在测量装置与用户终端之间进行数据传输。用户终端可以是固定式或便携式个人计算机(pc)。替代地,用户终端可以是平板型计算机、智能电话或其他适于显示测量数据的设备。来自传感器的测量数据可以经由通信接口连续地或以预定的时间间隔传递给操作者。这样则可以决定是否须对模具部件进行位置或定位校正。

[0030]

本发明用以达成上述目的的解决方案另为一种用于由经加热的塑料膜制造杯状物体的热成型机。所述热成型机包括根据上述变型之一的热成型模具。所述热成型机可以进一步包括用于控制测量装置的控制单元。控制单元可以位于热成型机处。替代地,控制单元可以实现为外部控制装置(例如,外部计算机)。

[0031]

控制单元可以包括输入装置。操作者可以经由输入装置将控制命令发送到测量装置。输入装置可以是用户终端,诸如pc、平板型计算机或智能电话。控制单元可以被构造成将用于确定临界倾斜(例如临界倾斜角α

krit

)的命令发送到热成型模具的测量装置。尤其

是,可以根据热成型机和/或热成型模具的实施方式(例如,在0.001

°

≤α

krit

≤0.1

°

的范围内)来设定临界倾斜或临界倾斜值(例如,临界倾斜角α

krit

)。

[0032]

本发明用以达成上述目的的解决方案又为一种用于确定热成型模具的第一模具部件与第二模具部件之间的倾斜的方法。所述方法包括以下方法步骤:在热成型模具处提供测量装置;借助测量装置采集至少一个测量值,该至少一个测量值指示第一模具部件与第二模具部件之间的倾斜;以及基于测量装置的至少一个所采集的测量值来测定两个模具部件相对于彼此的倾斜(即,指示倾斜的值)。

[0033]

所述方法可以借助根据上述变型之一的热成型模具来实施。

[0034]

提供测量装置的步骤可以包括将至少一个传感器附接至模具部件之一。尤其是,提供测量装置的步骤可以包括将至少一个传感器固定组装在模具部件之一处。固定组装可以促使将至少一个传感器永久性安置在两个模具部件中的相应一个中。提供测量装置的步骤可以进一步包括将至少一个参考元件附接至与各自的传感器相对的模具部件。附接至少一个参考元件可以包括将参考元件固定组装在相应的模具部件处。

[0035]

采集至少一个测量值的步骤可以关于至少一个参考元件进行,该至少一个参考元件布置在与各自的传感器相对的模具部件处。采集至少一个测量值的步骤可以进一步以电感、电容或光学方式进行。根据一种替代变型,采集至少一个测量值的步骤可以借助表面采集(利用相机进行3d扫描)、以机械方式、借助声波、借助涡流、以磁阻方式、以压电方式或借助压力检测来进行。

[0036]

测定倾斜的步骤可以包括比较由测量装置提供的至少两个测量值。至少两个测量值可以优选地来自在热成型模具处彼此间隔布置的传感器。例如,测定倾斜的步骤可以包括计算至少两个测量值之间的偏差。替代地或附加地,测定倾斜的步骤可以包括计算模具部件之间的倾斜角α。

[0037]

所述方法可以进一步包括至少一个以下方法步骤:将倾斜(例如,所计算的倾斜角α)与预定的临界倾斜(例如,临界倾斜角α

krit

)进行比较;将所计算的倾斜(例如,倾斜角α)发送到用户终端;当所计算的倾斜(例如,所计算的倾斜角α)大于或等于临界倾斜(例如,临界倾斜角α

krit

)时,输出光学或声学警告信号;以及当所计算的倾斜(例如,所计算的倾斜角α)大于或等于临界倾斜(例如,临界倾斜角α

krit

)时,安装有热成型模具的热成型机停止运行。

[0038]

所述用于确定热成型模具的第一模具部件与第二模具部件之间的倾斜的方法可以在热成型模具停机时和/或运行期间(即,在成型过程期间)执行。根据一种变型,可以在每个成型或冲压循环期间连续地测量模具部件的倾斜。

[0039]

与根据前文所述的现有技术中的手动测量法相比,在生产过程期间的倾斜测量具有显著优势。

附图说明

[0040]

下面结合附图来详述本发明的更多细节和优势。图中:

[0041]

图1a示出根据现有技术的热成型模具的横截面图;

[0042]

图1b示出图1a所示的热成型模具的横截面图,其中上模具部件与下模具部件相对于彼此倾斜;

[0043]

图2a示出根据现有技术的具有用于测量倾斜的外部千分表的另一热成型模具;

[0044]

图2b示出图2a所示的热成型模具以表明根据现有技术的测量法的细节横截面;

[0045]

图3示出根据本发明的热成型模具的局部示意性横截面图;以及

[0046]

图4示出说明根据本发明的用于确定热成型模具的两个模具部件的倾斜的方法的流程图。

具体实施方式

[0047]

上文已经结合现有技术描述了图1a、图1b、图2a和图2b。就此可参阅前述内容。下文参照图3详述根据本发明的热成型模具。

[0048]

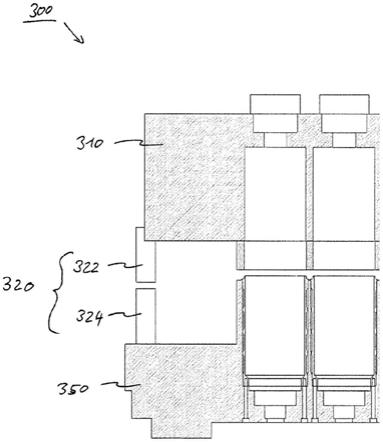

图3示出用于由经加热的塑料膜制造杯状物体的热成型模具300的细节横截面。热成型模具300包括第一模具部件310和第二模具部件350。参照图3中的图示,第一模具部件310是热成型模具300的上模具部件,并且第二模具部件350是热成型模具300的下模具部件。模具部件310、350布置成能够相对于彼此移动。如图3所示,在第二模具部件350中构造用于成型各个杯状物体的多个成型腔室。第一模具部件310和第二模具部件350可以具有结合图1a和图1b描述的热成型模具100的上模具部件110或下模具部件150的某些或全部特征。为了详述相应的特征,参阅关于图1a的描述。

[0049]

与图1a和图1b中的热成型模具100相比,热成型模具300包括测量装置320。测量装置320被构造成测定第一模具部件310与第二模具部件350相对于彼此的倾斜。测量装置320包括至少一个传感器322。测量装置320进一步包括至少一个参考元件324。根据一种优选的变型,热成型模具300的测量装置320可以包括至少两个彼此间隔布置的传感器322以及至少两个分别与传感器322之一相对应的参考元件324。这些传感器322中的每一个可以被构造成记录关于与之相关联的至少一个参考元件324的测量值。

[0050]

如图3所示,至少一个参考元件324布置在第二模具部件350处并自该第二模具部件突出。替代地,至少一个参考元件324也可以是第二模具部件350的表面或表面区段。根据另一替代方案,至少一个参考元件324可以是任何对应于某种传感器类型的参考对象,使得可以通过至少一个相应的传感器322采集至少一个测量值,该至少一个测量值指示模具部件310、350相对于彼此的倾斜。

[0051]

测量值可以是至少一个传感器322与对应于传感器322的参考元件324之间的距离值。替代地,测量值可以是直接指示模具部件310、350相对于彼此的位置的值。可以通过3d传感器(3d扫描仪)的表面扫描采集这一值。

[0052]

至少一个传感器322可以是电感、电容或光学传感器。相应地,测量值可以是与待测量的距离成正比的电容值、电感值或渡越时间值(用于光学测量)。替代地,至少一个传感器可以是3d扫描仪(即相机)、机械传感器(例如弹簧加载的测量标杆)、声音传感器、涡流传感器、磁阻传感器、压电传感器或压力传感器。

[0053]

至少一个传感器322被构造成采集测量值,测量装置320的评估装置(图3中未示出)可以基于该测量值来测定两个模具部件310、350相对于彼此的倾斜。评估装置可以包括至少一个处理器(图3中同样未示出),该至少一个处理器被构造成处理由至少一个传感器提供的测量值。

[0054]

热成型模具可以包括与测量装置建立连接的光学或声学输出装置(图3中未示

出)。输出装置可以被构造成当由测量装置的评估装置确定模具部件临界倾斜时,输出光学或声学警告信号。

[0055]

测量装置320可以被进一步构造成经由通信接口与用户终端(例如,pc、平板型计算机或智能电话)进行通信。测量装置320可以经由用户终端接收来自操作者的命令。同样地,可以经由通信接口从测量装置320调用所采集的测量值和/或所测定的倾斜(例如,倾斜角α),并将其传输到用户终端(例如,可视)。

[0056]

下面结合图4详述根据本发明的用于确定热成型模具的第一模具部件与第二模具部件之间的倾斜的方法10。

[0057]

方法10包括:在第一步骤s11中,在热成型模具处提供上述测量装置。提供测量装置的步骤s11可以包括将至少一个传感器附接至所述模具部件之一。尤其是,提供测量装置的步骤可以包括将至少一个传感器固定组装在所述两个模具部件之一处。提供测量装置的步骤s11可以进一步包括将至少一个参考元件(固定)附接至与各自的传感器相对的模具部件。

[0058]

在第二步骤s13中,方法10包括借助测量装置采集至少一个测量值,其中,该至少一个测量值指示第一模具部件与第二模具部件之间的倾斜。采集至少一个测量值的步骤s13可以基于至少一个参考元件进行。采集至少一个测量值的步骤s13可以进一步以电感、电容或光学方式(或如上简述,通过其他类型的测量)进行。

[0059]

在第三步骤s15中,方法10包括基于测量装置所采集的至少一个测量值来测定倾斜。测定倾斜可以包括比较由测量装置提供的至少两个测量值。至少两个测量值可以优选地来自不同的传感器。测定倾斜的步骤可以进一步包括计算模具部件之间的倾斜角α。

[0060]

方法10可以附加地包括这一顺序或另一顺序的其他可选的方法步骤s17、s18和/或s19。

[0061]

可选的方法步骤s17可以包括将所测定的倾斜(例如,所计算的倾斜角α)发送至用户终端。在热成型过程期间,可以连续进行发送。永久性传输所测定的倾斜可以在任何时间向操作者通知模具部件的倾斜(即,倾斜程度)。

[0062]

根据方法步骤s18,方法10可以进一步包括:当所测定的倾斜(例如,倾斜角α)大于或等于临界倾斜(例如,临界倾斜角α

krit

)时,输出警告信号。警告信号可以包括光学和/或声学信号。

[0063]

根据方法步骤s19,方法10可以进一步包括:当在热成型过程期间所测定的倾斜达到或超过临界值时,自动停止热成型过程。尤其是,当所计算的倾斜角α大于或等于临界倾斜角α

krit

时,可以自动停止机器运行。停止热成型过程可以包括关闭安装有热成型模具的热成型机。

[0064]

不言而喻,在安装有热成型模具的热成型机停机时,也可以执行用于确定热成型模具的第一模具部件与第二模具部件之间的倾斜的方法。

[0065]

利用根据本发明的技术,可以快速地(且精确地)检测安装在热成型机中的模具部件的倾斜。测量装置永久组装在热成型模具中,因此在热成型机的运行期间(即,在热成型过程期间)也可以检查热成型模具相对于彼此的定向。这样才能永久性监视模具部件。通过永久性监视,可以在早期识别并纠正模具部件相对于彼此的临界倾斜,由此减少模具部件的整体磨损。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1