轮胎钢丝圈旋转撑圈装置的制作方法

[0001]

本实用新型涉及轮胎生产线设备配套装置,具体为一种轮胎钢丝圈旋转撑圈装置。

背景技术:

[0002]

轮胎钢丝圈为由包胶钢丝按一定断面形状排列制成的刚性环,其作用是赋予胎圈以必要的强度和刚性,使轮胎牢牢固着于轮辋上。

[0003]

轮胎钢丝圈根据其断面形状有方形、圆形和六角形,各种断面形状的钢丝圈均是在钢丝圈缠绕机上加工制作,钢丝缠绕成型后采用箍带捆扎成钢丝圈或人工在钢丝接头处用帘布胶条扎口。

[0004]

对于批量生产的轮胎钢丝圈,采用人工捆扎钢丝接头以及人力运送轮胎钢丝圈的作业,大大制约了轮胎生产线的进度。

[0005]

为解决现有技术的不足,本申请人公司提出了一种替代人工的《轮胎钢丝圈扎头存储输送系统》专利申请。

[0006]

《轮胎钢丝圈扎头存储输送系统》专利申请,包括钢丝圈扎头机、钢丝圈输送装置和机器人上圈装置,钢丝圈扎头机与钢丝圈输送装置的输入前端之间设有旋转撑圈装置,机器人上圈装置设于钢丝圈输送装置的输出后端,机器人上圈装置的左、右两侧前、后分别设有钢丝圈储存器和tda工位,旋转撑圈装置设于钢丝圈缠绕机的左侧或右侧;旋转撑圈装置交替将缠绕钢丝圈转送至钢丝圈扎头机和将扎头钢丝圈转送至钢丝圈输送装置;机器人上圈装置将钢丝圈输送装置上的扎头钢丝圈抓取至tda工位或抓取至钢丝圈储存器。

[0007]

《轮胎钢丝圈扎头存储输送系统》专利申请采用钢丝圈扎头机并配以相关装置而建立起钢丝圈缠绕机与tda生产工位的联系,实现了钢丝圈生产作业的高效自动化。

技术实现要素:

[0008]

本实用新型的目的在于对《轮胎钢丝圈扎头存储输送系统》专利申请中的轮胎钢丝圈旋转撑圈装置进行保护。

[0009]

本实用新型轮胎钢丝圈旋转撑圈装置,其技术方案包括旋转机构和撑圈机构,所不同的是:

[0010]

1、所述旋转机构包括旋转伺服电机驱动的转动平台,所述转动平台上设有支撑架。

[0011]

2、所述撑圈机构包括上、下撑臂,上、下撑臂通过左、右滑动副安装于支撑架上,上、下撑臂在撑圈伺服电机驱动的滚珠丝杆传动副带动下作同步的张合运动。

[0012]

3、上撑臂包括左、右对称的上支臂,各上支臂上前、后等距设有多个方向朝上的钢丝圈卡槽-,对应于钢丝圈卡槽-于各上支臂内侧设有前、后向的钢丝圈撑辊。

[0013]

4、下撑臂包括左、右对称的下支臂,各下支臂上前、后等距设有方向朝下的钢丝圈卡槽-,对应于钢丝圈卡槽-于各下支臂内侧设有前、后向的钢丝圈撑辊。

[0014]

为适应不同规格钢丝圈的圈径,各支臂外侧设有调整板,所述调整板上开设有与各钢丝圈卡槽-对位的钢丝圈卡槽-,调整板可前、后调节位置而错位所对位的钢丝圈卡槽-和钢丝圈卡槽-,错位的钢丝圈卡槽-和钢丝圈卡槽-之间形成卡圈槽。

[0015]

所述调整板可前、后调节位置的一种实施方案为:调整板通过螺栓安装于支臂上,调整板上开设有前、后向的腰形螺栓孔。

[0016]

常规上,所述滚珠丝杆传动副包括旋向相反的上、下丝杆螺母组件,上、下丝杆螺母组件分别连接在减速机的上、下输出轴上,所述撑圈伺服电机的转轴连接减速机的输入轴。

[0017]

本实用新型的有益效果:

[0018]

本实用新型轮胎钢丝圈旋转撑圈装置一次性可以撑取多个钢丝圈在两个工位间运送,还可以根据不同规格钢丝圈的圈径而调节卡圈槽的宽度,结构简单,运行平稳,作业效率高。

附图说明

[0019]

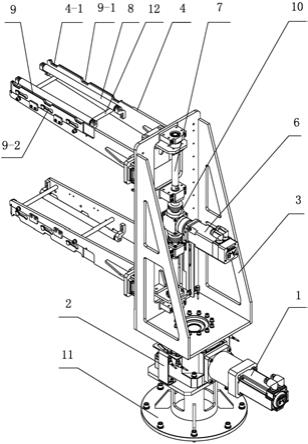

图1为本实用新型一种实施方式的轴测图。

[0020]

图2为图1中实施方式的主视图。

[0021]

图3为图2的俯视图。

[0022]

图4为图1中实施方式中的a向视图

[0023]

图5为图1中的b向视图。

[0024]

图号标识:1、旋转伺服电机;2、转动平台;3、支撑架;4、撑臂;4-1、钢丝圈卡槽-;5、滑动副;6、撑圈伺服电机;7、丝杆螺母组件;8、钢丝圈撑辊;9、调整板;9-1、钢丝圈卡槽-;9-2、腰形螺栓孔;10、减速机; 11、底座;12、横杆。

具体实施方式

[0025]

下面结合附图所示实施方式对本实用新型的技术方案作进一步说明。

[0026]

本实用新型轮胎钢丝圈旋转撑圈装置,包括设于旋转机构上的撑圈机构。

[0027]

所述旋转机构包括底座11、转动平台2和旋转伺服电机1,所述转动平台2安装于底座11上,所述旋转伺服电机1安装于转动平台2的台座侧部上并通过台座内部设置的传动机构带动转动平台2的水平转盘转动,如图1、图2、图3、图4、图5所示。

[0028]

所述撑圈机构包括基于支撑架3设置的上、下撑臂4(上、下对称设置),所述支撑架3通过其底部架体安装于水平转盘上,支撑架3的竖直架体的前侧面上设有左、右对称的滑动副5,各滑动副5包括竖直的直线导轨和滑动安装于其上的上、下滑座;各撑臂4包括左、右对称的支臂,左、右支臂的后端安装于臂座上,所述臂座的左、右端安装于对应的左、右滑座上,左、右支臂之间通过前、后横杆12连接以增强撑臂4的整体刚性,如图1、图2、图3、图4所示。

[0029]

各上支臂前部的顶部上前、后等距开设有三个方向朝上的钢丝圈卡槽

ⅰꢀ

4-1(大于钢丝圈圈径的倒等腰梯形凹口),对应于钢丝圈卡槽-4-1于各上支臂内侧设有一根前、后向的钢丝圈撑辊8,各上支臂外侧面的前部上设有调整板9,所述调整板9上开设有可与各钢丝圈卡槽-4-1对位的钢丝圈卡槽-9-1(大于钢丝圈圈径的倒等腰梯形凹口),调整板9上开设

有前、中、后三个腰形螺栓孔9-2,调整板9通过穿设于各腰形螺栓孔9-2中的螺栓安装于上支臂上,调整板9可前、后调节位置而错开所对位的钢丝圈卡槽-4-1 和钢丝圈卡槽-9-1而形成卡圈槽,便于前、后向定位不同圈径的钢丝圈;各下支臂前部的底部上前、后等距开设有三个方向朝下的钢丝圈卡槽-4-1 (大于钢丝圈圈径的等腰梯形凹口),对应于钢丝圈卡槽-4-1于各下支臂内侧设有一根前、后向的钢丝圈撑辊8,各下支臂外侧面的前部上设有调整板9,所述调整板9上开设有可与各钢丝圈卡槽-4-1对位的钢丝圈卡槽-9-1(大于钢丝圈圈径的等腰梯形凹口),调整板9上开设有前、中、后三个腰形螺栓孔9-2,调整板9通过穿设于各腰形螺栓孔9-2中的螺栓安装于下支臂上,调整板9可前、后调节位置而错开所对位的钢丝圈卡槽-4-1和钢丝圈卡槽-9-1而形成卡圈槽,便于前、后向定位不同圈径的钢丝圈,如图1、图2、图3、图4所示。

[0030]

所述撑圈机构还包括通过上、下丝杆螺母组件7带动上、下撑臂4作张合动作的撑圈伺服电机6,上、下丝杆螺母组件7(包括旋合的滚珠丝杆和螺母板)设于支撑架3的竖直架体的后侧面上,上、下滚珠丝杆分别连接安装于减速机10(行星齿轮结构)的上、下输出轴上,所述减速机10的后端输入轴连接撑圈伺服电机6的转轴,上、下滚珠丝杆上反向旋合的上、下螺母板通过竖直架体上的上、下开口伸出与上、下撑臂4的上、下臂座安装连接,如图1、图2、图3、图5所示。

[0031]

于第一工位,本实用新型可一次性撑圈三个竖直等距同心排列的钢丝圈,撑圈前,先根据钢丝圈的规格调节上、下撑臂4上的调整板9的位置,使得各支臂上的卡圈槽宽度匹配钢丝圈的圈径大小;撑圈时,上、下撑臂4之间合拢缩短距离,待三个钢丝圈进入上、下撑臂4之间并分别对位在三个卡圈槽后,上、下撑臂4扩张而增大距离,直至上、下撑臂4的左、右钢丝圈撑辊8同时撑住三个钢丝圈上、下部的左、右圈部且各钢丝圈分别卡在对应的上、下、左、右卡圈槽内;转动平台2转动一个将三个钢丝圈转运至下一工位。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1