背光源自动精准对位贴膜装置的制作方法

[0001]

本实用新型涉及贴膜设备技术领域,尤其是背光源自动精准对位贴膜装置。

背景技术:

[0002]

进入信息时代以来,手机不在是一个语音通信的工具,它同样承载着邮件、网络、游戏等多种角色,低分辨率、小屏幕无法满足高端的市场需求,手机屏幕向着高清显示、低能耗迈进;面对市场竞争,手机背光厂商在增进开发技术的同时对生产工艺要求越来越高,由于背光板是用来确保液晶显示屏背后发出光亮的光源装置,因此,对于生产出来的背光板需对其进行除尘、贴膜包装处理,然而,对背光板进行除尘后的贴膜处理主要是为了保护其表面不受损坏,但是,现有的背光板贴膜工序一般采用人工贴膜,人工贴膜不仅导致生产效率低下,而且,通过手工贴膜,很容易将保护膜贴歪,导致背光板的表面出现缺面,该部分没有覆盖保护膜的缺面非常容易受到刮花等损坏。

技术实现要素:

[0003]

针对现有技术的不足,本实用新型提供一种背光源自动精准对位贴膜装置,该贴膜装置通过简单的结构设计,能够有效精准对位贴膜背光板,避免背光板出现保护膜缺面的情况,进而更好地对背光板表面进行保护。

[0004]

本实用新型的技术方案为:

[0005]

背光源自动精准对位贴膜装置,其特征在于:它包括固定座和固定架,所述固定座的顶面中部固定安装有安装壳,所述安装壳的内部空心结构,所述安装壳的顶面中部设置有安装口,所述安装口内安装有背光板,所述安装壳的顶面中部壁内设置有若干个通气孔,所述安装壳的顶面中部内壁焊接有连接气板,所述安装壳的内部固定安装有真空泵,所述真空泵的吸气端连接有连接气管,所述连接气管与连接气板连接且连通,所述固定座的后端上方设置有固定架,所述固定架的前端面设置有第一推动气缸,所述第一推动气缸的推杆端焊接有压板,所述压板的正下方正对背光板,所述固定架的前端面且位于第一推动气缸的正上方通过第一支撑架连接固定有第二推动气缸,所述第二推动气缸的推杆端焊接有切框,所述切框的内部空心结构,所述切框四个侧面的底端均焊接有切刀,所述固定架的前端面且位于第一推动气缸的两侧分别安装有放卷滚筒和收卷滚筒,所述放卷滚筒和收卷滚筒之间连接有保护膜。

[0006]

进一步的,所述若干个通气孔均位于连接气板的内部。

[0007]

进一步的,所述压板的底面面积与背光板的顶面面积相等。

[0008]

进一步的,所述四块切刀内所形成的面积大于压板的底面面积。

[0009]

进一步的,所述固定架前端面的两侧且位于放卷滚筒和收卷滚筒之间的内下侧分别安装有第一张紧轮和第二张紧轮。

[0010]

进一步的,所述保护膜位于压板的底面。

[0011]

进一步的,所述固定架的后端面且位于收卷滚筒处固定安装有驱动电机,所述驱

动电机通过联轴器连接有转动轴,所述转动轴的另一端连通固定架与收卷滚筒转动连接。

[0012]

进一步的,所述切框的顶面两端均设置有通孔,所述第一推动气缸的顶面连接有第二支撑架,所述第二支撑架的两端均连通通孔与固定架的前端面固接。

[0013]

本实用新型的有益效果为:本实用新型通过压板精准对应背光板,再通过第一推动气缸将其推动,其保护膜就会紧压在背光板上,之后,再利用切框上的四块切刀对其进行切割,将位于背光板表面的保护膜与其外部的保护膜切割分离,第一推动气缸和第二推动气缸复位后,保护膜就会精准无死角地粘接在背光板的表面,一来改变了传统技术采用人工贴膜的不足,二来,也有效避免了背光板出现保护膜缺面的情况,进而更好地对背光板表面进行保护。

附图说明

[0014]

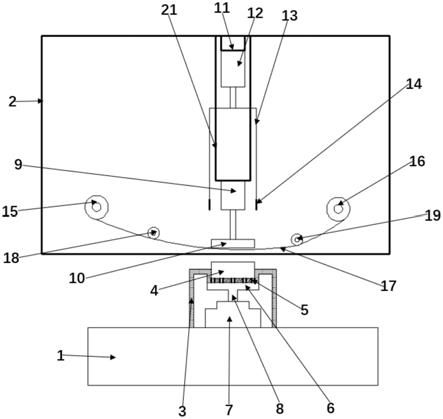

图1为本实用新型的结构示意图;

[0015]

图2为本实用新型切框的结构示意图。

[0016]

图中,1、固定座;2、固定架;3、安装壳;4、背光板;5、通气孔;6、连接气板;7、真空泵;8、连接气管;9、第一推动气缸;10、压板;11、第一支撑架;12、第二推动气缸;13、切框;14、切刀;15、放卷滚筒;16、收卷滚筒;17、保护膜;18、第一张紧轮;19、第二张紧轮;20、通孔;21、第二支撑架。

具体实施方式

[0017]

下面结合附图对本实用新型的具体实施方式作进一步说明:

[0018]

如图1-2所示,背光源自动精准对位贴膜装置,它包括固定座1和固定架2,所述固定座1的顶面中部固定安装有安装壳3,所述安装壳3的内部空心结构,所述安装壳3的顶面中部设置有安装口,所述安装口内安装有背光板4,所述安装壳3的顶面中部壁内设置有若干个通气孔5,所述安装壳3的顶面中部内壁焊接有连接气板6,所述安装壳3的内部固定安装有真空泵7,所述真空泵7的吸气端连接有连接气管8,所述连接气管8与连接气板6连接且连通,所述固定座1的后端上方设置有固定架2,所述固定架2的前端面设置有第一推动气缸9,所述第一推动气缸9的推杆端焊接有压板10,所述压板10的正下方正对背光板4,所述固定架2的前端面且位于第一推动气缸9的正上方通过第一支撑架11连接固定有第二推动气缸12,所述第二推动气缸12的推杆端焊接有切框13,所述切框13的内部空心结构,所述切框13四个侧面的底端均焊接有切刀14,所述固定架2的前端面且位于第一推动气缸9的两侧分别安装有放卷滚筒15和收卷滚筒16,所述放卷滚筒15和收卷滚筒16之间连接有保护膜17。

[0019]

所述若干个通气孔5均位于连接气板6的内部。其作用在于:抽真空时,能够有效将背光板4吸住。

[0020]

所述压板10的底面面积与背光板4的顶面面积相等。该设计的目的在于:使得压板10下压时,保护膜17覆盖背光板4表面的全部面积,避免出现保护膜17缺面现象。

[0021]

所述四块切刀14内所形成的面积大于压板10的底面面积。该四块切刀14内所形成的面积只是略大于压板10的底面面积,使得四块切刀14刚好能对背光板4的四个侧面进行切割,且不会切割到背光板4。

[0022]

所述固定架2前端面的两侧且位于放卷滚筒15和收卷滚筒16之间的内下侧分别安

装有第一张紧轮18和第二张紧轮19。其作用在于:为保护膜17提供张力,避免保护膜17出现松垮下垂现象。

[0023]

所述保护膜17位于压板10的底面。其作用在于:有利于压板10直接将保护膜17压至背光板4上。

[0024]

所述固定架2的后端面且位于收卷滚筒16处固定安装有驱动电机,所述驱动电机通过联轴器连接有转动轴,所述转动轴的另一端连通固定架2与收卷滚筒16转动连接。通过设有驱动电机,能够有效带动收卷滚筒16转动,进而便于对贴膜后的保护膜17进行收卷。

[0025]

所述切框13的顶面两端均设置有通孔20,所述第一推动气缸9的顶面连接有第二支撑架21,所述第二支撑架21的两端均连通通孔20与固定架2的前端面固接。该设计的目的在于:使得切框13在下移的过程中不会与第二支撑架21相碰撞。

[0026]

本实用新型的工作原理为:工作时,首先停止驱动电机,接着,工作人员将背光板4置于安装壳3顶面的安装口内,接着,启动真空泵7,真空泵7对连接气板6进行抽真空,进而透过通气孔5紧吸住背光板4,此时,启动第一推动气缸9,第一推动气缸9带动压板10下移,进而将保护膜17紧压粘接在背光板4上,接着,启动第二推动气缸12,第二推动气缸12带动切框13下移,由于第二支撑架21的两端穿透过切框13的两通孔20,故切框13在下移的过程中不会与第二支撑架21相碰撞,另外,四块切刀14内所形成的面积只是略大于压板10的底面面积,即四块切刀14刚好能对背光板4的四个侧面进行切割,且不会切割到背光板4,切框13下移到指定的位置后,四块切刀14刚好将位于背光板4表面的保护膜17与其外部的保护膜17切割分离,切割后,第二推动气缸12复位,紧接着,第一推动气缸9复位,此时,位于背光板4外部的保护膜17离开背光板4,只剩下位于其表面的保护膜17粘接在背光板4的表面,接着,关闭真空泵7,取出背光板4,即完成一块背光板4的贴膜处理;当进行下一背光板4的贴膜时,驱动电机带动收卷滚筒16收卷,只将上一切割过的保护膜17部分进行收卷,该部分收卷后驱动电机停止,再重复上述动作。

[0027]

上述实施例和说明书中描述的只是说明本实用新型的原理和最佳实施例,在不脱离本实用新型精神和范围的前提下,本实用新型还会有各种变化和改进,这些变化和改进都落入要求保护的本实用新型范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1