生物萃取用层析柱过滤网盘模具的制作方法

1.本实用新型涉及一种生物萃取用层析柱过滤网盘模具。

背景技术:

2.层析柱是在填充吸附剂后用于分离混合物的分离装置,其分离后的物质需要再经过过滤网盘进行过滤,现有的层析柱过滤网盘大多采用编织成型,其整体性以及孔眼大小不够均匀,注塑成型的过滤网盘虽然孔眼均匀一致,但现有的注塑成型模具结构复杂,由于拼接时构成模具的各板之间刚性连接,板与板之间容易发生磨损,导致拼合面之间产生间隙,导致模具精度降低。

技术实现要素:

3.本实用新型的目的是提供一种在拼接时能保证模具各板拼接时不宜受损进而保证注塑成型精度的生物萃取用层析柱过滤网盘模具。

4.为达到上述目的,本实用新型采用的技术方案是:一种生物萃取用层析柱过滤网盘模具,其包括上下顺次堆叠且相固定连接的面板、前板、中板、后板以及底板,所述面板位于最上方,其上开设有第一注入口,所述前板的上端面上开设有第一承接槽,所述第一承接槽下方的前板上设有第一注入通道,所述中板上开设有多个与所述第一注入通道相连通的注入孔,所述注入孔的注入方向与所述第一注入口相平行,所述后板与所述中板相贴合的端面上开设有第二承接槽,所述第二承接槽下方的后板上设有注入孔相连通的注入通道,所述注入孔连通所述第二承接槽和第一注入通道,所述底板上设有第二注入口。

5.另一种优选方式,所述后板与所述中板相贴合的端面的四个角部开设有三角形的缺口,与所述缺口分别对应的位置上设有贯穿所述后板的连接孔,所述连接孔的部分空间与所述缺口相连通。

6.另一种优选方式,所述模具还包括设于所述连接孔内用于防撞及定位的定位块,所述定位块的周面上设有平整的第一平面,所述第一平面与所述连接孔和所述缺口的拼接面重合。

7.另一种优选方式,所述模具还包括设于所述第一注入口和第二注入口上的唧嘴。

8.另一种优选方式,所述唧嘴包括帽部以及根部,所述帽部以及所述根部上开设有贯穿的通孔,所述通孔的外径由帽部向根部递增。

9.另一种优选方式,所述帽部的上端面上开设有弧形凹槽,所述弧形凹槽与所述通孔连通。

10.另一种优选方式,所述通孔两侧的帽部设有螺纹孔。

11.由于上述技术方案运用,本实用新型与现有技术相比具有下列优点:利用定位块实现前板和中板的定位的同时,降低了前板和中板拼接安装时的碰撞磨损,保证了两者贴合面的平整,进而保证了成型产品的精度;唧嘴实现导向固定安装的前提下减少了后板与中板之间拼接时的刚性碰撞,保证了两者贴合面的平整,进而保证了成型产品的精度;唧嘴

中心设置通孔,且通孔的上端连接有弧形凹槽,用于成型的物料从唧嘴注入,由于唧嘴通孔以及弧形凹槽的配合,使物料流速均匀,提高成型质量;螺栓穿设于螺纹孔中,螺纹孔上端部向斜下方形成扩张趋势,保证唧嘴的上下端分别对应的螺栓所受力均匀,保证后板与中板的精准对位。

附图说明

12.附图1为面板的立体视图;

13.附图2为前板的立体视图;

14.附图3为中板的立体视图;

15.附图4为后板的立体视图;

16.附图5为底板的立体视图;

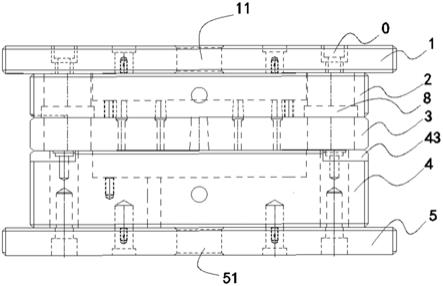

17.附图6为模具的结构示意图;

18.附图7为定位块的立体视图;

19.附图8为唧嘴的俯视图;

20.附图9为唧嘴的主视图;

21.附图10为对位块的俯视图;

22.附图11为对位块的主视图;

23.附图12为前板的第一注入通道的分布图。

具体实施方式

24.下面结合附图所示的实施例对本实用新型作进一步描述。

25.如图1-6、12所示,生物萃取用层析柱过滤网盘模具包括上下顺次堆叠且相固定连接的面板1、前板2、中板3、后板4以及底板5。各板上开设有用于连接相邻两板的沉孔0。

26.面板1位于最上方,其上开设有第一注入口11,前板2的上端面上开设有第一承接槽21,第一承接槽21下方的前板2上设有第一注入通道22,第一注入通道22有多条且呈发散状分布,其包括横段以及纵段,纵段的轴线与第一注入口的轴线相平行,中板3上开设有多个与第一注入通道22相连通的注入孔31,注入孔31的注入方向与第一注入口11相平行,后板4与中板3相贴合的端面上开设有第二承接槽41,第二承接槽41下方的后板4上设有注入孔31相连通的第二注入通道42,注入孔31连通第二承接槽41和第一注入通道22,底板5上设有第二注入口51。

27.后板4与中板3相贴合的端面的四个角部开设有三角形的缺口43,与缺口43分别对应的位置上设有贯穿后板4的连接孔44,连接孔44的部分空间与缺口43相连通,中板和前板上分别设有拼接时与连接孔44同轴且等大的对位孔8,所述对位孔8内设有对位块9。如图7所示,模具还包括设于连接孔 44内用于防撞及定位的定位块6,定位块6的周面上设有平整的第一平面61,第一平面61与连接孔44和缺口43的拼接面重合。利用定位块6实现前板2 和中板3的定位的同时,降低了前板2和中板3拼接安装时的碰撞磨损,保证了两者贴合面的平整,进而保证了成型产品的精度。

28.如图8、9所示,模具还包括设于第一注入口11和第二注入口51上的唧嘴7。唧嘴7包括帽部73以及根部74,帽部73设于第一注入口11和第二注入口51内,根部74位于第一注入

口11和第二注入口51外,帽部73以及根部74上开设有贯穿的通孔71,通孔71的外径由帽部73向根部74递增。帽部73的上端面上开设有弧形凹槽75,弧形凹槽75与通孔71连通。唧嘴7实现导向固定安装的前提下减少了后板4与中板3之间拼接时的刚性碰撞,保证了两者贴合面的平整,进而保证了成型产品的精度;唧嘴7中心设置通孔71,且通孔71的上端连接有弧形凹槽75,用于成型的物料从唧嘴7注入,由于唧嘴7通孔71以及弧形凹槽75的配合,使物料流速均匀,提高成型质量;螺栓穿设于螺纹孔72中,螺纹孔72上端部向斜下方形成扩张趋势,保证唧嘴7 的上下端分别对应的螺栓所受力均匀,保证后板4与中板3的精准对位。

29.上述实施例只为说明本实用新型的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本实用新型的内容并据以实施,并不能以此限制本实用新型的保护范围。凡根据本实用新型精神实质所作的等效变化或修饰,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1