双向斜抽成型壳体的模具结构的制作方法

双向斜抽成型壳体的模具结构

【技术领域】

1.本实用新型涉及模具技术领域,尤其涉及一种双向斜抽成型壳体的模具结构。

背景技术:

2.制件的设计与制造过程中常会出现多方向的侧凹或斜孔。由于侧凹或斜孔与开模方向成一定角度,制件一般不能直接脱模,需要在模具结构设计时特别考虑斜向抽芯的问题。然而,在遇到需要同时多个方向斜抽芯的时候,现有的斜向抽芯模具结构存在着模具结构较为复杂、占用空间大的问题,从而导致影响模具的产能。

3.鉴于此,实有必要提供一种双向斜抽成型壳体的模具结构以克服上述缺陷。

技术实现要素:

4.本实用新型的目的是提供一种双向斜抽成型壳体的模具结构,旨在改善现有的斜向抽芯模具结构存在着模具结构较为复杂、占用空间大的问题,提高模具产能。

5.为了实现上述目的,本实用新型提供一种双向斜抽成型壳体的模具结构,包括母模及分别设于所述母模两侧的母模推板与公模;所述母模与所述公模之间开设有用于使壳体成型的型腔;所述母模内开设有呈预定夹角设置的第一入子孔与第二入子孔;所述第一入子孔内设有第一斜入子,所述第二入子孔内设有第二斜入子;所述第一斜入子的一端伸入到所述型腔内,另一端与设于所述母模推板上的第一固定块可活动连接;所述第二斜入子的一端伸入到所述型腔内,另一端与设于所述母模推板上的第二固定块可活动连接;当所述母模推板远离所述母模时,所述母模推板带动所述第一斜入子与所述第二斜入子脱离所述型腔。

6.在一个优选实施方式中,所述第一斜入子远离所述型腔的一端设有第一t型台阶,所述第一固定块开设有第一t型槽,所述第一t型台阶可在所述第一t型槽内滑动;所述第二斜入子远离所述型腔的一端设有第二t型台阶,所述第二固定块开设有第二t型槽,所述第二t型台阶可在所述第二t型槽内滑动。

7.在一个优选实施方式中,所述公模开设有第三入子孔,所述第三入子孔内设有第三斜入子;所述公模远离所述母模的一侧设有公模推板;所述第三斜入子的一端伸入所述型腔内,另一端与设于所述公模推板上的第三固定块可活动连接。

8.在一个优选实施方式中,所述第三斜入子远离所述型腔的一端设有第三t型台阶,所述第三固定块开设有第三t型槽,所述第三t型台阶可在所述第三t型槽内滑动。

9.在一个优选实施方式中,所述母模推板设有推杆,所述公模设有拉杆,所述母模开设有收容槽;所述拉杆靠近所述收容槽的一端设有卡块;所述收容槽内设有弹块,收容槽的底部设有弹簧;所述弹簧将所述弹块远离所述弹簧的一端推离于所述收容槽外,从而与所述卡块相配合将所述拉杆卡合固定;当所述母模推板脱离所述母模时,所述推杆将所述弹块顶回所述收容槽内,进而使所述拉杆脱离与所述弹块的卡合状态。

10.在一个优选实施方式中,所述弹块伸出于所述收容槽的一端在沿所述推杆脱离方

向的前方一侧为斜面,所述推杆远离所述母模推板的一端设有靠近所述弹块方向的凸块,所述凸块靠近所述弹块的一侧与所述弹块的斜面相贴合。

11.在一个优选实施方式中,所述母模推板设有第一限位钉,所述母模开设有第一限位孔,所述第一限位钉与所述第一限位孔相配合从而对所述母模推板与所述母模之间的开模行程进行限定。

12.在一个优选实施方式中,所述公模推板设有第二限位钉,所述公模开设有第二限位孔,所述第二限位钉与所述第二限位孔相配合从而对所述公模推板与所述公模之间的开模行程进行限定。

13.在一个优选实施方式中,所述公模与所述母模通过开闭器连接。

14.在一个优选实施方式中,所述双向斜抽成型壳体的模具结构的数量为两个,两个所述双向斜抽成型壳体的模具结构的所述母模推板、所述母模、所述公模、所述公模推板均为呈对称的一体化设置。

15.本实用新型提供的双向斜抽成型壳体的模具结构,通过在母模的一侧设置母模推板,然后将第一斜入子与第二斜入子的一端均可活动的连接于母模推板上,当母模推板远离母模时,同时带动第一斜入子与第二斜入子同时从型腔中抽芯,实现不同角度的双向斜抽的效果。本实用新型结构较为简单,占用空间较小;多个方向同时抽芯,有效地提升了模具的产能。

【附图说明】

16.为了更清楚地说明本实用新型实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本实用新型的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

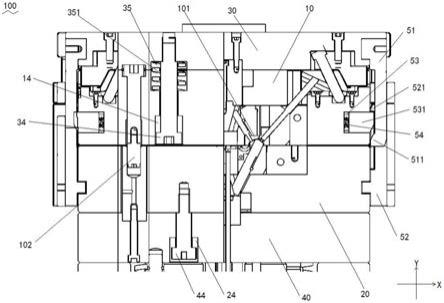

17.图1为本实用新型提供的双向斜抽成型壳体的模具结构的主视剖切图;

18.图2为图1所示双向斜抽成型壳体的模具结构另一平面的主视剖切图;

19.图3为图1所示双向斜抽成型壳体的模具结构制作的其中一种成型壳体的成品示意图。

20.图中标号:100、双向斜抽成型壳体的模具结构;200、成型壳体;201、第一斜孔;202、第二斜孔;10、母模;20、公模;101、型腔;102、开闭器;30、母模推板;40、公模推板;11、第一入子孔;12、第二入子孔;13、第三入子孔;41、第一斜入子;42、第二斜入子;43、第三斜入子;31、第一固定块;32、第二固定块;33、第三固定块;311、第一t型槽;411、第一t型台阶;321、第二t型槽;421、第二t型台阶;331、第三t型槽;431、第三t型台阶;51、推杆;52、拉杆;53、收容槽;511、凸块;521、卡块;531、弹块;54、弹簧;14、第一限位孔;34、第一限位钉;35、容置槽;351、压缩弹簧;24、第二限位孔;44、第二限位钉。

【具体实施方式】

21.为了使本实用新型的目的、技术方案和有益技术效果更加清晰明白,以下结合附图和具体实施方式,对本实用新型进行进一步详细说明。应当理解的是,本说明书中描述的具体实施方式仅仅是为了解释本实用新型,并不是为了限定本实用新型。

22.还应当理解,在此本实用新型说明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本实用新型。如在本实用新型说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则单数形式的“一”、“一个”及“该”意在包括复数形式。

23.还应当进一步理解,在本实用新型说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多个的任何组合以及所有可能组合,并且包括这些组合。

24.在本实用新型的实施例中,提供一种双向斜抽成型壳体的模具结构100,用于在成型壳体200中的不同方向同时抽芯,以提高模具产能。其中,如图3所示,成型壳体可以是例如耳机壳体等制件,通过双向斜抽得到了第一斜孔201与第二斜孔202。能够理解的是,图3所示的成型壳体200仅是本实用新型的其中一个实现结果,并不作为对本实用新型的限定。

25.如图1与图2所示(图1中左右两部分的剖切面不同),双向斜抽成型壳体的模具结构100包括母模10及分别设于母模10两侧的母模推板30与公模20。母模10与公模20之间开设有用于使壳体成型的型腔101。型腔101的形状与所要制造的成型壳体200的外形相一致。需要说明的是,公模20与母模10共同围设形成型腔101的结构与原理可参考现有技术,本实用新型在此不做限定。进一步的,公模20远离母模10的一侧设有公模推板40。在开模时,母模推板30先开,然后公模推板40再开,最后是公模20与母模10的开模。具体的,公模20与母模10通过开闭器102连接与开模,通过开闭器102自身的摩擦力或弹力来增加公模20与母模10的开模阻力,从而实现公模20与母模10滞后开模的效果。其中,开闭器102可参考现有的树脂开闭器或弹簧开闭器,本实用新型在此处不做限定。

26.母模10内开设有呈夹角设置的第一入子孔11与第二入子孔12。第一入子孔11与第二入子孔12的方向与所要抽芯的方向相一致,即,第一入子孔11与第二入子孔12形成的的夹角与成型壳体200双向斜抽形成的一对过孔(201,202)所形成的夹角相同。第一入子孔11内设有第一斜入子41,第二入子孔12内设有第二斜入子42。第一斜入子41的一端伸入到型腔101内,另一端与设于母模推板30上的第一固定块31可活动连接。第一固定块31设于第一入子孔11远离型腔101的一侧。第二斜入子42的一端伸入到型腔101内,另一端与设于母模推板30上的第二固定块32可活动连接;第二固定块32设于第二入子孔12远离型腔101的一侧。当母模推板30远离母模10时,母模推板30带动第一斜入子41与第二斜入子42脱离型腔101,从而完成不同方向上的抽芯,进而在成型壳体200上形成不同方向的过孔。

27.进一步的,公模20开设有第三入子孔13,第三入子孔13内设有第三斜入子43。第三斜入子43的一端伸入型腔101内,用于在成型壳体200的内部形成一个斜倒扣结构(图中未示出)或者形成其他斜孔,另一端与设于公模推板40上的第三固定块33可活动连接。

28.进一步的,在一个实施例中,第一斜入子41远离型腔101的一端设有第一t型台阶411,第一固定块31开设有第一t型槽311,第一t型台阶411可在第一t型槽311内滑动。第二斜入子42远离型腔101的一端设有第二t型台阶421,第二固定块32开设有第二t型槽321,第二t型台阶421可在第二t型槽321内滑动。进一步的,第三斜入子43远离型腔101的一端设有第三t型台阶431,第三固定块33开设有第三t型槽331,第三t型台阶431可在第三t型槽331内滑动。能够理解的是,总的来说,固定块(包括第一固定块31、第二固定块32、第三固定块33)的运动方向与对应斜入子(包括第一斜入子41、第二斜入子42、第三斜入子43)自身的方

向通常是不一致的,通过t型台阶(包括第一t型台阶411、第二t型台阶421、第三t型台阶431)与对应的t型槽(包括第一t型槽311、第二t型槽321、第三t型槽331)的滑动配合,当对应的斜入子脱离对应的通孔时,不断调整斜入子的方向,避免斜入子在脱离入子孔的过程中,卡在对应的通孔内。

29.进一步的,在一个实施例中,母模推板30设有推杆51,公模20设有拉杆52,母模10开设有收容槽53。其中,拉杆52靠近收容槽53的一端设有卡块521,收容槽53内设有弹块531。在本实施例中,弹块531为长方体状,收容槽53与弹块531相适配的长方体状凹槽,卡块521与弹块531抵接的一侧平面与拉杆52相垂直。收容槽53的底部设有弹簧54,弹簧54将弹块531远离弹簧54的一端推离于收容槽53外,从而与卡块521相抵接配合进而将拉杆52卡合固定,避免拉杆52运动,进而将公模20与母模10固定在一起。

30.另外,推杆51也设有与弹块531相抵接的凸块511。即,推杆51远离母模推板30的一端设有靠近弹块531方向的凸块511。亦即,推杆51的凸块511与拉杆52的卡块521分别抵接于弹块531沿公母模开模方向的两侧。推杆51的凸块511与弹块531的接触面为圆滑过渡,且与母模10的侧表面相抵接。具体的,弹块531伸出于收容槽53的一端在沿推杆51脱离方向的前方一侧为斜面,凸块511靠近弹块531的一侧与弹块531的斜面相贴合。当母模推板30脱离母模10时,推杆51将弹块531顶回收容槽53内,进而使拉杆52脱离与弹块531的卡合状态,解除公模20与母模10的固定状态,实现了母模推板30先开模、公模20与母模10后开模的效果。

31.需要说明的是,上述的推杆51、拉杆52与弹块531的数量为两个,分别对称设于整个双向斜抽成型壳体的模具结构100的两侧,从而使得两侧的受力平衡,促进整个结构的稳定性。

32.进一步的,母模推板30设有第一限位钉34,母模开设有第一限位孔14,第一限位孔14与第一限位钉34的形状相适配。第一限位钉34包括钉杆与钉帽。第一限位孔14包括用于容置钉杆的第一段与用于容置钉帽的第二段,钉帽可在第二段内运动一定距离,该距离即为母模推板30的开模行程。即,第一限位钉34与第一限位孔14相配合从而对母模推板30与母模10之间的开模行程进行限定。在本实施例中,母模推板30的行程限定为20mm。其中,母模推板30与母模10之间围设形成一个容置槽35,容置槽35内设有压缩弹簧351。通过压缩弹簧351的弹力作用,保证开模过程中,母模推板30先开。

33.如上所述,同理可知,公模推板40设有第二限位钉44,公模开设有第二限位孔24。第二限位钉44与第二限位孔24相配合从而对公模推板40与公模20之间的开模行程进行限定。在本实施例中,公模推板40的行程限定为12mm。

34.进一步的,结合上述各个实施例,双向斜抽成型壳体的模具结构100的数量为两个并呈对称设置。其中,两个双向斜抽成型壳体的模具结构100的母模推板30、母模10、公模20、公模推板40均为呈对称的一体化设置,从而实现了在一次开模过程中同时对两个成型壳体200进行双向斜抽的效果,提升了生产效率。

35.请同时参阅图1与图2,本实用新型的开模时的实施原理如下:

36.在压缩弹簧351的弹力作用下,推动母模推板30沿y轴方向移动,使得母模推板30脱离母模10,并带动第一斜入子41与第二斜入子42脱离型腔101;

37.公模推板40沿y轴方向脱离公模20,并带动第三斜入子43脱离型腔101;

38.母模推板30在沿y轴方向移动到最大行程时,推杆51将弹块531沿x轴方向顶回收

容槽53内,拉杆52与弹块531的卡合状态解除,在开闭器102的作用下,公模20与母模10沿y轴方向脱离,从而完成脱模。

39.综上所述,本实用新型提供的双向斜抽成型壳体的模具结构100,通过在母模10的一侧设置母模推板30,然后将第一斜入子41与第二斜入子42的一端均可活动的连接于母模推板30上,当母模推板30远离母模10时,同时带动第一斜入子41与第二斜入子42同时从型腔101中抽芯,实现不同角度的双向斜抽的效果。本实用新型结构较为简单,占用空间较小;多个方向同时抽芯,有效地提升了模具的产能。

40.本实用新型并不仅仅限于说明书和实施方式中所描述,因此对于熟悉领域的人员而言可容易地实现另外的优点和修改,故在不背离权利要求及等同范围所限定的一般概念的精神和范围的情况下,本实用新型并不限于特定的细节、代表性的设备和这里示出与描述的图示示例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1