一种双层共挤机头模具的制作方法

1.本实用新型涉及挤塑设备领域,尤其是指一种双层共挤机头模具。

背景技术:

2.目前市面上使用的电线电缆或led灯芯的机头模具,均需要将机头模具与机头进行同心度的调节,避免机头模具与机头发生偏心的情况;机头模具与机头同心度的调节方法是工人凭借自身经验调节,调节到合适位置后开机,并对生产出的产品进行测量,通过测量结果来判断机头模具与机头的偏心程度,根据测量结果,反复调节机头模具相对于机头的同心度,直到生产出合格的产品。采用此方法调试时造成大量的原材料浪费,且凭借工人经验来调节偏心度具有太多不确定因素,且调试过程太长,调试过程中浪费大量的材料,并导致产品生产效率减慢,人工成本和劳动强度高。因此,缺陷十分明显,亟需提供一种解决方案。

技术实现要素:

3.为了解决上述技术问题,本实用新型的目的在于提供一种双层共挤机头模具,用于解决安装机头模具时需要调节同心度的问题,调节同心度的过程中浪费大量时间和原材料的问题。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种双层共挤机头模具,其包括模体、设置在模体内的导模套、与导模套滑动连接的导柱、依次设置在模体一侧的第三口模、第二口模和第一口模,设置于第三口模上的过料芯棒、设置于第三口模上的进胶孔一、设置于模体上并与进胶孔一连通的入料流道一、设置于第三口模上的进胶孔二、设置于第三口模上的内腔一、设置于第二口模上并与进胶孔二连通的进胶孔三及设置于第一口模上的内腔二,所述模体的内壁、导模套的外壁与导柱的外壁围设成入料流道二,所述入料流道二与进胶孔二连通;所述导模套套设在导柱的一端外,所述导柱的另一端与第三口模连接;所述过料芯棒依次穿经第二口模与第一口模,所述导柱内设置有进料通道,所述过料芯棒与进料通道连通;所述第二口模的内壁与过料芯棒的外侧壁围设成挤出模腔一,所述第一口模的内壁与过料芯棒的外侧壁围设成挤出模腔二,所述进胶孔一和挤出模腔一分别与内腔一连通,所述进胶孔三和挤出模腔二分别与内腔二连通。

6.进一步地,所述导柱设置有圆锥状的连接部,所述导柱通过连接部与第三口模连接,所述连接部的半径沿与第三口模连接方向逐渐减少。

7.进一步地,所述入料流道一设置为l形流道,所述入料流道一的出胶口与进胶孔一连通,所述入料流道一的进胶口与外部装置连通。

8.进一步地,所述模体的内壁设置为圆锥状,所述导模套容设在模体内的外壁设置为圆锥状,所述模体圆锥状的内壁、导模套圆锥状的外壁与导柱的外壁共同围设成入料流道二,所述入料流道二的出胶口与进胶孔二连通。

9.进一步地,所述进胶孔二的数量和进胶孔三的数量均为多个,多个所述进胶孔二围绕过料芯棒的中心轴线呈环形阵列设置,多个进胶孔二与多个进胶孔三一一对应连通。

10.进一步地,所述第二口模设置有内腔三,所述内腔三与进胶孔三连通,所述内腔三的侧壁与内腔二的侧壁围设成入料流道四。

11.进一步地,所述过料芯棒包括上成型件与下成型件,所述上成型件与下成型件围设成出料通道,所述下成型件与入料流道三连通,所述上成型件与第三口模的侧壁紧密连接。

12.进一步地,所述内腔一内设置有与第二口模的侧壁紧密贴合的连接座,所述连接座内设置有与进胶孔二和进胶孔一连通的连接通孔。

13.进一步地,所述内腔三内设置有与进胶孔三连通的沟槽。

14.进一步地,所述第一口模、第二口模、第三口模和模体经由锁固件连接;所述第一口模、第二口模与第三口模均设置有通孔一和通孔二,所述第一口模的通孔一、第二口模的通孔一与第三口模的通孔一依次连通,所述第一口模的通孔二、第二口模的通孔二与第三口模的通孔二依次连通;所述模体上设置有与通孔一位置对应的螺丝孔和通孔二位置对应的定位孔。

15.本实用新型的有益效果:本实用新型通过将由于第二口模与第一口模相对于第三口模的安装位置固定,使得过料芯棒与第二口模与第一口模的安装位置始终固定,所以模具每次安装使用时,挤出成型的胶料厚度大小始终一致,避免了每次安装生产出的产品壁厚不均的问题。由于导模套、导柱、过料芯棒与第三口模的安装位置固定,每次安装时,过料芯棒与导柱内的物料通道始终与外部物料通道的中心线在同一直线上。模具在安装时,不需要人工调节过料芯棒与导柱内的物料通道相对于外部物料通道的同心度,节约了工人在开机前同心度的调节时间,同时也避免了因为工人经验不足导致调试后的产品依旧不符合标准造成浪费。

附图说明

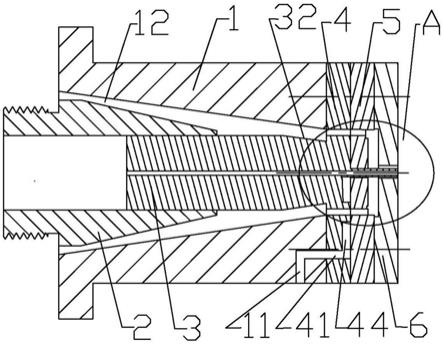

16.图1为本实用新型的剖视图。

17.图2为图1中的a处放大图。

18.图3为本实用新型的第三口模的正视图。

19.图4为本实用新型的第二口模的正视图。

20.图5为本实用新型的第一口模的后视图。

21.图6为本实用新型的第一口模、第二口模与第三口模的爆炸图。

22.图7为本实用新型的模体的立体结构示意图。

23.附图标记说明:

24.1、模体;2、导模套;3、导柱;4、第三口模;5、第二口模;6、第一口模;7、过料芯棒;8、通孔一;9、通孔二;11、入料流道一;12、入料流道二;13、螺丝孔;14、定位孔;31、进料通道;32、连接部;41、进胶孔一;42、进胶孔二;43、内腔一;44、入料流道三;45、连接座;51、进胶孔三;52、挤出模腔一;53、内腔三;54、沟槽;61、内腔二;62、挤出模腔二;63、入料流道四;71、出料通道;72、上成型件;73、下成型件。

具体实施方式

25.为了便于本领域技术人员的理解,下面结合实施例与附图对本实用新型作进一步的说明,实施方式提及的内容并非对本实用新型的限定。

26.如图1至图7所示,本实用新型提供的一种双层共挤机头模具,其包括模体1、设置在模体1内的导模套2、与导模套2滑动连接的导柱3、依次设置在模体1一侧的第三口模4、第二口模5和第一口模6,设置于第三口模4上并与第三口模4同轴设置的过料芯棒7、设置于第三口模4上的进胶孔一41、设置于模体1上并与进胶孔一41连通的入料流道一11、设置于第三口模4上的进胶孔二42、设置于第三口模4上的内腔一43、设置于第二口模5上并与进胶孔二42连通的进胶孔三51及设置于第一口模6上的内腔二61,所述模体1的内壁、导模套2的外壁与导柱3的外壁围设成入料流道二12,所述导模套2套设在导柱3的一端外,所述导柱3的另一端与第三口模4连接,所述导柱3、导模套2与第三口模4均为同轴设置;所述过料芯棒7依次穿经第二口模5与第一口模6,所述导柱3内设置有进料通道31,所述过料芯棒7与进料通道31连通,优选地,所述过料芯棒7设置有与进料通道31连通的出料通道71,所述进料通道31与出料通道71组成物料通道;所述第二口模5的内壁与过料芯棒7的外侧壁形成挤出模腔一52,所述第一口模6的内壁与过料芯棒7的外侧壁形成挤出模腔二62,所述进胶孔一41和挤出模腔一52分别与内腔一43连通,所述内腔一43的侧壁与第二口模5一侧的侧壁围设成入料流道三44,所述进胶孔三51和挤出模腔二62分别与内腔二61连通,所述内腔二61的侧壁与第二口模5另一侧的侧壁围设成入料流道四63;所述入料流道一11、进胶孔一41、入料流道三44与挤出模腔一52连通形成胶料通道一;所述入料流道二12、进胶孔二42、进胶孔三51、入料流道四63与挤出模腔二62连通形成胶料通道二。

27.在使用过程中,将物料(如:灯条芯线等)穿过物料通道,物料被牵引并沿着物料通道移动,内层胶料通过模体1上的入料流道一11流入胶料通道一内,内层胶料依次流过进胶孔一41与入料流道三44后到达挤出模腔一52,通过挤出模腔一52挤压内层胶料,使得内层胶料均匀包覆在过料芯棒7的外周并成型;外层胶料通过入料流道二12流入胶料通道二内,外层胶料依次流过进胶孔二42、进胶孔三51与入料流道四63后到达挤出模腔二62,通过挤出模腔二62挤压外层胶料,使得外层胶料均匀包覆于过料芯棒7和已成型的内层胶料的外周,外层胶料呈空心状,成型后的灯条芯线的内层胶料(内层胶料呈凵字型包覆在灯条芯线的底部)位于外层胶料内,内层胶料的外侧与外层胶料的内壁连接,实现对物料的双层共挤。优选地,所述内层胶料为乳白色塑胶,所述外层胶料为透明塑胶,所述导柱3、第三口模4和过料芯棒7为一体式构造。过料芯棒7依次穿过第二口模5和第一口模6,由于第二口模5与第一口模6相对于第三口模4的位置固定,过料芯棒7与第一口模6同轴设置且一体式构造,所以过料芯棒7穿过第二口模5与第一口模6的位置始终固定,使得模具每次安装使用时,经由挤出模腔一52或/和挤出模腔二62挤出成型的胶料厚度大小始终一致,避免了每次安装生产出的产品壁厚不均的问题,使得生产出的产品不符合标准,造成浪费。

28.安装模具时,首先将导模套2与外部装置稳固连接,优选地,可在导模套2的外侧壁加工与外部装置匹配的螺纹,通过螺接的方式将导模套2与外部装置牢固地连接在一起,使得导模套2与外部装置的拆卸与连接更加方便快捷;再将模体1安装在导模套2并与外部装置稳固连接,将导柱3插设在导模套2内后,将第一口模6、第二口模5与第三口模4固定在模体1上,模具安装完成。模具在制造时就将导模套2的中心线与外部装置上物料的中心线设

置在同一直线上,由于导模套2、导柱3、过料芯棒7与第三口模4的中心线设置在同一直线上,每次安装时只需要将导柱3插设在导模套2内,通过导模套2对导柱3进行导向,使得安装后的过料芯棒7与导柱3内的物料通道始终与外部物料通道的中心线在同一直线上,拆装方便,不需要人工调节过料芯棒7与导柱3内的物料通道相对于外部物料通道的同心度,也不需要对挤出模腔一52和挤出模腔二62的型腔大小进行调节,节省了繁琐的调机操作,节约了工人在开机前同心度的调节时间,同时也避免了因为工人经验不足导致调试后的产品依旧不符合标准造成浪费,使用便捷,提高了生产效率和质量,降低了人工成本和劳动强度。

29.进一步的技术方案,所述导柱3设置有圆锥状的连接部32,所述导柱3通过连接部32与第三口模4连接,所述连接部32的半径沿与第三口模4连接方向逐渐减少。

30.通过将连接部32设置为圆锥状,避免了导柱3与第三口模4连接时对进胶孔二42造成遮挡,且圆锥形的连接部32对入料流道二12内的胶料具有导向作用,通过圆锥面的导向作用加快外层胶料在连接部32的流动速度,使得入料流道二12内的胶料能均匀快速的流入外层胶料进胶孔二42中,避免胶料经由连接部32进入进胶孔二42时发生流速过慢发生堵塞。

31.进一步的技术方案,所述入料流道一11设置为l形流道,所述入料流道一11的出胶口与进胶孔一41连通,所述入料流道一11的进胶口与外部装置的出胶口连通。

32.内层胶料通过外部装置的出胶口流至入料流道一11内,内层胶料在胶料通道一内流至挤出模腔一52,内层胶料经挤出模腔一52的挤压后均匀包覆在过料芯棒7外。通过在模体1上设置l形的入料流道一11,使得外部装置(外部进胶装置)可与模体1直接连接,避免外部进胶装置直接在第三口模4上进料,使得第三口模4在进胶过程中容易产生晃动。通过设置l形的入料流道一11在模体1上进胶,能使第三口模4、第二口模5与第一口模6的连接不受进胶装置的影响,经由挤出模腔一52或/和挤出模腔二62挤出成型的胶料厚度大小始终一致,挤出成型的产品表面胶料更加光滑顺畅。

33.进一步的技术方案,所述模体1的内壁设置为圆锥状,所述导模套2容设在模体1内的外壁设置为圆锥状,所述模体1圆锥状的内壁、导模套2圆锥状的外壁与导柱3的外壁共同围设成入料流道二12,所述入料流道二12的出胶口与进胶孔二42连通,所述入料流道二12的进胶口与外部装置的出胶口连通,所述模体1的内壁与导模套2容设在模体1内的外壁在靠近外部装置的出胶口处的直径最大。

34.外层胶料通过入料流道二12流入到胶料通道二内,外层胶料在胶料通道二内流至挤出模腔二62,外层胶料经挤出模腔二62挤压后均匀包覆在过料芯棒7外。通过在入料流道二12内设置圆锥状的导流面对外层胶料导流,外层胶料经由圆锥状的导流面流入进胶孔二42内,减少了外层胶料在入料流道二12内流动的阻力,加快了外层胶料在入料流道二12内的流动速度,避免了外层胶料在入料流道二12与进胶孔二42连通处流速过慢发生堵塞。

35.进一步的技术方案,所述进胶孔二42的数量和进胶孔三51的数量均为多个,多个所述进胶孔二42围绕过料芯棒7的中心轴线呈环形阵列设置,多个进胶孔二42与多个进胶孔三51一一对应连通,所述进胶孔三51与进胶孔二42紧密贴合。

36.优选地,所述进胶孔二42与进胶孔三51均设置为四个。外层胶料通过入料流道二12分流到四个进胶孔二42内,外层胶料经四个进胶孔二42导流后,分别流至与四个进胶孔二42紧密贴合的四个进胶孔三51内,外层胶料流经进胶孔三51与入料流道四63后到达挤出

模腔二62,外层胶料经挤出模腔二62挤压后均匀包覆在过料芯棒7所引导的物料外。通过将四个进胶孔二42呈环形阵列地设置在第三口模4上,外层胶料经由入料流道二12导流后能均匀的进入到四个进胶孔二42内,使得外层胶料到达入料流道四63后能均匀且快速地包覆在过料芯棒7外,使得经由挤出模腔二62挤出成型的产品表面胶料分布更加均匀,避免出现胶料分布不均的情况造成产品不符合标准。

37.进一步的技术方案,所述第二口模5设置有内腔三53,所述内腔三53与四个进胶孔三51连通,所述内腔三53的侧壁与内腔二61的侧壁围设成入料流道四63。

38.通过增设内腔三53,将入料流道四63拓宽,使得胶料能在入料流道四63内充分流动并均匀包覆在过料芯棒7外,保证胶料经由挤出模腔二62挤出后均匀包裹在物料外。

39.进一步的技术方案,所述过料芯棒7包括上成型件72与下成型件73,所述上成型件72与下成型件73围设成出料通道71,所述下成型件73与入料流道三44连通,所述上成型件72与第三口模4的侧壁紧密连接。

40.当需要在物料的一侧包裹内层胶料时,将上成型件72与第三口模4的内壁紧密贴合,使得上成型件72不与入料流道三44连通,进入入料流道三44的内层胶料只能包覆在下成型件73外。在内层胶料只需要覆盖在物料的一侧时,内层胶料经由挤出模腔一52挤出包覆在下成型件73上,以使内层胶料包覆在物料的底部(内层胶料包覆在灯条芯线的侧面和底面),可根据实际需求将下成型件73设置为需要的形状供内层料包覆成型。当对led灯芯进行双层共挤时,将led灯芯的底面包覆上不透明的内层胶料,避免直接看到灯芯底面上的线路板,再在led灯芯上包裹外层胶料,使得生产出来的led灯带更加美观。且内层不透明胶料不易被磨损,易清洗。

41.进一步的技术方案,所述内腔一43内设置有与第二口模5侧壁紧密贴合的连接座45,所述连接座45内设置有与进胶孔二42连通的连接通孔。

42.通过连接座45内的连接通孔将设置在内腔一43内的进胶孔二42与进胶孔三51连通,且连接座45与第二口模5的侧壁紧密贴合,能防止进胶孔二42内的外层胶料与入料流道二12内层胶料相互渗透,避免造成成型后的物料内层料与外层料的分界不清晰,使得生产出的产品不符合要求造成浪费。

43.进一步的技术方案,所述内腔三53内设置有与进胶孔三51连通的沟槽54,沟槽54用于将相邻的两个进胶孔三51相互连通。

44.通过设置沟槽54对从进胶孔三51进入入料流道四63内的外层胶料进行导流,使得外层胶料从四个进胶孔三51流出后,经由沟槽54导流,加快外层胶料在入料流道四63内的流动速度,并能均匀分布在过料芯棒7的四周,使得进入挤出模腔二62的外层胶料均匀的包覆在过料芯棒7所引导的物料的四周,避免了外层胶料在产品上分布不均匀,造成产品不符合标准造成浪费。

45.进一步的技术方案,所述第一口模6、第二口模5、第三口模4和模体1经由锁固件连接;优选地,所述锁固件为螺丝或螺栓,所述第一口模6、第二口模5与第三口模4均设置有通孔一8和通孔二9,所述第一口模6的通孔一8、第二口模5的通孔一8与第三口模4的通孔一8依次连通,所述第一口模6的通孔二9、第二口模5的通孔二9与第三口模4的通孔二9依次连通;所述模体1上设置有与通孔一8位置对应的螺丝孔13和通孔二9位置对应的定位孔14。

46.优选地,本实用新型设置第一口模6、第二口模5与第三口模4均围绕过料芯棒7的

中心轴线呈环形阵列设置有四个通孔一8,第一口模6、第二口模5与第三口模4均左右对称设置有两个通孔二9,模体1上设置有四个螺丝孔13和两个定位孔14,四个螺丝孔13与四个通孔一8一一对应连通,两个定位孔14与两个通孔二9一一对应连通。将定位销依次穿过第三口模4的通孔二9、第二口模5的通孔二9与第一口模6的通孔二9后,再与插入定位孔14内。通过增设通孔二9,实现对第一口模6、第二口模5与第三口模4的精准定位,无需调节第一口模6、第二口模5与第三口模4三者之间的相对位置,保证安装时第一口模6、第二口模5与第三口模4之间的位置精度,保证每次安装后挤出成型的胶料厚度大小始终一致,避免了每次安装生产出的产品壁厚不均的问题。

47.优选地,可在第三口模4的通孔一8内增设螺纹,使用锁固件(螺丝或螺栓)首先穿过第三口模4的通孔一8并与其螺纹连接后,锁固件再依次穿过第二口模5的通孔一8与第一口模6的通孔一8后,并将锁固件与螺丝孔13螺接,使得第一口模6、第二口模5、第三口模4与模体1牢固地连接在一起,通过螺接的方式连接使得第一口模6、第二口模5与第三口模4之间的拆卸与安装更加方便,且连接更加牢固。当胶料通道一或胶料通道二内有胶料残留时,可将锁固件拆出,轻松的将模体1、第三口模4、第二口模5与第一口模6拆分开来,对残留的胶料进行清理。第一口模6、第二口模5与第三口模4的通孔一8内是否增设螺纹,可根据实际加工难度或通过锁固件连接后第一口模6、第二口模5与第三口模4之间的牢固程度来决定。

48.本实施例中的所有技术特征均可根据实际需要而进行自由组合。

49.上述实施例为本实用新型较佳的实现方案,除此之外,本实用新型还可以其它方式实现,在不脱离本技术方案构思的前提下任何显而易见的替换均在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1