一种型腔侧板及轮胎模具的制作方法

1.本实用新型涉及轮胎硫化领域,具体涉及一种型腔侧板及轮胎模具。

背景技术:

2.轮胎硫化时,活络模具合模过程中需要将侧板部位与胎坯之间的气体排出,长期以来的办法是在侧板部位设置排气孔,但是排气孔在排出气体的同时也会将胶料从气孔排出,在轮胎侧面形成很多胶毛,设置排气孔的侧板具体存在以下问题:

3.1.硫化出的轮胎不美观,轮胎出厂前,如果需要修剪这些胶毛,还会增加轮胎厂的人工成本;

4.2.修剪下来的胶毛只能做为废料处理,浪费原材料,胶毛自然降解困难,污染环境;

5.3.排气孔容易堵塞,为保证硫化正常进行,需要定期停产对排气孔进行疏通,降低了轮胎厂的硫化效率;

6.4.气孔堵塞或者气孔排布不合理,还可能出现由于模具排气不畅造成轮胎缺胶、明疤等缺陷,导致硫化后的轮胎成为次品或报废,降低轮胎的成品率;

7.5.白胎侧深字体内气孔多且不易加工。

8.有鉴于上述现有技术存在的问题,本实用新型结合相关领域多年的设计及使用经验,辅以过强的专业知识,设计制造了一种型腔侧板及轮胎模具,来克服上述缺陷。

技术实现要素:

9.对于现有技术中所存在的问题,本实用新型提供的一种型腔侧板及轮胎模具,通过侧板渐变气线实现胎侧排气,提高了轮胎硫化质量,降低了模具的加工难度。

10.为了实现上述目的,本实用新型采用的技术方案如下:一种型腔侧板,包括侧板本体,所述侧板本体内侧型腔面上设有排气线与外部连通,所述排气线沿向外侧延伸方向尺寸渐变,所述尺寸渐变设为深度渐变,和/或,宽度渐变。

11.优选的,所述排气线连通侧板本体的两个侧边配合面,所述排气线向两侧边配合面延伸时,排气线深度逐渐变深,和/或,排气线宽度逐渐变宽。

12.优选的,所述排气线包括若干条,若干条所述排气线圆周均布。

13.优选的,所述侧板本体两侧设有若干侧板花纹块配合面气线和侧板钢圈配合面气线与若干条所述排气线对应连通。

14.优选的,所述侧板本体上设有排气孔,所述排气线与所述排气孔连通。

15.优选的,所述侧板本体内侧型腔面上设有若干图文槽,每个所述图文槽底部均设有图文排气孔和图文排气线,所述图文排气线与所述图文排气孔连通。

16.优选的,所述图文排气孔设置在图文的拐角部位。

17.优选的,所述排气线宽度尺寸x设为0.5mm-1.5mm,所述排气线深度尺寸y设为 0.6mm-1.5mm。

18.优选的,所述侧板本体中间排气线尺寸x=0.5mm/y=0.6mm,所述侧板本体两侧边排气线尺寸为x=1.5mm/y=1.5mm,所述排气线尺寸自侧板本体中间向侧板两侧边圆滑过渡。

19.一种轮胎模具,包括上述型腔侧板、花纹块和钢圈。

20.该实用新型的有益之处在于:

21.本实用新型结合胎坯在硫化过程中与侧板本体内侧型腔面接触时的特点,将先接触胎坯处的排气线尺寸逐步向后接触胎坯处排气线尺寸变大,从而提高了胎侧的排气效果,不仅免去了大量排气孔,减少了胶毛或省去了胶毛,使得轮胎外观更整洁、更漂亮,还大大降低了排气孔堵塞问题,提高了轮胎的硫化效率,进一步排气孔减少还降低了模具的加工难度和加工成本。

附图说明

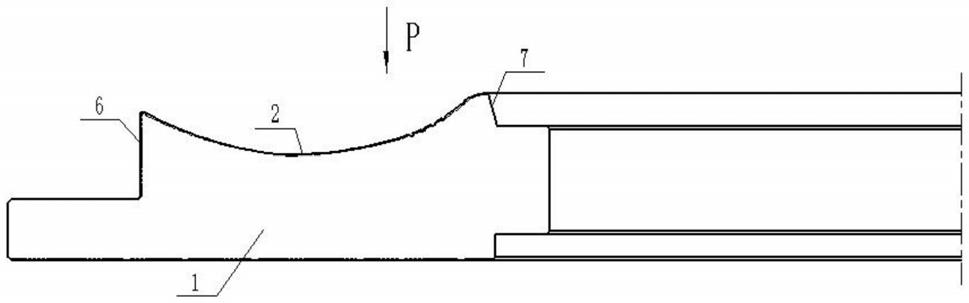

22.图1为一种型腔侧板的示意图;

23.图2为一种型腔侧板的俯视图;

24.图3为一种型腔侧板的局部俯视放大图;

25.图4为一种型腔侧板排气线的截面示意图;

26.图5为一种型腔侧板图文槽处的俯视图;

27.图6为一种型腔侧板图文槽处的截面示意图;

28.图7为一种传统型腔侧板图文槽处的俯视图;

29.图8为一种传统型腔侧板图文槽处b-b反向的剖视图;

30.图9为一种轮胎模具及气体流动的示意图。

31.图中:1-侧板本体、2-排气线、3-图文排气孔、4-图文排气线、5-图文槽、6-侧板花纹块配合面气线、7-侧板钢圈配合面气线。

具体实施方式

32.为了便于本领域技术人员理解,下面结合附图对本实用新型作进一步的说明。

33.如图1至图4所示,一种型腔侧板,包括侧板本体1,侧板本体1内侧型腔面上设有排气线2与外部连通,排气线2包括若干条,若干条排气线2优选圆周均布于侧板本体1内侧型腔面上,排气线2沿向外侧延伸方向尺寸渐变,尺寸渐变设为深度渐变,和/或,宽度渐变,优选为:排气线2宽度尺寸x设为0.5mm-1.5mm,排气线2深度尺寸y设为0.6mm-1.5mm,当然具体排气线2还要根据不同轮胎厂、不同硫化环境、不同的胶料配方来设计不同深度、宽度和角度。

34.具体的,排气线2连通侧板本体1的两个侧边配合面,侧板本体1两侧设有若干侧板花纹块配合面气线6和侧板钢圈配合面气线7与若干条排气线2对应连通,排气线2向两侧边配合面延伸时,排气线2深度逐渐变深,和/或,排气线2宽度逐渐变宽,作为一较佳的实施例:侧板本体1中间排气线2尺寸x=0.5mm/y=0.6mm,侧板本体1两侧边排气线2尺寸为 x=1.5mm/y=1.5mm,排气线2尺寸自侧板本体1中间向侧板两侧边圆滑过渡。

35.上述结构充分结合胎坯在硫化过程中与侧板本体1内侧型腔面接触时的特点,将先接触胎坯处的排气线2尺寸逐步向后接触胎坯处排气线2尺寸变大,从而提高了胎侧的排

气效果。

36.作为另一较佳的实施例,本实用新型侧板本体1上还可以设置上部分排气孔,尺寸渐变排气线2与排气孔连通,借助排气线2降低原来的排气孔的数量,减少了胶毛或省去了胶毛,使得轮胎外观更整洁、更漂亮,还大大降低了排气孔堵塞问题,提高了轮胎的硫化效率,进一步排气孔减少还降低了模具的加工难度和加工成本。

37.由于大部分侧板本体1内侧型腔面上设有若干图文槽5,而为避免图文槽5底部由于排气不畅,造成图文缺胶,需要在图文槽5底部增加气孔用于排气,如图7所示,由于图文不规则每个拐角部位一般都需要添加气孔,这样大大增加了模具加工的成本和难度,为减少上述气孔的数量,本实用新型每个图文槽5底部均设有图文排气孔3和图文排气线4,如图5、图 6所示,图文排气孔3只需要设置在图文的部分拐角部位,然后将图文排气线4与图文排气孔 3连通,来减少气孔的数量,通过对比可以发现,本实用新型图文排气孔数量减少了8个,这样大大增加了模具加工的成本和难度。

38.具体的排气原理:

39.轮胎硫化时,在胶囊内压的作用下,模具与胎坯之间的气体通过侧板本体1内侧型腔面排气线2进入两配合面排气线2,将气体排到模具外。如图8所示,具体气体流动方向为:模具型腔内气体

→

侧板本体1内侧型腔面排气线2

→

配合面排气线2

→

模具外。

40.应当理解,这些实施例的用途仅用于说明本实用新型而非意欲限制本实用新型的保护范围。此外,也应理解,在阅读了本实用新型的技术内容之后,本领域技术人员可以对本实用新型做各种改动、修改和/或变型,所有的这些等价形式同样落于本技术所附权利要求书所限定的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1