注射成型系统中的稳定的自适应液压系统压力的制作方法

注射成型系统中的稳定的自适应液压系统压力

背景技术:

1.希望在包括例如注射成型系统的液压系统中将能量消耗最小化。在该液压系统中消耗的能量是系统的各种特性的函数,使得改变这些特性中的一者或多者将改变消耗的能量。

2.具体地,众所周知,液压系统所需的功率可以定义为液压流体压力乘以其体积流速。体积流速又可以定义为液压流体流横截面积乘以流速。

3.在注射成型系统中,流动横截面积和流速(换句话说,尺寸和速度)的流速输入对应于致动器的那些特性。因此,注射成型系统的液压动力可定义为系统压力乘以致动器横截面积乘以致动器速度。为了减少能量消耗,必须减少这三个参数-系统压力、致动器面积和致动器速度中的一者或多者。

4.因为注射成型系统具有固定的致动器尺寸,所以在注射成型系统的操作期间减小其尺寸是不可行的。虽然可以减小致动器速度,但这是不希望的,因为致动器速度和系统输出直接相关,所以减小速度将减小输出。

5.因此,为了在保持输出的同时降低能量消耗,最可行的选择是降低系统压力。图1是大体上图示注射成型系统中的系统压力、能量和输出之间的关系的曲线图。当在注射成型系统中减小系统压力时,在给定量的输出下消耗的比能量也减小。

6.液压系统可以被设计成在多个处理周期上操作,并且在每个周期期间可以发生各种功能。在注射成型系统中,这些功能可在高水平上涉及模具的夹持、塑料材料的注射、注射塑料的冷却和成型部件的弹出。更具体地,这些功能可包括例如模具闭合、夹持、注射填充、注射保持、松开、模具打开、向前脱模、向后脱模、转移、包装和运送等。这些功能具有不同的压力要求,因此在注射成型系统周期内,执行这些功能所需的压力可具有较大波动的值。对于给定的功能,所需压力也可以在注射成型系统的不同部件处变化,例如,在泵(一个或多个)、蓄压器(一个或多个)、夹具供应器和注射供应器处的压力可以具有不同的值。为了使注射成型系统操作,其系统压力必须具有至少与周期中的组件压力的最大所需值一样大的值。然而,在系统压力大于部件压力的最大要求值的程度上,该余量表示不必要地消耗的过量能量。图2a和2b是图示用于注射成型系统中的注射供应的系统压力的此余量的曲线图。在该示例中,系统压力从图2a中的220巴降低到图2b中的190巴,从而降低了超过峰值部件压力的过剩系统压力,并且由此降低了系统消耗的能量。

7.wo 2010/144993和us2015/0037448a1中公开了已知us2015/0037448a1中,包括经由其中公开的额外参考文献。

技术实现要素:

8.在本发明的一个方面,提供了被配置为在多个周期中操作的注射成型系统。该系统包括泵组件、可操作地连接到泵组件的比例泵控制阀、传感器和控制器。比例泵控制阀被配置为提供与比例泵控制阀内的液压流体的压力大小相等的注射成型系统的可变压力设定点。该传感器被配置为检测该比例泵控制阀内的压力液压流体的量值并且向该控制器发

送表示该可变压力设定点的信号。控制器被配置为控制流出比例泵控制阀的液压流体的流速。该可变压力设定点被配置为基于流出该比例泵控制阀的液压流体的流速而改变。该控制器被配置为用于执行该可变压力设定点与目标压力值的比较。在执行可变压力设定点与目标压力值的比较时,控制器被配置为,当目标压力值小于可变压力设定点至少预定下限时,(i)将可变压力设定点减小到减小的可变压力设定点,以及(ii)直到泵组件在减小的可变压力设定点操作多个稳定周期,才从减小的可变压力设定点进一步减小可变压力设定点。

9.本发明的其他方面和特征在权利要求中确定。

10.对于本领域的技术人员来说,通过阅读下面结合附图对非限制性实施例的详细描述,非限制性实施例的其他方面和特征将变得显而易见。

附图说明

11.当结合附图时,通过参考以下非限制性实施例的详细描述,可以更全面地理解非限制性实施例,其中:

12.图1描绘了示出作为系统压力和输出的函数的比能的曲线图;

13.图2a描绘了示出注射压力和系统压力随时间变化的曲线图;

14.图2b描绘了示出注射压力和较低系统压力随时间变化的曲线图;

15.图3描绘了注射成型系统的示例;

16.图4描绘了液压回路的第一示例;

17.图5描绘了液压回路的第二示例;

18.图6描绘了该控制器在该液压系统上的示例性过程的流程图;以及

19.图7描绘了图表,该图表显示了完成周期次数上的可变压力设定点值。

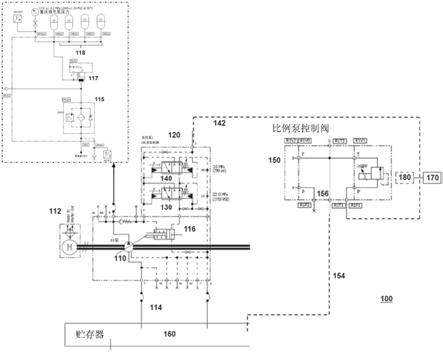

20.附图不一定是按比例绘制的,并且可以通过虚线、图形表示和片断图来图示。在某些情况下,可能已经省略了对于理解这些实施例不是必需的细节(和/或使其他细节难以察觉的细节)。

具体实施方式

21.本发明涉及液压系统。在下面描述的本发明的具体实施例中,液压系统用作注射成型系统的一部分。然而,所属领域的技术人员将认识到,液压系统可用于注射成型系统以外的系统中。

22.现在参考图3,示出了注射成型系统900的示例。成型系统900被配置为支撑并使用本发明的液压回路,包含图4和图5的示例。注射成型系统900的其他方面和组件可为已知的,且可包含wo 2010/144993和us 2015/0037448a1中所公开的那些方面和组件,包含其中所公开的参考文献。例如,在us2015/0037448a1中描述了图3中描述的注射成型系统900的各方面。根据图3的示例,注射成型系统900包含(且不限于)挤压机组件、夹具组件、浇道系统和/或模具组件918。举例来说,挤压机组件902被配置为在使用中制备经加热的可流动树脂,且还被配置为将树脂从挤压机组件902朝向浇道系统916注射或移动。挤压机组件902的其他名称可包括“注射单元”、“熔体制备组件”等。作为示例,夹具组件904包括(并且不限于):固定压板906、可移动压板908、杆组件910、夹持组件912和/或锁定组件914。固定压板

906不移动;也就是说,固定压板906可相对于地面或地板固定地定位。可移动压板908被配置为可相对于固定压板906移动。压板移动机构(未描绘但已知)连接到可移动压板908,且压板移动机构被配置为在使用中移动可移动压板908。杆组件910在可移动模板908和固定模板906之间延伸。举例来说,杆组件910可具有定位在相应固定压板906和可移动压板908的拐角处的四个杆结构。杆组件910被配置为将可移动压板908链接到固定压板906。夹持组件912连接到杆组件910。固定压板906被配置为支撑(或被配置为定位)夹持组件912的位置。锁定组件914连接到杆组件910,或可替代地连接到可移动压板908。锁定组件914被配置为相对于可移动压板908选择性地锁定及解锁杆组件910。举例来说,浇道系统916附接到固定压板906或由固定压板906支撑。浇道系统916被配置为从挤压机组件902接收树脂。举例来说,模具组件918包含(且不限于):模具腔组件920和可相对于模具腔组件920移动的模具腔组件922。模具腔组件922附接到可移动压板908或由其支撑。模具腔组件920附接到浇道系统916或由浇道系统916支撑,使得模具腔组件922面向模具腔组件920。浇道系统916被配置为将树脂从挤压机组件902分配到模具组件918。

23.在操作中,可移动压板908朝向固定压板906移动,使得模腔组件920抵靠模具腔组件922闭合,使得模具组件918可界定被配置为接纳来自浇道系统916的树脂的模腔。锁定组件914经啮合以锁定可移动压板908的位置,使得可移动压板908不再相对于固定压板906移动。然后接合夹持组件912以在使用中向杆组件910施加夹持压力,使得夹持压力然后可以传递到模具组件918。挤压机组件902在使用中将树脂推动或注射到浇道系统916,接着浇道系统916将树脂分配到由模具组件918界定的模腔结构。一旦模具组件918中的树脂固化,便停用夹持组件912以从模具组件918移除夹持力,且接着停用锁定组件914以允许可移动压板908远离固定压板906移动,且接着可从模具组件918移除成型物件。

24.应了解,注射成型系统900可包括两个以上压板。根据一示例,注射成型系统900包含(且不限于)第三压板(未描绘),其也称为“夹持压板”,其在此项技术中是已知的且因此在本文中不再更详细地描述。

25.现在参考图4,液压回路的示意图以100示出。液压回路100被配置为致动注射成型系统900的一个或多个功能,例如,模具闭合、夹持、注射填充。根据图4的示例,液压回路100包括泵组件110、马达组件112、泵致动器组件116、液压流体过滤器115、蓄压器止回阀117、一个或多个蓄压器组件118、泵补偿器阀组件120、比例泵控制阀150、贮存器160和控制器170。

26.泵组件110被配置为将液压流体从贮存器160泵送到液压回路100的其他部件。在当前示出的实施例中,泵组件110是可变排量活塞泵,但是如本领域技术人员已知的,泵组件110没有特别限制并且可以包括固定排量泵和可变排量泵。泵组件110可操作地连接到马达组件112、贮存器160和一个或多个蓄压器组件118。泵组件110还可操作地连接到阀并被配置为由阀控制。例如,控制阀150被配置为通过改变泵组件110的排量来控制泵组件110。可替代地,如果如此配备,则可以用变速马达来控制该泵,可以控制rpm,或者可以控制rpm和排量。

27.马达组件112被配置为驱动泵组件110的运动。在当前示出的实施例中,马达组件112是固定rpm马达,尽管其没有特别限制并且可包括可变rpm马达或伺服马达。马达组件112可操作地连接到驱动器并被配置为由驱动器控制。例如,伺服驱动器或变频驱动器被配

置为通过改变其rpm或转矩极限来控制电动机组件120。

28.一个或多个蓄压器组件118被配置为用于在由泵组件110产生的压力下储存液压流体。一个或多个蓄压器组件118经由蓄压器止回阀117和液压流体过滤器115可操作地连接到泵组件110。蓄压器止回阀117被配置为在马达组件112不工作时防止一个或多个蓄压器组件118通过液压流体过滤器115和泵组件110排出。液压流体过滤器115被配置为过滤流向一个或多个蓄压器组件118的液压流体。

29.泵补偿器阀组件120被配置为控制到致动器组件116和到比例泵控制阀150的液压流体流,同时液压流体压力具有在预设设定点之外的值。泵补偿器阀组件120可操作地连接到泵组件110、致动器组件116和比例泵控制阀150。泵补偿器阀组件120包括最大泵补偿器阀130和最小泵补偿器阀140。最大泵补偿器阀130被配置为提供注射成型系统900的预设最大压力设定点,且最小泵补偿器阀140被配置为提供注射成型系统900的预设最小压力设定点。在一个示例性实施例中,该预设最大压力设定点是230巴并且该预设最小压力设定点是20巴。在示例性实施例中,最大泵补偿器阀130和最小泵补偿器阀140中的每一个包括设定螺钉,其被配置为在注射成型系统900的操作之前被调节;调节螺钉的调节改变由相应的泵补偿器阀施加的弹簧力的值,并因此改变其预设压力设定点。泵组件110被配置为当液压流体压力达到预设的最大压力设定点时减小冲程,从而维持该压力值。特别地,当系统压力(i)低于最小值时,阀140引导流体通过控制阀150流向贮存器160,从而使泵达到最大排量,(ii)越过最小阈值,(iii)越过最大阈值,以及(iv)高于最大值时,阀130阻止流体流向贮存器160并通过控制阀150,从而使泵达到最小排量。

30.致动器组件116被配置为向泵内部旋转斜盘施加力。该力用于例如改变泵组件110的排量。

31.比例泵控制阀150被配置为在阀130和140的末端限制内提供注射成型系统900的可变压力设定点,且借此控制注射成型系统900的系统压力。比例泵控制阀150可操作地连接到贮存器160。在当前示出的实施例中,比例泵控制阀150经由供应管线154可操作地连接到贮存器160。比例泵控制阀150可操作地连接到传感器180。传感器180被配置为检测比例泵控制阀150内的压力,并将表示由传感器180检测到的压力的信号发送到控制器170。在当前示出的实施例中,传感器180是换能器。比例泵控制阀150可操作地连接到控制器170并被配置为由控制器170控制。例如,控制器170被配置为向比例泵控制阀150发送电压信号。比例泵控制阀150被配置为在接收到电压信号时允许液压流体流到贮存器160,并由此提供低于预设最大压力设定点的可变压力设定点。在示例性实施例中,比例泵控制阀150是可变位移阀,由此,由控制器170发送的电压信号支配比例泵控制阀150内的阀芯的位置,从而使比例泵控制阀150的孔口根据电压信号改变尺寸,使得液压流体以变化的流速或根本不沿供给管路154流到贮存器160。以此方式,比例泵控制阀150的孔口尺寸的改变改变了流经比例泵控制阀150的液压流体的压力,因此改变了可变压力设定点并且最终改变了系统压力。贮存器160被配置为液压流体源和液压流体容器。

32.液压回路100因此被配置为执行以下操作。当马达组件112操作以致动泵组件110的运动时,泵组件110将液压流体从贮存器160泵送到泵补偿器阀组件120,并且又泵送到致动器组件116和比例泵控制阀150。泵组件110还将液压流体泵送到一个或多个蓄压器组件118。在存在从控制器170到比例泵控制阀150的电压信号的情况下,液压流体被限制或不允

许从比例泵控制阀150流到贮存器160,并因此流到致动器组件116。如果没有电压信号,阀150将不限制油流,并且“孔口”将处于最大尺寸。泵控制电路中的压力将降低。如果达到控制阀140的最小压力设定,控制阀140将关闭或限制流入软管142的油流,使流转向致动器116,以试图增加排量并将泵压力增加到最小设定点以上。当泵组件110继续在液压回路100内泵送液压流体时,对应于注射成型系统900的系统压力的液压流体的压力将继续增加。在比例泵控制阀150或控制器170发生故障的情况下,最大压力补偿器阀130进行控制,并且系统压力将升高直到它等于预设的最大压力设定点。在正常操作中,比例泵控制阀150控制,并且系统压力将升高直到它等于可变压力设定点,如基于由控制器170发送的电压信号所确定的。根据一个或多个系统参数,电压信号将在操作期间改变,导致可变压力设定点的相应改变,并因此实现自适应系统压力。

33.现在参考图5,根据另一实施例的液压回路的示意图以200示出。液压回路200被配置为致动注射成型系统900的一个或多个功能。根据图5的示例,液压回路200包括第一泵组件110、第一致动器组件116、第一泵补偿器阀组件120、第二泵组件210、第二致动器组件216、第二泵补偿器阀组件220、马达组件112、液压流体过滤器115、蓄压器止回阀117、一个或多个蓄压器组件118、比例泵控制阀150、贮存器160和控制器170。

34.应了解,根据本文的教示,注射成型系统900还可适于利用与比例泵控制阀150一起工作的三个泵组件。根据本文的教示,注射成型系统900还可适于通过增加比例泵控制阀150的大小/输出/容量或比例泵控制阀的量来利用甚至更多数目的泵组件,以确保足够的液压流体可流动到贮存器160。

35.现在参看图6,在1000处展示成型系统900上的控制器170的实例过程的流程图。

36.在步骤1010处,控制器170检查注射成型系统900是否处于生产周期中。生产周期与其他周期模式(比如,当注射单元未接合且即使模具在每一周期中闭合和打开也不制造零件时的干燥周期。干燥周期有时称为空周期。生产周期有时称为正常周期。例如,如果注射成型系统900处于以下模式中的任何一种,则可以认为其不处于生产周期中:空闲、校准、模具设置、手动、干燥周期、工厂测试、semi、顶出器助力器有效和模具排气清洁周期。如果是,则过程1000移动到步骤1020。如果否,则过程1000移动到步骤1025。

37.在步骤1020,控制器170检查是否已经完成预定数量的基线周期。在自动启动之后的第一个周期被计数为1,任何随后的周期将计数增加1。“自动启动”是指生产周期模式的启动。如果预定义数目是10,则当计数达到10时完成预定义数目的周期。如下面进一步讨论的,基线周期可以结合过程1000的启动和当重新启动压力适配时过程1000的进一步迭代来执行。如果是,则过程1000移动到步骤1030。如果否,则过程1000移动到步骤1025。

38.在步骤1025,泵组件110以预定的标准压力值运行预定数量的基线周期。这样预定的标准压力由控制器170设定,并且需要在由阀140设定的最小极限和阀130设定的最大极限之间的范围内。在单独的示例性实施例中,基线周期的预定数目是10个周期和20个周期,尽管根据本发明可以选择不同的基线周期的预定数目。过程1000然后可以移动到步骤1026。

39.在步骤1026,控制器170确定并记录注射成型系统900的基线性能。基准性能是指注射成型系统900的一个或多个功能,并且可以包括以下功能的持续时间,以及其他功能:模具闭合、模具打开、夹紧、松开和/或顶出-向前。基于来自与功能相关联的一个或多个传

感器(例如换能器)的测量来确定基线性能。当前实现方式中的基线性能具体地关于运动时间,尽管它可以扩展到任何其他标准。过程1000然后可以移动到步骤1120。

40.在步骤1030,控制器170确定并设定目标压力值。目标压力值小于预定的标准压力值,但不足以小到导致偏离在步骤1026确定的基线性能。在示例性实施例中,控制器170将目标压力值设定为注射成型系统900的一个或多个功能所施加的压力值的下限中的最高值。这些函数可以包括例如在步骤1026期间测量的函数。在示例性实施例中,使用测量和数学模型来确定压力值的下限。即,对于任何给定的函数,该函数的压力值的下限可以基于其机械特性的测量,其机械特性的数学模型或两者来确定,其中下限是由测量或模型确定的压力值的较大值。可以测量的函数的机械特性包括力、压力、加速度和速度,并且与该函数相关联的物理特性(包括质量和面积)可以与该函数的机械特性一起使用以确定其压力下限。数学模型例如可以用于足够快或动态的函数,以便限制测量的精度,用于估计传递那些函数的性能所需的最小压力。过程1000然后可以移动到步骤1040。

41.在步骤1040,控制器170检查一个或多个蓄压器组件118的压力是否低于预定的蓄压器压力极限。在单独的示例性实施例中,尽管根据本发明可以选择不同的预定蓄压器压力极限,但是预定蓄压器压力极限是170巴和174巴。如果是,则过程1000移动到步骤1045。如果否,则过程1000移动到步骤1050。

42.在步骤1045中,控制器170将该可变压力设定点增加一个量值,该量值等于该一个或多个蓄压器组件118的压力与该预定蓄压器压力极限之间的差值。过程1000然后可以移动到步骤1050。

43.在步骤1050,控制器170检查周期/功能持续时间是否长于在步骤1026确定的相应基线持续时间。如果是,则过程1000移动到步骤1055。如果否,则过程1000移动到步骤1060。

44.在步骤1055,控制器170在步骤1075中将目标压力值增加到最近一次下降之前的设定点值。然后,过程移动到步骤1060。

45.在步骤1060处,控制器170检查目标压力值是否大于注射成型系统900的可变压力设定点。如果是,则过程1000移动到步骤1065。如果否,则过程移动到步骤1070。

46.在步骤1065,控制器170将可变压力设定点增加到目标压力值。在示例性实施例中,控制器170通过使比例泵控制阀150减小到贮存器160的液压流体的流率来实现。然后,过程移动到步骤1080。

47.在步骤1070,控制器170检查自可变压力设定点的最近减小以来是否已完成预定数目的稳定周期。出于步骤1070的目的,在已经完成预定数目的基线周期之后的周期中,自最近目标压力降低以来,认为已经完成预定数目的稳定周期。由于基线周期的数目被选择为大于稳定周期的数目,因此不需要在基线周期之后立即重复稳定周期的数目。在示例性实施例中,预定数目的稳定周期是5个周期,尽管根据本发明可以选择不同的预定数目的稳定周期。如果是,则过程1000移动到步骤1075。如果否,则过程1000移动到步骤1080。

48.在步骤1075,控制器170将可变压力设定点减小到接近目标压力值的值。在示例性实施例中,控制器170通过使比例泵控制阀150增加到贮存器160的液压流体的流率来实现。在一个示例性实施例中,该可变压力设定点的减小等于或近似等于该可变压力设定点与该目标压力值之间的差值的一个预定百分比。在一个示例性实施例中,该可变压力设定点的减小还被限制成使得它在压力值的预定界限内或大致在该预定界限内。例如,预定百分比

可以是61.8%,并且预定界限可以是1巴至10巴,包括1巴和10巴,尽管根据本发明可以选择不同的压力值的预定百分比和/或预定界限。在这个示例中,如果该可变压力设定点的降低将大于该上限,则它被限制在该上限,而如果该可变压力设定点的降低将小于该下限,则它不发生,并且替代地该可变压力设定点不存在变化。过程1000然后可以移动到步骤1080。

49.在步骤1080,当适用时,控制器170设置可变压力设定点的更新值。过程1000然后可以移动到步骤1090。

50.在步骤1090,控制器170检查相关的设定点是否已经改变。作为非限制性示例,相关设定点可由注射成型系统900的操作者改变,且包括但不限于以下设定点:如果是,则过程1000移动到步骤1095。如果否,则过程1000然后移动到步骤1100。

51.在步骤1095处,控制器170致使注射成型系统900重新开始压力调适并重新建立基线性能。例如,通过处理未完成的预定数量的基线周期来这样做。过程1000然后可以移动到步骤1020。

52.在步骤1100,控制器170检查保持/冷却时间是否已经减少。如果是,则过程1000移动到步骤1105。如果否,则过程1000移动到步骤1110。保持时间和冷却时间是hmi上的用户设定点,并且如果它们被用户改变,则控制器保持跟踪。控制器记录变化的事件、量和方向(增加或减少)。

53.在步骤1105,控制器170增加可变压力设定点以补偿蓄压器增压持续时间的减少。蓄压器增压通常发生在喷射保持和喷射冷却功能期间,其中油耗最小。如果蓄能器充电持续时间减小,则一个或多个蓄能器组件118的压力将减小并且可能不能支持当前周期的剩余功能,比如松开和模具打开。在示例性实施例中,使用在最小油耗状态下校准的蓄压器增压速率来执行对蓄压器增压持续时间的减少的补偿。例如,最小油耗的状态可以包括夹持和注射保持功能,而不包括传送和包装功能。在一个示例性实施例中,控制器170通过使比例泵控制阀150减小到贮存器160的液压流体的流速来增加可变压力设定点。过程1000然后可以移动到步骤1110。

54.在步骤1110,泵组件110在减压下操作。过程1000然后可以移动到步骤1120。在步骤1110,泵组件110运行除经受1025中的条件的那些周期或模式之外的所有周期。

55.在步骤1120,过程1000继续并移动到步骤1010。

56.如示例性过程1000所例示,注射成型系统900可操作以基于系统的一个或多个输入来调适注射成型系统900的系统压力。

57.现在参考图7,在600处示出了在注射成型系统900的示例操作中在周期内的可变压力设定点的曲线图。在曲线图600中,y轴是以巴为单位测量的可变压力设定点,x轴是完成的周期数。

58.在周期1之前,可变压力设定点约为220.0巴。在执行过程1000的示例性实施例中,这表示预定的标准压力值。在该预定标准压力值下,该可变压力设定点低于该预设最大压力设定点,该预设最大压力设定点在该示例中是230巴。

59.从周期1到周期10,泵组件110在大约220.0巴的可变压力设定值下运行10个周期。在执行过程1000的示例实施例中,这表示过程1000重复通过步骤1025达预定数量的基线周期—这里为10个周期。

60.在周期11期间,可变压力设定点降低到大约210.0巴。在执行过程1000的示例性实

施例中,这表示过程1000现在在单个迭代内进行到步骤1030和步骤1075。更具体地,在步骤1030,目标压力值被设定为小于预定标准压力值的值。在步骤1070中,控制器170确定预定数量的基线周期是用周期10完成的,因此在步骤1075中,它将可变压力设定点降低到接近目标压力值的值-这里是大约210.0巴。

61.从周期11到周期15,泵组件110在大约210.0巴的可变压力设定值下运行5个周期。在执行过程1000的示例性实施例中,这表示过程1000从如上所述的步骤1075进行到步骤1110,然后直接进行到步骤1070和步骤1080而不是步骤1075再重复4个周期,总共是预定数目的稳定周期,这里是5个周期。

62.在周期16期间,可变压力设定点降低到大约200.0巴。在执行过程1000的示例性实施例中,这表示过程1000再次在单次迭代内进行步骤1030和步骤1075。在步骤1070中,控制器170确定预定数目的稳定周期是用周期15完成的,因此在步骤1075中,它将可变压力设定点降低到接近目标压力值的值-这里是大约200.0巴。

63.从周期16到周期20,泵组件110在大约200.0巴的可变压力设定值下运行5个周期。在执行过程1000的示例性实施例中,这表示过程1000再次从如上所述的步骤1075进行到步骤1110,然后直接进行到步骤1070和步骤1080而不是步骤1075再重复4个周期,总共是预定数目的稳定周期。

64.在周期21期间,可变压力设定点降低到大约193.8巴。在执行过程1000的示例性实施例中,这表示过程1000再次在单次迭代内进行步骤1030和步骤1075。在步骤1070中,控制器170确定预定数目的稳定周期是用周期20完成的,因此在步骤1075中,它将可变压力设定点降低到接近目标压力值的值-这里是大约193.8巴。

65.在周期22期间,可变压力设定点增加到大约200.0巴,表示等于在周期21期间发生的减小的增加。在执行过程1000的示例性实施例中,这表示过程1000在单次迭代内进行步骤1045和步骤1055中的任一者或两者,然后进行步骤1065。作为更具体的示例,这表示过程1000进行到步骤1050,在步骤1050处,控制器170确定最近测量的弹射器向前持续时间大于在基线性能期间确定的弹射器向前持续时间。因此,过程1000直接进行到步骤1055,并将目标压力值增加等于先前减小的量。在相同的迭代中,过程1000然后进行到步骤1060,在此控制器170确定该目标压力值大于该可变压力设定点,并且然后直接进行到步骤1065,在此控制器170将该可变压力设定点增加到该目标压力值-在此,大约200.0巴。在周期20中目标压力为190巴,在周期21中保持在190巴。在周期21结束时和开始周期22之前,控制器检测到周期时间或功能步骤时间的增加,它通过取消先前的压降将压力回滚到200巴。同时,控制器还将目标压力改变为与压力设定点相同,在这种情况下为200巴。从周期22到26,由于周期时间不受高于周期21中使用的压力(193.8巴)的压力(200巴)的影响,该算法不通过步骤1055。在步骤1030中由模型确定的目标压力保持在190巴(不修正为更高)。由于步骤1055由1050中的条件触发时出现的另一标准,步骤1075中描述的压降由1巴的小值限制。注意,在周期37中,周期时间再次受到影响,并且算法第二次触发步骤1055。在这种情况下,目标压力稳定在198巴。

66.从周期22到周期42,注射成型系统900以与上文论述的周期10到周期22的行为类似的行为操作。在执行过程1000的示例性实施例中,这表示过程1000进行稳定周期的迭代,可变压力设定点的一个周期减小,以及可变压力设定点的一个周期增大抵消了先前的减

小。

67.在周期42期间,可变压力设定点已经基本上收敛到目标压力值。在执行过程1000的示例性实施例中,这表示过程1000继续进行通过步骤1075,其中可变压力设定点等于或足够接近目标压力值,或者在步骤1075处其不降低。在一个示例性实施例中,其中目标压力值的最小降低必须是大约1巴,该可变压力设定点可以在该目标压力值之上1巴之内。

68.在周期42之后,泵组件110在稳定的可变压力设定点(这里,大约198.0巴)下运行不定次数的周期。在执行过程1000的示例性实施例中,这将继续直到事件引起目标压力的变化。

69.因此,在本发明的一个方面,曲线图600展示了可变压力设定点如何逐渐稳定地减小到最佳值。

70.应当理解,本发明不限于上述公开的示例性实施例。本发明旨在覆盖各种修改和等同布置,例如包括在权利要求的范围内。可以理解,上述实施例、系统、组件和其他项目可根据需要彼此连接以执行期望的功能和任务,这些功能和任务在本领域普通技术人员作出这样的组合和置换的范围内,而不必以明确的术语描述它们中的每一者。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1