使用发泡用模压机的物理发泡工艺的制作方法

1.本发明涉及用于制造鞋的内底(insole)、中底(midsole)、外底(outsole)等的基于物理发泡工艺(physical blowing agent based foaming)的高功能发泡体的制备方法,具体涉及因不使用化学发泡剂而环保,并且缩短加工时间,从而能够以低廉的成本制备物性经改善的发泡体的技术。另外,涉及将待发泡的树脂组合物投入到设置于发泡用模压机的型腔之后,注入并溶解气体,并且设置压力、泄压速度、温度等,从而调节发泡体的物性的工艺。

背景技术:

2.高分子发泡工艺可以粗分为化学发泡工艺和物理发泡工艺。化学发泡工艺是用于诸如制备制鞋工业中作为缓冲材料的内底(insole)或中底(midsole)等弹性聚合物(elastomer,弹性体)发泡体等多种领域,并且因工艺简单且生产性高而使用最为广泛的工艺。化学发泡工艺按照树脂与化学发泡剂的捏合、成型、加热、发泡的顺序进行。然而,在化学发泡工艺中,化学发泡剂(jtr-偶氮二甲酰胺(azodicarbon amide))受热分解,在生成气体的过程中,会产生甲酰胺(formamide)或氨(ammonia)等有害成分,这会引发环境问题,因此受到环保相关法规的限制。

3.最近,本领域正在开发物理发泡工艺,以改善该状况。该工艺直接向树脂注入并溶解气体,之后进行发泡。通过该物理发泡工艺制备的物理发泡产品用于高价的跑步鞋。

4.物理发泡工艺粗分为如下四个步骤:(a)向高压腔室内填充气体;(b)通过气体在高分子内的溶解和饱和,制备单相(single-phase)混合物;(c)通过加热或泄压来诱导混合物的热力学不稳定(thermodynamic instability),从而在高分子内生成气泡;(d)发泡。

5.其中,诱导热力学不稳定(thermodynamic instability)的方法粗分为(1)基于混合物加热的相分离(phase separation)和(2)基于瞬间泄压的相分离两种。

6.其中,(1)基于加热的发泡工艺为两步(2-step)加热发泡工艺,是物理发泡工艺中现今最为常用的方法。该工艺在低温的超高压高压釜(autoclave)中,使气体饱和,在约48小时后取出,然后在油浴(oil-bath)中加热,以使其慢慢发泡,因此存在的缺点在于,所需时间远远多于现有的化学发泡工艺时间,并且需要高压釜(autoclave)等昂贵的设备,因此生产成本非常高。另外,现有的物理发泡工艺只能够进行片状和珠状的发泡,因此需要通过后期加工处理进行成型。因此,需要(2)利用基于瞬间泄压的相分离的单步(1-step)工艺,以克服这些缺点,本发明经深入研究,提供了一种物理发泡工艺,该工艺能够简化工序,缩短时间,能够制备符合所需物性的发泡体。

7.(专利文献1)韩国授权公报第10-1771653号

技术实现要素:

8.技术问题

9.本发明的目的在于,解决上述的所有问题。

10.本发明的目的在于,提供环保且简化的工艺,从而以更低的成本制备物性经改善的发泡体。

11.本发明的目的在于,控制压力、温度等,从而根据需要来制备具备多种物性的发泡体。

12.技术方案

13.旨在达成上述的本发明的目的的同时实现后述的本发明的特征效果的本发明的特征构成如下。

14.根据本发明,提供一种使用发泡用模压机的物理发泡工艺,该工艺使用具备型腔的发泡用模压机来制备发泡体,其包括如下步骤:投入步骤,向型腔投入发泡用复合树脂;封闭步骤,使用发泡用模压机来封闭型腔;气体注入步骤,向型腔注入气体;常压保持步骤,使型腔内部保持恒压,并使气体溶解于发泡用复合树脂中;以及发泡步骤,开放型腔使该型腔的内部泄压,从而进行发泡。

15.根据本发明,在投入步骤中,投入的发泡用复合树脂可占型腔容积的50~100%。

16.根据本发明,在封闭步骤中,发泡用模压机可以以100~200kgf/cm2的压力封闭型腔;在气体注入步骤中,向型腔注入气体以使该型腔被加压至5~20mpa的设定压力;在常压保持步骤中,可以控制型腔内部以5~20mpa的压力保持1~100分钟,

17.根据本发明,在发泡步骤中,瞬间开放型腔使该型腔泄压,从而进行发泡,并且,在进行发泡的同时,使按照腔室形态发泡成型的发泡体脱模。

18.根据本发明,型腔内部可以保持50~200℃的温度,并且可以利用选自氮气、二氧化碳气体、超临界二氧化碳气体、氩气、氦气中的任意一种气体。

19.根据本发明,发泡用复合树脂的形态可以是片状或颗粒状的经加工的固态。

20.有益效果

21.本发明的使用发泡用模压机的物理发泡工艺因不使用化学发泡剂而环保,并且缩短加工时间,从而能够以低廉的成本制备物性经改善的发泡体。

22.另外,加工条件容易变更,从而能够调节发泡体的泡孔结构(cell structure),并能够以此调节包括撕裂强度(sts,split tear strength)和回弹性等在内的机械物性。

附图说明

23.图1放大示出了通过物理发泡制备的发泡体和通过化学发泡制备的发泡体。

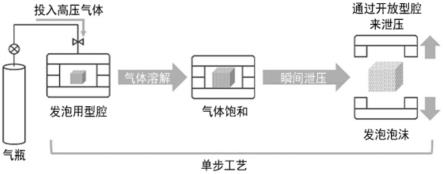

24.图2概略地示出了物理发泡工艺。

25.图3是示出本发明的使用发泡用模压机的物理发泡工艺的流程图。

26.图4示出了具备用于实施本发明的型腔的发泡用模压机。

具体实施方式

27.以下,通过本发明的优选实施例对本发明的构成及作用进行更加详细说明。只是,这些是作为本发明的优选的示例示出,无论以何种含义解释,本发明也都不限于此。另外,对于本领域技术人员能够充分地从技术上推导而没有困难的事项,进行省略。

28.实施例1

29.向80g的片(sheet)状的发泡用复合树脂添加成核剂(caco3,4g)和交联剂(dcp,

0.48g)之后,投入到压力型腔,以150kgf/cm2的模压机的压力封闭型腔之后,向型腔填充15mpa的氮气。之后,在型腔的温度为170℃的条件下,使气体在树脂中饱和40分钟之后,瞬间开放型腔,从而制备发泡体。

30.实施例2

31.除了将型腔的温度控制为90℃以外,以与实施例1相同的方式进行。

32.实施例3

33.除了将型腔的温度控制为110℃以外,以与实施例1相同的方式进行。

34.实施例4

35.除了将型腔的温度控制为130℃以外,以与实施例1相同的方式进行。

36.实施例5

37.除了将型腔的温度控制为150℃以外,以与实施例1相同的方式进行。

38.实施例6

39.除了将型腔的温度控制为180℃以外,以与实施例1相同的方式进行。

40.实施例7

41.除了将气体饱和时间控制为20分钟以外,以与实施例1相同的方式进行。

42.实施例8

43.除了将气体饱和时间控制为30分钟以外,以与实施例1相同的方式进行。

44.比较例:化学发泡工艺

45.为了在相同的条件下对物理发泡和化学发泡进行比较,对除了化学发泡剂以外的添加剂的种类及剂量进行统一,并添加化学发泡剂(jtr,8.32g)和发泡助剂(zno,2.4g),以制备试样。

46.实验例:物性评价

47.以通过上述实施例、比较例制备的发泡体作为对象,按照下表1进行物性评价。

48.表1

[0049][0050]

基于温度的试验结果如下表2所示。

[0051]

表2

[0052]

温度(℃)sts(kgf/cm)回弹性(%)硬度(asker c)密度(g/cc)90-51410.32110-53400.27130-56390.221502.461330.181702.767320.171802.562320.15

[0053]

基于时间的试验结果如下表3所示。

[0054]

表3

[0055]

饱和时间(分钟)回弹性(%)硬度(asker c)密度(g/cc)2057320.203060310.154062310.14

[0056]

物理发泡与化学发泡的对比发泡试验及物性评价结果如下表3所示。图1的(a)放大示出了通过物理发泡制备的发泡体,图2的(b)放大示出了通过化学发泡制备的发泡体。

[0057]

表4

[0058][0059]

查看作为表1的物性评价结果的表2,能够确认sts和回弹性在型腔的温度上升至170℃的过程中呈增加的趋势,之后减小,并且能够确认密度随温度上升而减小。能够确认硬度与密度有着密切的关系,其随着温度上升而减小,当达到150℃时收敛于32。即,随着型腔的温度上升,能够预期发泡体的物性提高,并且在170℃时物性最佳。

[0060]

查看表3,可知随着发泡时间增加,回弹性增加,密度减小。因此,考虑到生产性,优选将气体饱和时间设置为40分钟左右,以制备高功能低比重高弹性发泡体。

[0061]

查看表4,能够确认与化学发泡相比发泡倍率有所下降,但sts、回弹性、硬度、密度全部增加。尤其是,sts、回弹性、硬度值大大提高。

[0062]

因此,能够确认可根据需要而通过本发明的物理发泡工艺来制备具有多种物性的发泡体,并且与化学发泡相比,能够制备缩短所需时间且具有经改善的物性的发泡体。

[0063]

以上,参照附图并结合优选实施例对本发明进行了详细说明,但本发明的技术思想的范围不限于这些附图和实施例。因此,本发明的技术思想的范围内能够存在多种变形例或范围等同的实施例。因此,本发明的技术思想的权利范围应当由权利要求书来解释,并且与之等效或等同范围内的技术思想应当被解释为属于本发明的权利范围。

[0064]

实施方式

[0065]

发明人在对发明进行说明时可以选择恰当的术语或词语,或对其进行定义以进行说明,此时,对所使用的术语或词语的解释不应限定于通常所使用的含义,而是应当鉴于发明人的意图,以符合发明中所实现的技术思想的方式进行解释。

[0066]

因此,本说明书及权利要求书中所使用的术语或词语不应当被视为限定于通常所使用的含义。下述的内容仅为本发明的优选的实施例,并非完全代表或限定本技术思想,因此,可以存在本领域技术人员能够容易地替换的要素及属于等同范围的示例。

[0067]

以下,基于上述的原则,参照附图,对本发明的使用发泡用模压机的物理发泡工艺进行详细说明。

[0068]

高分子发泡工艺可以粗分为化学发泡工艺和物理发泡工艺。化学发泡工艺的工艺简单,生产性高,是利用最为广泛的工艺,用于制备鞋中底(midsole)用弹性聚合物(elastomer,弹性体)发泡体等多种领域,但因环境问题等理由而受到制约。

[0069]

为此,正在开发物理发泡工艺,如图2所示,物理发泡工艺包括如下步骤:向高压腔室内填充高分子和气体;使气体在高分子内溶解并饱和,以制备单相(single-phase)混合物;诱导混合物的热力学不稳定(thermodynamic instability),以使其相分离(pahse-separation),从而在高分子内生成气泡;进行发泡。

[0070]

其中,诱导混合物的热力学不稳定(thermodynamic instability)的步骤可分为基于混合物加热的方法或基于泄压的方法。

[0071]

本发明采用了其中的同时进行发泡和成型的单步(1-step)泄压发泡工艺,并提出了一种物理发泡工艺,该工艺在制备鞋的中底时需要与现有的化学发泡工艺差不多的总工

时(40~60分钟),并且工艺的加工条件容易变更,并能够以此调节发泡体的物性。

[0072]

以下,说明书中使用了kgf/cm2和mpa两种压力的单位。此时,1mpa约等于10.197162kgf/cm2。

[0073]

根据本发明的一实施例,如图3所示,使用发泡用模压机的物理发泡工艺可以包括投入步骤、封闭步骤、气体注入步骤、常压保持步骤、发泡步骤。

[0074]

投入步骤是向型腔投入发泡用复合树脂的步骤。此时所投入的发泡用复合树脂可以是包含乙烯-乙酸乙烯聚合物(eva)和乙烯弹性体(elastomer)的树脂,但不限于此。

[0075]

乙烯-乙酸乙烯聚合物(ethylene-vinyl acetate,eva)是由乙烯与乙酸乙烯(vinyl acetate)共聚而成的聚合物,乙烯弹性体则表示由乙烯与α-烯烃共聚而成的聚合物。

[0076]

型腔(cavity)也被称作模具(mold),表示在组装塑模等时形成的空间及形成有该空间的装置。因此,发泡用复合树脂能够填充于型腔内侧并进行发泡。此时,如图4所示,型腔可以安装于发泡用模压机。根据本发明的一实施例,所述发泡用复合树脂可以是片状或颗粒状(pellet)、线状成型体等经加工的固态或粉末状。此时,投入的发泡用复合树脂占型腔总容积的50~100%。

[0077]

封闭步骤是使用发泡用模压机来封闭型腔的步骤。根据本发明的一实施例,发泡用模压机能够以100~200kgf/cm2的压力封闭型腔。

[0078]

气体注入步骤是向型腔注入气体的步骤。根据本发明的一实施例,能够向型腔注入气体以使该型腔被加压至5~20mpa的设定压力。当被加压至5mpa以下的压力时,注入气体渗入到发泡用复合树脂的效率降低,当被加压至20mpa以上的压力时,会加重装置负荷。此时,所注入的气体可以是选自氮气、二氧化碳气体、超临界二氧化碳气体、氩气、氦气中的任意一种。

[0079]

常压保持步骤是使所注入的气体保持恒压,并使气体溶解于发泡用复合树脂的步骤。根据本发明的一实施例,型腔内部能够以5~20mpa的压力保持1~100分钟。此时,物理发泡工艺的总需要时间由所述常压保持步骤决定,可以优选保持30~70分钟,需要与现有的化学发泡差不多的工时。与通过加热来诱导热力学不稳定(thermodynamic instability)的现有的物理发泡工艺(加热法)相比,鉴于加热法使气体饱和并在约48小时之后取出发泡用复合树脂并进行加热以使其慢慢发泡这一点,本发明的物理发泡工艺显著地提高了时间效率。

[0080]

发泡步骤是开放型腔使该型腔的内部泄压,从而进行发泡的步骤。当瞬间开放型腔时,会放出加压气体,并且常压作用于型腔,从而诱导热力学不稳定(thermodynamic instability),并触发渗入到所述发泡用复合树脂的气体汽化,从而使发泡用复合树脂膨胀、发泡。

[0081]

另外,根据本发明的一实施例,在发泡步骤中,能够在进行发泡的同时,伴随按照腔室形态发泡成型的发泡体脱模的过程。像这样,当发泡和成型同时以单步(1-step)进行时,不需要通过后期加工来进行成型,因此优选。此时,发泡体能够形成为与型腔内侧空间的形状相对应的形状。

[0082]

根据本发明的一实施例,型腔能够保持50~200℃的温度,可以优选保持90~180℃的温度。

[0083]

根据本发明的实施例,能够在实施发泡工艺时,将发泡体的泡孔尺寸(cell size)控制为5μm~1mm。如图1的(a)所示,通过本发明的物理发泡工艺,能够控制泡孔尺寸(cell size),如将最大泡孔尺寸(cell size)控制为40μm等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1