一种隔离式PE管预制带生产风压膨胀切割装置的制作方法

一种隔离式pe管预制带生产风压膨胀切割装置

技术领域

1.本发明涉及一种pe管生产领域,尤其涉及一种隔离式pe管预制带生产风压膨胀切割装置。

背景技术:

2.pe管一般指聚乙烯管。pe管目前中国的市政管材市场,塑料管道正在稳步发展,pe管、pp

‑

r管、upvc管都占有一席之地,其中pe管强劲的发展势头最为令人瞩目。

3.一种pe管的生产需要进行预制带制作,一般是将合成的高密度pe混合原料经过挤出机得到圆管型料坯,之后将管状料坯通过锥形风压头,使风压头吹出压缩空气将料坯吹膨胀并使其逐渐拉伸扩张,之后将扩张得到的料坯顶端沿轴向切割开得到预制带,然而该处理步骤存在以下问题,首先风压头在对管状料坯进行风压膨胀处理时,由于风压头吹出的压缩空气会沿料坯未处理部分离开料坯,因此料坯各部分存在受压缩空气处理的时间不一致现象,最终导致料坯先通过风压头一端受压缩空气处理的时间短而得到的膨胀体紧致,后通过风压头一端受压缩空气处理的时间长而得到的膨胀体松垮,并且料坯在被风压头吹出的压缩空气进行膨胀处理时,料坯将随气流不断的发生抖动,使料坯各部分被膨胀处出现不一致的起皱现象,最终影响产品被表面的光滑度。

4.所以,急需一种可避免上述现象发生的自动化装置来解决问题。

技术实现要素:

5.为了克服料坯受风压头吹出的压缩空气处理时间不一致的原因,使先后经过风压头的料坯各部分出现松紧程度不一致的现象,并且料坯将随气流不断的发生抖动,使料坯各部分被膨胀处出现不一致的起皱现象的缺点,本发明要解决的技术问题:提供一种隔离式pe管预制带生产风压膨胀切割装置。

6.本发明的技术方案为:一种隔离式pe管预制带生产风压膨胀切割装置,包括有膨胀组件、支架台、切割组件和控制台;膨胀组件与支架台相连接;膨胀组件与切割组件相连接;切割组件与支架台相连接;控制台与支架台相连接。

7.进一步地,膨胀组件包括有主电机、第一转轴、第一锥齿轮、第二锥齿轮、第二转轴、第三锥齿轮、第一蜗杆、第三转轴、第一蜗轮、第一直齿轮、第一弧形辊、第四转轴、第二直齿轮、第一传动轮、第五转轴、第二传动轮、第二弧形辊、定型管、风压膨体、传送单元、第六转轴、第四锥齿轮、第三传动轮、缺齿轮、风压发生机件和输风管;主电机与支架台进行固接;第一转轴与支架台进行转动连接;主电机的输出轴与第一转轴进行固接;第一锥齿轮和第二锥齿轮均与第一转轴进行固接;在第一转轴一侧,第二转轴与支架台进行转动连接;第三锥齿轮和第一蜗杆均与第二转轴进行固接;第一锥齿轮与第三锥齿轮相啮合;在第二转轴一侧,第三转轴与支架台进行转动连接;第一蜗轮、第一直齿轮和第一弧形辊均与第三转轴进行固接;第一蜗杆与第一蜗轮相啮合;在第三转轴一侧,第四转轴与支架台进行转动连接;第二直齿轮和第一传动轮均与第四转轴进行固接;第一直齿轮与第二直齿轮相啮合;在

第四转轴一侧,第五转轴与支架台进行转动连接;第二传动轮和第二弧形辊均与第五转轴进行固接;第一传动轮通过皮带与第二传动轮进行传动连接;在第五转轴一侧,定型管与支架台进行固接;定型管与切割组件相连接;在定型管一侧,风压膨体与支架台进行固接;风压膨体与切割组件相连接;传送单元与支架台相连接;传送单元分别与风压膨体和定型管相连接;在第二锥齿轮一侧,第六转轴与支架台进行转动连接;第四锥齿轮、第三传动轮和缺齿轮均与第六转轴进行固接;第二锥齿轮与第四锥齿轮相啮合;第三传动轮与传送单元相连接;当缺齿轮与切割组件相连接时,切割组件进行工作;当缺齿轮不与切割组件相连接时,切割组件不工作;在第六转轴一侧,风压发生机件与支架台进行固接;输风管与支架台进行固接;输风管的两端分别与风压膨体的输入口和风压发生机件的输出管道进行固接。

8.进一步地,切割组件包括有第十转轴、第五直齿轮、第五传动轮、第六传动轮、第十一转轴、第七传动轮、第六直齿轮、第一环形滑块、第一环形齿杆、环形固定架、第一滚辊、第二环形滑块、第十二转轴、第八传动轮、第七直齿轮、环形架滑块、第二环形齿杆、第二滚辊和切割单元;第十转轴与支架台进行转动连接;第五直齿轮、第五传动轮和第六传动轮均与第十转轴进行固接;当缺齿轮的齿廓与第五直齿轮相啮合时,第五直齿轮转动;当缺齿轮的齿廓不与第五直齿轮相啮合时,第五直齿轮不转动;在第十转轴下方,第十一转轴与支架台进行转动连接;第七传动轮和第六直齿轮均与第十一转轴进行固接;第五传动轮通过皮带与第七传动轮进行传动连接;在第六直齿轮一侧,第一环形滑块与风压膨体进行滑动连接;第一环形齿杆与第一环形滑块一侧进行固接;第六直齿轮与第一环形齿杆相啮合;在第一环形滑块一侧,第二环形滑块与风压膨体进行滑动连接;环形固定架分别与第一环形滑块和第二环形滑块进行固接;环绕环形固定架设有复数组第一滚辊,并且第一滚辊与环形固定架进行转动连接;在第十一转轴一侧,第十二转轴与支架台进行转动连接;第八传动轮和第七直齿轮均与第十二转轴进行固接;第六传动轮通过皮带与第八传动轮进行传动连接;在第七直齿轮一侧,环形架滑块与定型管进行滑动连接;第二环形齿杆与环形架滑块进行固接;第七直齿轮与第二环形齿杆相啮合;环绕环形架滑块设有复数组第二滚辊,并且第二滚辊与环形架滑块进行转动连接;在环形架滑块上方,切割单元与支架台相连接;当缺齿轮与切割单元相连接时,切割单元进行工作;当缺齿轮不与切割单元相连接时,切割单元不工作。

9.进一步地,传送单元包括有塞块、第七转轴、第四传动轮、第三直齿轮、第八转轴、第四直齿轮、第二蜗杆、第九转轴、第二蜗轮和半球传送块;塞块与风压膨体的一端进行固接;第七转轴的依次与风压膨体、定型管、塞块和支架台进行转动连接;第四传动轮和第三直齿轮均与第七转轴进行固接;第三传动轮通过皮带与第四传动轮进行传动连接;在第三直齿轮上方,第八转轴与塞块进行转动连接;第四直齿轮和第二蜗杆均与第八转轴进行固接;第四直齿轮与第三直齿轮相啮合;在第八转轴一侧,第九转轴与塞块进行转动连接;第二蜗轮与第九转轴进行固接;第二蜗杆与第二蜗轮相啮合;在塞块上共设有两组第八转轴、第四直齿轮、第二蜗杆、第九转轴和第二蜗轮;四组半球传送块分别与两组第九转轴的上下端进行固接。

10.进一步地,切割单元包括有第十三转轴、第八直齿轮、第一转盘、第十四转轴、第二转盘、传动轴、传动杆、双滑块支架和切刀;第十三转轴与支架台进行转动连接;第八直齿轮和第一转盘均与第十三转轴进行固接;当缺齿轮的齿廓与第八直齿轮相啮合时,第八直齿

轮转动;当缺齿轮的齿廓不与第八直齿轮相啮合时,第八直齿轮不转动;在第十三转轴一侧,第十四转轴与支架台进行转动连接;第二转盘与第十四转轴进行固接;传动轴的两端分别与第一转盘和第二转盘进行传动连接;传动杆与传动轴进行传动连接;双滑块支架与支架台进行滑动连接;传动杆通过皮带与双滑块支架进行传动连接;切刀与双滑块支架进行固接。

11.进一步地,定型管为锥形设计。

12.进一步地,环形固定架的一侧等距设有五组切刀槽。

13.进一步地,环形架滑块的一侧等距设有五组切刀槽。

14.与现有技术相比,本发明的有益效果为:1、为克服料坯受风压头吹出的压缩空气处理时间不一致的原因,使先后经过风压头的料坯各部分出现松紧程度不一致的现象,并且料坯将随气流不断的发生抖动,使料坯各部分被膨胀处出现不一致的起皱现象的缺点;2、本发明装置设有:使用时先将装置放置且保持支架台稳定,外接电源,调控控制台调节装置,接着操作员将管状料坯从膨胀组件的一端塞入,由膨胀组件对进入膨胀组件中的管状料坯进行风压膨胀处理,同时膨胀组件将料坯的处理部分和未处理部分进行隔离,避免出现料坯的各部分进行风压膨胀处理的时间不一致,并由切割组件将从膨胀组件中出来的料坯完成膨胀处理的部分进行内外表面碾匀处理,使被风吹皱的料坯表面被碾压均匀,最后由切割组件将料坯的顶端沿轴向进行切割处理;3、本发明实现了对管状料坯依次进行风压膨胀处理、碾匀处理和切割处理工作,对料坯的处理部分和未处理部分进行隔离可避免料坯的各部分进行风压膨胀处理的时间不一致,并且内外表面碾匀处理可以使被风吹皱的料坯表面被碾压均匀。

附图说明

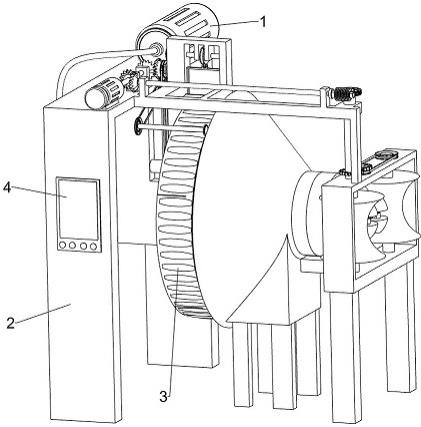

15.图1为本发明的第一种立体结构示意图;图2为本发明的第二种立体结构示意图;图3为本发明的第三种立体结构示意图;图4为本发明的膨胀组件立体结构示意图;图5为本发明的定型管立体结构示意图;图6为本发明的风压膨体立体结构示意图;图7为本发明的传送单元立体结构示意图;图8为本发明的传送单元局部立体结构示意图;图9为本发明的切割组件第一种立体结构示意图;图10为本发明的切割组件第二种立体结构示意图;图11为本发明的环形固定架立体结构示意图;图12为本发明的环形架滑块立体结构示意图;图13为本发明的切割单元立体结构示意图。

16.附图标号:1_膨胀组件,2_支架台,3_切割组件,4_控制台,101_主电机,102_第一转轴,103_第一锥齿轮,104_第二锥齿轮,105_第二转轴,106_第三锥齿轮,107_第一蜗杆,108_第三转轴,109_第一蜗轮,110_第一直齿轮,111_第一弧形辊,112_第四转轴,113_第二直齿轮,114_第一传动轮,115_第五转轴,116_第二传动轮,117_第二弧形辊,118_定型管,

119_风压膨体,120_传送单元,121_第六转轴,122_第四锥齿轮,123_第三传动轮,124_缺齿轮,125_风压发生机件,126_输风管,12001_塞块,12002_第七转轴,12003_第四传动轮,12004_第三直齿轮,12005_第八转轴,12006_第四直齿轮,12007_第二蜗杆,12008_第九转轴,12009_第二蜗轮,12010_半球传送块,301_第十转轴,302_第五直齿轮,303_第五传动轮,304_第六传动轮,305_第十一转轴,306_第七传动轮,307_第六直齿轮,308_第一环形滑块,309_第一环形齿杆,310_环形固定架,311_第一滚辊,312_第二环形滑块,313_第十二转轴,314_第八传动轮,315_第七直齿轮,316_环形架滑块,317_第二环形齿杆,318_第二滚辊,319_切割单元,31901_第十三转轴,31902_第八直齿轮,31903_第一转盘,31904_第十四转轴,31905_第二转盘,31906_传动轴,31907_传动杆,31908_双滑块支架,31909_切刀。

具体实施方式

17.下面结合附图对本发明进行具体描述。

18.实施例1一种隔离式pe管预制带生产风压膨胀切割装置,如图1

‑

13所示,包括有膨胀组件1、支架台2、切割组件3和控制台4;膨胀组件1与支架台2相连接;膨胀组件1与切割组件3相连接;切割组件3与支架台2相连接;控制台4与支架台2相连接。

19.工作过程:使用时先将装置放置且保持支架台2稳定,外接电源,调控控制台4调节装置,接着操作员将管状料坯从膨胀组件1的一端塞入,由膨胀组件1对进入膨胀组件1中的管状料坯进行风压膨胀处理,同时膨胀组件1将料坯的处理部分和未处理部分进行隔离,避免出现料坯的各部分进行风压膨胀处理的时间不一致,并由切割组件3将从膨胀组件1中出来的料坯完成膨胀处理的部分进行内外表面碾匀处理,使被风吹皱的料坯表面被碾压均匀,最后由切割组件3将料坯的顶端沿轴向进行切割处理;本发明实现了对管状料坯依次进行风压膨胀处理、碾匀处理和切割处理工作,对料坯的处理部分和未处理部分进行隔离可避免料坯的各部分进行风压膨胀处理的时间不一致,并且内外表面碾匀处理可以使被风吹皱的料坯表面被碾压均匀。

20.膨胀组件1包括有主电机101、第一转轴102、第一锥齿轮103、第二锥齿轮104、第二转轴105、第三锥齿轮106、第一蜗杆107、第三转轴108、第一蜗轮109、第一直齿轮110、第一弧形辊111、第四转轴112、第二直齿轮113、第一传动轮114、第五转轴115、第二传动轮116、第二弧形辊117、定型管118、风压膨体119、传送单元120、第六转轴121、第四锥齿轮122、第三传动轮123、缺齿轮124、风压发生机件125和输风管126;主电机101与支架台2进行固接;第一转轴102与支架台2进行转动连接;主电机101的输出轴与第一转轴102进行固接;第一锥齿轮103和第二锥齿轮104均与第一转轴102进行固接;在第一转轴102一侧,第二转轴105与支架台2进行转动连接;第三锥齿轮106和第一蜗杆107均与第二转轴105进行固接;第一锥齿轮103与第三锥齿轮106相啮合;在第二转轴105一侧,第三转轴108与支架台2进行转动连接;第一蜗轮109、第一直齿轮110和第一弧形辊111均与第三转轴108进行固接;第一蜗杆107与第一蜗轮109相啮合;在第三转轴108一侧,第四转轴112与支架台2进行转动连接;第二直齿轮113和第一传动轮114均与第四转轴112进行固接;第一直齿轮110与第二直齿轮113相啮合;在第四转轴112一侧,第五转轴115与支架台2进行转动连接;第二传动轮116和第二弧形辊117均与第五转轴115进行固接;第一传动轮114通过皮带与第二传动轮116进行

传动连接;在第五转轴115一侧,定型管118与支架台2进行固接;定型管118与切割组件3相连接;在定型管118一侧,风压膨体119与支架台2进行固接;风压膨体119与切割组件3相连接;传送单元120与支架台2相连接;传送单元120分别与风压膨体119和定型管118相连接;在第二锥齿轮104一侧,第六转轴121与支架台2进行转动连接;第四锥齿轮122、第三传动轮123和缺齿轮124均与第六转轴121进行固接;第二锥齿轮104与第四锥齿轮122相啮合;第三传动轮123与传送单元120相连接;当缺齿轮124与切割组件3相连接时,切割组件3进行工作;当缺齿轮124不与切割组件3相连接时,切割组件3不工作;在第六转轴121一侧,风压发生机件125与支架台2进行固接;输风管126与支架台2进行固接;输风管126的两端分别与风压膨体119的输入口和风压发生机件125的输出管道进行固接。

21.首先操作员将管状料坯从第一弧形辊111、第二弧形辊117和传送单元120之间的空隙中塞入,接着主电机101的输出轴带动第一转轴102转动,第一转轴102同时带动第一锥齿轮103和第二锥齿轮104转动,第一锥齿轮103啮合第三锥齿轮106带动第二转轴105转动,第二转轴105带动第一蜗杆107转动,第一蜗杆107啮合第一蜗轮109带动第三转轴108转动,第三转轴108同时带动第一直齿轮110和第一弧形辊111转动,第一直齿轮110啮合第二直齿轮113带动第四转轴112转动,第四转轴112带动第一传动轮114转动,第一传动轮114通过皮带传动第二传动轮116带动第五转轴115转动,第五转轴115带动第二弧形辊117转动,同时第二锥齿轮104啮合第四锥齿轮122带动第六转轴121转动,第六转轴121同时带动第三传动轮123和缺齿轮124转动,第三传动轮123带动传送单元120进行传送工作,使第一弧形辊111和第二弧形辊117贴合管状料坯的外表面将其往定型管118方向传送,同时传送单元120对料坯的内表面进行支撑,避免料坯被第一弧形辊111和第二弧形辊117挤压变形,同时传送单元120贴合料坯的内表面对其进行传送工作,当料坯进入定型管118一端时,风压发生机件125通过输风管126将压缩空气输送至风压膨体119中,同时传送单元120中的塞块12001塞入料坯内部,避免从风压膨体119吹出的压缩空气吹入料坯的未处理部分,第一弧形辊111、第二弧形辊117和传送单元120继续传动料坯,使料坯在通过风压膨体119时,压缩空气使料坯紧贴定型管118向外扩张,使料坯被拉伸至指定尺寸,之后由缺齿轮124带动切割组件3将从膨胀组件1中出来的料坯完成膨胀处理的部分依次进行内外表面碾匀处理和切割处理;该组件完成了对料坯进行风压膨胀处理,并完成了带动切割组件3进行工作。

22.切割组件3包括有第十转轴301、第五直齿轮302、第五传动轮303、第六传动轮304、第十一转轴305、第七传动轮306、第六直齿轮307、第一环形滑块308、第一环形齿杆309、环形固定架310、第一滚辊311、第二环形滑块312、第十二转轴313、第八传动轮314、第七直齿轮315、环形架滑块316、第二环形齿杆317、第二滚辊318和切割单元319;第十转轴301与支架台2进行转动连接;第五直齿轮302、第五传动轮303和第六传动轮304均与第十转轴301进行固接;当缺齿轮124的齿廓与第五直齿轮302相啮合时,第五直齿轮302转动;当缺齿轮124的齿廓不与第五直齿轮302相啮合时,第五直齿轮302不转动;在第十转轴301下方,第十一转轴305与支架台2进行转动连接;第七传动轮306和第六直齿轮307均与第十一转轴305进行固接;第五传动轮303通过皮带与第七传动轮306进行传动连接;在第六直齿轮307一侧,第一环形滑块308与风压膨体119进行滑动连接;第一环形齿杆309与第一环形滑块308一侧进行固接;第六直齿轮307与第一环形齿杆309相啮合;在第一环形滑块308一侧,第二环形滑块312与风压膨体119进行滑动连接;环形固定架310分别与第一环形滑块308和第二环形

滑块312进行固接;环绕环形固定架310设有复数组第一滚辊311,并且第一滚辊311与环形固定架310进行转动连接;在第十一转轴305一侧,第十二转轴313与支架台2进行转动连接;第八传动轮314和第七直齿轮315均与第十二转轴313进行固接;第六传动轮304通过皮带与第八传动轮314进行传动连接;在第七直齿轮315一侧,环形架滑块316与定型管118进行滑动连接;第二环形齿杆317与环形架滑块316进行固接;第七直齿轮315与第二环形齿杆317相啮合;环绕环形架滑块316设有复数组第二滚辊318,并且第二滚辊318与环形架滑块316进行转动连接;在环形架滑块316上方,切割单元319与支架台2相连接;当缺齿轮124与切割单元319相连接时,切割单元319进行工作;当缺齿轮124不与切割单元319相连接时,切割单元319不工作。

23.首先从定型管118出来的料坯完成膨胀处理的部分进入环形固定架310和第二环形滑块312之间,接着缺齿轮124啮合第五直齿轮302带动第十转轴301转动,第十转轴301同时带动第五传动轮303和第六传动轮304转动,第五传动轮303通过皮带传动第七传动轮306带动第十一转轴305转动,第十一转轴305带动第六直齿轮307转动,第六直齿轮307啮合第一环形齿杆309带动第一环形滑块308沿风压膨体119转动,第一环形滑块308带动环形固定架310及其所连接的第一滚辊311和第二环形滑块312绕风压膨体119表面转动,同时第六传动轮304通过皮带传动第八传动轮314带动第十二转轴313转动,第十二转轴313带动第七直齿轮315转动,第七直齿轮315啮合第二环形齿杆317带动环形架滑块316及其所连接的第二滚辊318沿定型管118转动,使第一滚辊311和第二滚辊318分别紧贴料坯的内外表面对其进行相向转动碾压处理,使料坯的内外表面被碾压均匀,之后缺齿轮124离开第五直齿轮302并带动切割单元319对料坯的顶端进行切割处理;该组件完成了对料坯依次进行内外表面碾匀处理和切割处理。

24.传送单元120包括有塞块12001、第七转轴12002、第四传动轮12003、第三直齿轮12004、第八转轴12005、第四直齿轮12006、第二蜗杆12007、第九转轴12008、第二蜗轮12009和半球传送块12010;塞块12001与风压膨体119的一端进行固接;第七转轴12002的依次与风压膨体119、定型管118、塞块12001和支架台2进行转动连接;第四传动轮12003和第三直齿轮12004均与第七转轴12002进行固接;第三传动轮123通过皮带与第四传动轮12003进行传动连接;在第三直齿轮12004上方,第八转轴12005与塞块12001进行转动连接;第四直齿轮12006和第二蜗杆12007均与第八转轴12005进行固接;第四直齿轮12006与第三直齿轮12004相啮合;在第八转轴12005一侧,第九转轴12008与塞块12001进行转动连接;第二蜗轮12009与第九转轴12008进行固接;第二蜗杆12007与第二蜗轮12009相啮合;在塞块12001上共设有两组第八转轴12005、第四直齿轮12006、第二蜗杆12007、第九转轴12008和第二蜗轮12009;四组半球传送块12010分别与两组第九转轴12008的上下端进行固接。

25.首先半球传送块12010与料坯的内表面相接触,接着第三传动轮123通过皮带传动第四传动轮12003带动第七转轴12002转动,第七转轴12002带动第三直齿轮12004转动,第三直齿轮12004啮合第四直齿轮12006带动第八转轴12005转动,第八转轴12005带动第二蜗杆12007转动,第二蜗杆12007啮合第二蜗轮12009带动第九转轴12008转动,第九转轴12008带动半球传送块12010传动料坯,使料坯套在塞块12001外表面并进入定型管118中。

26.切割单元319包括有第十三转轴31901、第八直齿轮31902、第一转盘31903、第十四转轴31904、第二转盘31905、传动轴31906、传动杆31907、双滑块支架31908和切刀31909;第

十三转轴31901与支架台2进行转动连接;第八直齿轮31902和第一转盘31903均与第十三转轴31901进行固接;当缺齿轮124的齿廓与第八直齿轮31902相啮合时,第八直齿轮31902转动;当缺齿轮124的齿廓不与第八直齿轮31902相啮合时,第八直齿轮31902不转动;在第十三转轴31901一侧,第十四转轴31904与支架台2进行转动连接;第二转盘31905与第十四转轴31904进行固接;传动轴31906的两端分别与第一转盘31903和第二转盘31905进行传动连接;传动杆31907与传动轴31906进行传动连接;双滑块支架31908与支架台2进行滑动连接;传动杆31907通过皮带与双滑块支架31908进行传动连接;切刀31909与双滑块支架31908进行固接。

27.当环形固定架310的切刀31909槽与环形架滑块316的切刀31909槽相对齐时,缺齿轮124啮合第八直齿轮31902带动第十三转轴31901转动,第十三转轴31901带动第一转盘31903转动,第一转盘31903通过传动轴31906带动第二转盘31905及其所连接的第十四转轴31904转动,使传动轴31906传动传动杆31907进行往复转动,传动杆31907通过转轴传动双滑块支架31908及其所连接的切刀31909进行往复运动,使切刀31909切入环形固定架310和环形架滑块316的切刀31909槽中,将位于环形固定架310和环形架滑块316之间的料坯顶端切开。

28.定型管118为锥形设计。

29.可以使料坯沿定型管118的直径扩大而逐渐被扩张,保证其各方位被拉伸均匀。

30.环形固定架310的一侧等距设有五组切刀31909槽。

31.可以使切刀31909切入。

32.环形架滑块316的一侧等距设有五组切刀31909槽。

33.可以使切刀31909将料坯切断。

34.以上所述仅为本发明的实施例子而已,并不用于限制本发明。凡在本发明的原则之内,所作的等同替换,均应包含在本发明的保护范围之内。本发明未作详细阐述的内容属于本专业领域技术人员公知的已有技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1