树脂成型装置和树脂成型品的制造方法与流程

1.本发明涉及一种树脂成型装置和树脂成型品的制造方法。

背景技术:

2.安装有半导体芯片的基板等通常进行树脂密封而用作电子零件。以往,作为对基板进行树脂密封的树脂成型装置,已知具备树脂供给机构的装置,该树脂供给机构具有向作为供给对象物的基板排出液态树脂的喷嘴(例如,参照日本特开2007-111862号公报和日本特开2012-126075号公报)。

3.在日本特开2007-111862号公报中公开了如下技术:在真空腔室内配置有喷嘴的状态下向基板供给液态树脂,使喷嘴向真空腔室上方移动后,利用滴液容器承接从喷嘴的前端落下的液态树脂。此外,在日本特开2007-111862号公报中公开了如下技术:在向基板再次供给液态树脂前,从喷嘴向滴液容器多次排出液态树脂,防止空气的混入。

4.在日本特开2012-126075号公报中公开了如下技术:树脂供给机构构成为能更换包含喷嘴的注射筒(syringe),从更换该注射筒到开始使用为止,向通过旋转机构旋转以便位于喷嘴的下方的丢弃杯中丢弃喷嘴前端附近的品质差的液态树脂。此外,在日本特开2012-126075号公报中公开了如下技术:在向基板供给液态树脂后,使喷嘴上下移动而使液态树脂落下至基板上,从而进行断丝动作。

5.然而,日本特开2007-111862号公报中记载的树脂成型装置在向基板供给了液态树脂后,在使喷嘴从真空腔室向上方移动的期间,从喷嘴滴落的液态树脂落下而附着于基板,基板的树脂供给状态恐怕会产生偏差。日本特开2012-126075号公报中记载的树脂形成装置在向基板供给了液态树脂后,使喷嘴上下移动而使从喷嘴滴落的液态树脂落下至基板上,因此在来自喷嘴的滴液量与设计值不同的情况下,基板的树脂供给状态恐怕会产生偏差。

技术实现要素:

6.发明所要解决的问题

7.因此,期望能高精度地向供给对象物供给液态树脂的树脂成型装置和树脂成型品的制造方法。

8.用于解决问题的方案

9.本发明的树脂成型装置的特征构成为如下方面,所述树脂成型装置具备:树脂供给机构,包括向供给对象物排出液态树脂的喷嘴;树脂回收单元,具有承接从所述喷嘴滴落的所述液态树脂的树脂承接构件和使位于所述喷嘴的下方的所述树脂承接构件追随所述喷嘴的移动而移动的移动机构;成型模,包括上模和与该上模对置的下模;合模机构,在将所述供给对象物配置于所述上模与所述下模之间的状态下,对所述成型模进行合模;以及控制部,至少控制所述树脂供给机构和所述树脂回收单元的工作。

10.本发明的树脂成型品的制造方法的特征在于如下方面,所述树脂成型品的制造方

法是使用了上述树脂成型装置的树脂成型品的制造方法,包括:树脂供给步骤,使用所述树脂供给机构向所述供给对象物供给所述液态树脂;树脂回收步骤,在所述树脂供给步骤中向所述供给对象物供给了所述液态树脂后,使用所述树脂回收单元回收从所述喷嘴滴落的所述液态树脂;以及树脂成型步骤,使用所述树脂供给步骤中所供给的所述液态树脂来进行树脂成型。

11.发明效果

12.根据本发明,能提供一种能高精度地向供给对象物供给液态树脂的树脂成型装置和树脂成型品的制造方法。

附图说明

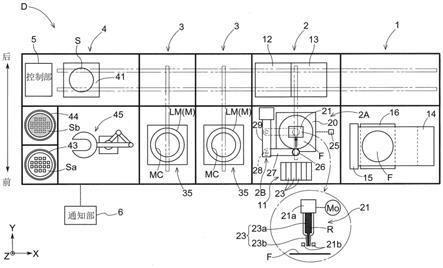

13.图1是表示树脂成型装置的示意图。

14.图2是表示合模机构的示意图。

15.图3是表示树脂回收单元的概略的俯视图。

16.图4是表示树脂回收单元的概略的侧视图。

17.图5是表示喷嘴的断液操作的概略的侧视图。

18.图6是与树脂供给相关的控制流程图。

19.附图标记说明

20.2a:树脂供给机构;2b:树脂回收单元;5:控制部;22:感测传感器;23b:喷嘴;26:树脂承接杯(树脂承接构件);27:臂;28:旋转机构;29:移动机构;29a:前后移动机构;29c:缸筒;30:位置传感器;35:合模机构;d:树脂成型装置;f:脱模膜(供给对象物);lm:下模;m:成型模;mо:伺服马达(马达);pa1:中央位置(第一位置);pa2:喷嘴退避位置(第二位置);pb:杯退避位置(退避位置);r:液态树脂;um:上模。

具体实施方式

21.以下,基于附图对本发明的树脂成型装置和树脂成型品的制造方法的实施方式进行说明。在本实施方式中,作为树脂成型装置的一个例子,对如图1所示那样具备树脂供给模块2的树脂成型装置d进行说明。不过,不限定于以下的实施方式,可以在不脱离其主旨的范围内进行各种变形。

22.[装置构成]

[0023]

安装有半导体芯片的基板等通过进行树脂密封而用作电子零件。作为将成型对象物进行树脂密封的技术,可列举出压缩方式(压缩成型)、传递(transfer)方式等。作为该压缩方式之一,可列举出:向脱模膜供给了液态的树脂后,在成型模的下模上载置脱模膜,使成型对象物浸入脱模膜上的液态树脂中而进行树脂成型的树脂密封方法。本实施方式中的树脂成型装置d采用压缩方式,树脂供给模块2为向成型模、基板(供给对象物的一个例子)或脱模膜f(供给对象物的一个例子)供给液态的树脂的装置。以下,将待供给由液态的树脂构成的液态树脂r的供给对象物设为脱模膜f,将搭载有半导体芯片(以下,有时称为“芯片”)的基板s设为成型对象物的一个例子,将重力方向设为下,将与重力方向相反的方向设为上,由此进行说明。需要说明的是,图1所示的z方向为上下方向。

[0024]

在图1中,示出了树脂成型装置d的示意图。本实施方式中的树脂成型装置d具备:

脱模膜切割模块1、树脂供给模块2、多个(在本实施方式中为两个)压缩成型模块3、输送模块4、控制部5以及通知部6。脱模膜切割模块1、树脂供给模块2、多个压缩成型模块3以及输送模块4可以各自独立地装接或拆卸。需要说明的是,本实施方式中的压缩成型模块3由两个构成,但也可以由一个或三个以上的多个构成。

[0025]

脱模膜切割模块1从长条状的膜切割并分离俯视时圆形的脱模膜f。脱模膜切割模块1包括卷状膜14、膜把持器(film gripper)15以及膜载置机构16。膜把持器15保持卷状膜14的端部,并且拉出卷状膜14。膜载置机构16利用刀具(未图示)从卷状膜14切割、分离出俯视时圆形的脱模膜f。

[0026]

树脂供给模块2包括:树脂供给机构2a,向脱模膜f上的树脂供给区域供给树脂成型用的液态树脂r;以及树脂回收单元2b,在利用树脂供给机构2a向脱模膜f上供给了液态树脂r后,以不会滴液到脱模膜f上的方式回收液态树脂r。在此,液态树脂r是指常温(室温)下液态的树脂。常温下成为液态的液态的树脂可以是热塑性树脂,也可以是热固性树脂。

[0027]

热固性树脂是在常温下为液态的树脂,若加热则粘度降低,若进一步加热则会聚合而固化,成为固化树脂。本实施方式中的液态树脂r优选为常温下不迅速流动的程度的较高粘度的热固性的树脂。

[0028]

树脂供给机构2a包括:工作台20,载置从脱模膜切割模块1交接来的脱模膜f;排出机构21,将液态树脂r排出至脱模膜f上;以及重量传感器25。从脱模膜切割模块1交接来的脱模膜f被未图示的吸引机构吸附保持于工作台20的上表面。

[0029]

排出机构21包括装配有盒23的点胶机单元21a和紧固盒23的喷嘴23b的前端部分的夹持机构21b。该点胶机单元21a包括用于将容纳有后述的液态树脂r的注射筒23a内的液态树脂r挤出的按压构件(未图示),通过使按压构件向下方向移动,经由盒23向脱模膜f上定量供给。

[0030]

装配有盒23的点胶机单元21a构成为能在成为脱模膜f的载置面的xy平面上(水平方向)任意移动。此外,点胶机单元21a构成为能在z方向(上下方向)移动。夹持机构21b利用一对夹持构件夹持喷嘴23b的前端部分而使喷嘴23b堵塞。需要说明的是,也可以构成为除了点胶机单元21a以外,或代替点胶机单元21a,工作台20能在xy平面上任意移动。此外,点胶机单元21a的驱动源没有特别限定,例如可以使用伺服马达mо等电动马达,夹持机构21b能通过向缸筒(未图示)内供给的空气等的流体压力而工作。

[0031]

盒23包括容纳有液态树脂r的注射筒23a和排出液态树脂r的喷嘴23b。该盒23预先在树脂容纳部11容纳有多个(在本实施方式中为六个)。点胶机单元21a构成为在填充于盒23的液态树脂r用尽时,能自动更换成不同的盒23。

[0032]

重量传感器25计测供给至脱模膜f上的液态树脂r的重量、后述的树脂承接杯26的重量。该重量传感器25是根据树脂供给后的脱模膜f或树脂回收后的树脂承接杯26的重量与树脂供给前的脱模膜f或树脂回收前的树脂承接杯26的重量之差来计测所供给或回收的液态树脂r的公知的载荷传感器。

[0033]

树脂装载机12构成为能在轨道上在脱模膜切割模块1、树脂供给模块2以及各个压缩成型模块3之间沿x方向移动。

[0034]

此外,树脂装载机12构成为能在轨道上在树脂供给模块2内和各个压缩成型模块3内沿y方向移动。树脂装载机12能将被脱模膜切割模块1切出的脱模膜f运至树脂供给模块

2,在树脂供给模块2中保持由树脂供给机构2a供给了液态树脂r的脱模膜f,将其移送至压缩成型模块3。此外,在树脂装载机12中附带设有后处理机构13。该后处理机构13能从压缩成型模块3去除使用完毕的脱模膜f,将使用完毕的脱模膜f废弃至位于脱模膜切割模块1的废弃部(未图示)。

[0035]

树脂回收单元2b具有:树脂承接杯26(树脂承接构件的一个例子),承接从喷嘴23b滴落的液态树脂r;臂27,保持树脂承接杯26;旋转机构28,使臂27在xy平面上旋转;以及移动机构29(前后移动机构29a),使位于喷嘴23b的下方的树脂承接杯26追随喷嘴23b的移动而移动。该树脂回收单元2b被树脂供给模块2的壳体支承。关于树脂回收单元2b的详情在后文加以叙述。

[0036]

压缩成型模块3至少具有成型模m和将成型模m合模的合模机构35。关于压缩成型模块3的详情在后文加以叙述。

[0037]

输送模块4输送安装有树脂密封前的芯片的树脂密封前基板sa(成型前基板),并且输送树脂密封后的树脂密封完毕的基板sb(树脂成型品)。输送模块4包括:基板装载机41;第一容纳部43,收纳树脂密封前基板sa;第二容纳部44,收纳树脂密封完毕的基板sb;以及机械臂(robot arm)45。机械臂45能在输送模块4内与基板装载机41交接树脂密封前基板sa。此外,机械臂45能接受从基板装载机41输送来的树脂密封完毕的基板sb。基板装载机41在输送模块4和各压缩成型模块3内沿x方向和y方向移动。

[0038]

输送模块4还包括检查机构(未图示)。检查机构对作为压缩成型模块3中的成型对象物的基板s(树脂密封前基板sa)中的芯片的存在区域进行检查。检查机构通过激光位移计的扫描,在预定了检查的芯片的存在区域中检查芯片是否实际存在,对芯片存在的场所和芯片不存在的场所进行存储。需要说明的是,检查机构也可以利用可见光相机等来拍摄基板s,基于该拍摄图像来检查基板s中的芯片的存在区域。

[0039]

就控制部5而言,作为控制树脂成型装置d的工作的软件,包括hdd(hard disk drive:硬盘驱动器)、存储器等硬件中存储的程序,由包括计算机的asic(application specific integrated circuit:专用集成电路)、fpga(field programmable gate array:现场可编程逻辑门阵列)、cpu(central processing unit:中央处理器)或其他硬件的处理器执行。就是说,控制部5具备执行图6所示的流程图(程序)等的处理器。通知部6通知树脂成型装置d的工作,由设置于输送模块4的前表面的显示器、警报灯等构成。特别是,本实施方式中的通知部6能通知树脂回收单元2b的误动作。在本实施方式中,作为控制部5的控制形态、通知部6的通知形态的一个例子,对与树脂供给模块2的工作相关的情况在后文加以叙述。

[0040]

如图2所示,本实施方式中的压缩成型模块3由通过板状构件32将下部固定盘31和上部固定盘33一体化而成的压制框架(press frame)构成。在下部固定盘31与上部固定盘33之间设有可动台板34。可动台板34能沿板状构件32上下移动。在下部固定盘31上,设有:合模机构35,由作为使可动台板34上下移动的装置的滚珠丝杠等构成。合模机构35可以通过使可动台板34向上方移动来进行成型模m的合模,使可动台板34向下方移动来进行成型模m的开模。合模机构35的驱动源没有特别限定,例如可以使用伺服马达(未图示)等电动马达。

[0041]

作为成型模m的上模um和下模lm相互对置地配置,均由模具等构成。在上部固定盘

33的下表面配置有包括上部加热器37的上模保持架(holder)39,在上模保持架39的下方装配有上模um。在上模um中设有用于配置基板s的上模基板设置部(未图示),在上模um的下表面装配有安装有芯片等的基板s。在可动台板34的上表面配置有包括下部加热器36的下模保持架38,在下模保持架38的上方设有下模lm。通过在下模腔mc中保持有由吸引机构(未图示)吸引的脱模膜f,树脂供给机构2a将涂布于脱模膜f上的液态树脂r供给至下模腔mc。通过利用合模机构35对成型模m进行合模,并且利用下部加热器36对下模lm进行加热,下模腔mc内的液态树脂r熔融而固化。就是说,在将作为供给对象物的树脂密封前基板sa和脱模膜f配置于上模um与下模lm之间的状态下,利用合模机构35对成型模m进行合模,进行树脂密封。由此,在树脂密封前基板sa(成型前基板)上安装的芯片等在下模腔mc内进行树脂密封而成为树脂密封完毕的基板sb(树脂成型品)。以下,将图1所示的y方向的成型模m的一侧设为前(front),将y方向的基板装载机41的一侧设为后(back)来进行说明。

[0042]

在图3~图5中,示出树脂供给机构2a和树脂回收单元2b的概略图。如上所述,树脂回收单元2b具有树脂承接杯26、臂27、旋转机构28以及移动机构29。此外,树脂回收单元2b具有:感测传感器22,在树脂承接杯26因移动机构29的工作而正在移动时感测有无喷嘴23b;以及位置传感器30a、30b,感测臂27的位置。

[0043]

如图3~图4所示,树脂承接杯26由有底筒状的半透明杯形成,在内部形成有在俯视时具有比盒23的外径大的底面积的树脂容纳空间。臂27由长板状构件构成,在一端具备旋转机构28,在另一端支承有树脂承接杯26。在树脂供给机构2a向脱模膜f上供给液态树脂r时,臂27位于在脱模膜f的树脂供给区域外的杯退避位置pb(退避位置的一个例子),通过使旋转机构28工作,能在杯退避位置pb和喷嘴退避位置pa2上旋转移动。如后所述,臂27的长度设定为臂27能通过前后移动机构29a追随树脂供给结束后的喷嘴23b的移动而在树脂供给区域中移动的长度。在本实施方式中,树脂供给区域俯视时呈圆形,树脂供给结束后的喷嘴23b的移动从圆的中心向圆外直线地进行,因此臂27的长度是由其另一端支承的树脂承接杯26因前后移动机构29a而移动,到达树脂供给区域的中央的长度。

[0044]

旋转机构28构成为通过由电动马达或气缸(未图示)等构成的驱动源以旋转轴28a为中心使臂27旋转,旋转轴28a与臂27的一端被固定。感测传感器22设于树脂承接杯26附近的臂27的另一端,由通过激光的照射来感测喷嘴23b的公知的激光传感器等构成。就是说,通过感测传感器22,能感测树脂承接杯26是否位于喷嘴23b的下方。

[0045]

移动机构29具有缸筒29c,包括前后移动机构29a,利用从前后方向向缸筒29c内供给的空气(流体的一个例子)等的流体压力使臂27前后径直移动。前后移动机构29a使位于喷嘴23b的下方的树脂承接杯26追随喷嘴23b的移动而移动。本实施方式中的前后移动机构29a使臂27在使树脂承接杯26位于完成了树脂供给的喷嘴23b的下方的中央位置pa1(树脂供给区域内的第一位置的一个例子)和使树脂承接杯26位于退避至脱模膜f的树脂供给区域外的喷嘴23b的下方的喷嘴退避位置pa2(树脂供给区域外的第二位置的一个例子)的范围内沿y方向径直移动。就是说,树脂承接杯26构成为能在xy平面上在喷嘴退避位置pa2与杯退避位置pb(退避位置)之间旋转移动,构成为能在中央位置pa1与喷嘴退避位置pa2之间追随喷嘴23b的移动而径直移动。位置传感器30a、30b由公知的光电传感器等构成,若感测到臂27则发送信号,若未感测到臂27则停止发送信号。本实施方式中的位置传感器30a、30b分别设于树脂承接杯26位于中央位置pa1的臂27的移动始端和树脂承接杯26位于喷嘴退避

位置pa2的臂27的移动终端。

[0046]

在图4中,示出表示树脂承接杯26位于中央位置pa1时的树脂回收单元2b的概略的侧视图。如图4所示,移动机构29还包括上下移动机构29b,利用空气等的流体压力使臂27上下移动。

[0047]

在图5中,示出表示喷嘴23b的断液操作的概略的侧视图(上部)和上表面图(下部)。如图5的中央图上部所示,完成了向脱模膜f的树脂供给区域供给树脂的喷嘴23b的前端部分被夹持机构21b堵塞。此时,在喷嘴23b的前端,有时液态树脂r成为拉丝状态或块状态而残留。因此,在树脂供给机构2a结束向脱模膜f供给液态树脂r时,利用旋转机构28和移动机构29使树脂承接杯26向喷嘴23b的下方移动,将喷嘴23b的残留液体回收至树脂承接杯26内。在此,喷嘴23b的残留液体是指从完成了树脂供给的喷嘴23b的前端滴落的不需要的液态树脂r。

[0048]

接着,如图5的右图所示,利用树脂供给机构2a的伺服马达mо的驱动力,使喷嘴23b移动至退避到脱模膜f的树脂供给区域外的喷嘴退避位置pa2,并且利用向前后移动机构29a的缸筒29c内供给的空气的流体压力,使位于喷嘴23b的下方的树脂承接杯26追随喷嘴23b的移动而移动。此时,控制部5基于由一方的位置传感器30a感测到的臂27的移动始端与由另一方的位置传感器30b感测到的臂27的移动终端的感测时间之差(臂27的移动时间),调整向缸筒29c内供给的空气的流体压力,使得预先运算出的树脂承接杯26的移动速度与喷嘴23b的移动速度成为等速(也参照图3)。就是说,控制部5调整向缸筒29c内供给的空气的流体压力,使得基于各个位置传感器30a、30b的检测结果运算出的臂27的移动速度与喷嘴23b的移动速度成为等速。具体而言,计算使喷嘴23b从中央位置pa1移动至喷嘴退避位置pa2为止所花费的时间t,根据该时间t调整空气,以使臂27从中央位置pa1移动至喷嘴退避位置pa2。如上所述,臂27的从中央位置pa1到喷嘴退避位置pa2的移动由两个传感器30a、30b感知。

[0049]

如此,在使承接液态树脂r的树脂承接杯26位于喷嘴23b的下方的状态下,利用前后移动机构29a追随喷嘴23b的移动而移动。

[0050]

利用该前后移动机构29a,在完成了由树脂供给机构2a进行的树脂供给后,能一边用树脂承接杯26承接喷嘴23b的残留液体,一边使喷嘴23b从树脂供给区域退避。其结果是,喷嘴23b的残留液体不会落下至脱模膜f上,成为良好的树脂供给状态。此外,在由夹持机构21b堵塞喷嘴23b后,一边利用前后移动机构29a用树脂承接杯26承接喷嘴23b的残留液体,一边使喷嘴23b从脱模膜f上的树脂供给区域退避,因此消除喷嘴23b的拉丝状态且残留液体也被回收,因此是高效的。而且,即使在不具备夹持机构21b而液态树脂r流出的状态下,也能用树脂承接杯26回收该液态树脂r,防止该液态树脂r落下至树脂供给区域。

[0051]

[树脂成型品的制造方法]

[0052]

主要使用图6对树脂成型品的制造方法进行说明。

[0053]

首先,如图1所示,将利用机械臂45从第一容纳部43交接来的树脂密封前基板sa载置于基板装载机41。此时,检查机构预先对作为成型对象物的基板s(树脂密封前基板sa)中的芯片等的存在区域进行检查。控制部5至少基于作为成型对象物的基板s的尺寸、基板s中的芯片等的存在区域,来运算(或设定)脱模膜f的树脂供给区域中的液态树脂r的目标供给量和目标供给位置(树脂供给轨道)。此外,利用吸引机构将从脱模膜切割模块1交接来的脱

模膜f吸附保持于工作台20的上表面,由此将作为供给对象物的脱模膜f供给至树脂供给机构2a(#61)。接着,控制部5基于运算出的目标供给量和目标供给位置,使树脂供给机构2a的装配有盒23的点胶机单元21a移动,从喷嘴23b向脱模膜f上供给液态树脂r(#62,树脂供给步骤)。

[0054]

接着,在喷嘴23b(点胶机单元21a)沿着树脂供给轨道到达最后之后,控制部5使喷嘴23b向中央位置pa1的上方移动。然后,使夹持机构21b工作,将喷嘴23b堵塞(参照图5的左图上部),接着,使点胶机单元21a(喷嘴23b)上下移动,进行液态树脂r的断液。然后,控制部5判定用重量传感器25计测出的脱模膜f上的液态树脂r的供给量是否成为目标供给量,就是说树脂供给是否结束(#63)。在脱模膜f上的液态树脂r的供给量未成为目标供给量的情况下(#63中为否),控制部5使夹持机构21b工作而打开喷嘴23b,使树脂供给机构2a将目标供给量与脱模膜f上的液态树脂r的供给量之差(即树脂供给量的不足部分)的液态树脂r供给至脱模膜f上的树脂供给区域的中央部分(#62)。另一方面,在脱模膜f上的液态树脂r的供给量成为目标供给量的情况下(#63中为是),控制部5使树脂供给结束。

[0055]

在树脂供给刚结束后,控制部5使旋转机构28工作,使装配有树脂承接杯26的臂27从杯退避位置pb(退避位置)旋转移动至喷嘴退避位置pa2(第二位置),然后,使前后移动机构29a工作,使装配有树脂承接杯26的臂27从喷嘴退避位置pa2径直移动至成为喷嘴23b的下方的中央位置pa1(#64,参照图5的中央图)。此时,控制部5根据需要使点胶机单元21a或上下移动机构29b工作,以树脂承接杯26不与喷嘴23b碰撞的方式进行喷嘴23b或臂27的高度调整。在感测传感器22感测到喷嘴23b的结果是树脂承接杯26不位于喷嘴23b的下方的情况下,通知部6通知树脂回收单元2b的误动作。

[0056]

接着,控制部5使前后移动机构29a工作,使装配有位于喷嘴23b的下方的树脂承接杯26的臂27追随基于树脂供给机构2a的伺服马达mо的驱动力的喷嘴23b的移动,从中央位置pa1(树脂供给区域内)径直移动至喷嘴退避位置pa2(树脂供给区域外)(#65,树脂回收步骤,参照图5的右图)。在该移动时,控制部5根据由一方的位置传感器30a感测到的臂27的移动始端与由另一方的位置传感器30b感测到的臂27的移动终端的感测时间之差,运算树脂承接杯26的移动速度,预先调整向缸筒29c内供给的空气的流体压力(参照图3),使得该移动速度与喷嘴23b的移动速度成为等速,使树脂承接杯26追随喷嘴23b的移动而移动。由此,在喷嘴23b移动时,会防止喷嘴23b的残留液体进一步不慎滴落至脱模膜f上。假设在前后移动机构29a工作时,在树脂承接杯26的移动速度不在规定范围内的情况下,通知部6通知树脂回收单元2b的误动作。此外,作为感测传感器22的感测结果,在树脂承接杯26不位于喷嘴23b的下方的情况下,通知部6通知树脂回收单元2b的误动作。在喷嘴23b到达喷嘴退避位置pa2后,控制部5利用旋转机构28使装配有树脂承接杯26的臂27旋转移动至杯退避位置pb(#66)。具体而言,控制部5使旋转机构28工作,使装配有树脂承接杯26的臂27从喷嘴退避位置pa2(第二位置)旋转移动至杯退避位置pb(退避位置)。

[0057]

接着,如图1~图2所示,控制部5首先利用基板装载机41使树脂密封前基板sa供给至上模um,然后,将供给了液态树脂r的脱模膜f保持于树脂装载机12并移送至压缩成型模块3,供给至下模lm。

[0058]

就是说,将树脂密封前基板sa配置于上模um,将脱模膜f配置于下模lm。然后,利用合模机构35对上模um和下模lm进行合模,对树脂密封完毕的基板sb进行树脂成型(#67,树

脂成型步骤)。树脂成型完成后,利用基板装载机41将树脂密封完毕的基板sb从压缩成型模块3输送至输送模块4,机械臂45从基板装载机41接受树脂密封完毕的基板sb,并收纳于第二容纳部44(参照图1)。控制部5判定是否继续脱模膜f上的液态树脂r的供给,在继续树脂供给的情况下(#68中为是)执行#61~#67为止的控制,在不继续树脂供给的情况(#68中为否)下结束。

[0059]

[另一实施方式]

[0060]

以下,为了容易理解,对与上述的实施方式相同的构件使用相同术语、附图标记来进行说明。

[0061]

<1>在上述的实施方式中,由有底筒状的树脂承接杯26构成了树脂承接构件,但只要是承接喷嘴23b的残留液体的构件,也可以由板状构件等构成,没有特别限定。此外,可以将树脂承接杯26设为倾斜的姿势,也可以在树脂承接杯26的下部设置滴液防止凸缘等,使得成为断丝状态的喷嘴23b的残留液体不附着于树脂承接杯26的侧面。

[0062]

<2>在上述的实施方式中,由不同的驱动构成树脂供给机构2a和树脂回收单元2b,但也可以通过例如一个电动马达的驱动力使两者一体驱动。在该情况下,从装置的紧凑化的观点考虑,优选将树脂承接杯26以与排出机构21邻接的方式配置。

[0063]

<3>在上述的实施方式中,将位于杯退避位置pb的树脂承接杯26配置于后侧且将旋转轴28a配置于前侧,但也可以将位于杯退避位置pb的树脂承接杯26配置于前侧且将旋转轴28a配置于后侧。在该情况下,通过使旋转机构28工作,能使树脂承接杯26一次性地从杯退避位置pb(退避位置)移动至中央位置pa1(第一位置),能简化臂27的移动操作。

[0064]

<4>在上述的实施方式中,在完成了树脂供给后,将树脂承接杯26配置于喷嘴23b的下方,前后移动机构29a追随完成了树脂供给的喷嘴23b的移动,使装配有树脂承接杯26的臂27沿y方向径直移动,但也可以在树脂供给中途在想要进行切割树脂的时刻将树脂承接杯26配置于喷嘴23b的下方,使树脂承接杯26追随喷嘴23b而移动。例如,在向脱模膜f上不连续地供给树脂的情况下,也可以在点胶机单元21a(喷嘴23b)向下一个树脂供给位置移动时,追随喷嘴23b的移动而使装配有树脂承接杯26的臂27移动。此外,在多条涂布线平行地存在于脱模膜f上的情况下,前后移动机构29a也可以使装配有树脂承接杯26的臂27从一个涂布线的终点向下一个涂布线的起始点沿y方向径直移动。

[0065]

<5>本实施方式中的上下移动机构29b也可以追随点胶机单元21a(喷嘴23b)的上下移动,就是说在喷嘴23b与树脂承接杯26的距离间隔为恒定的状态下,使装配有树脂承接杯26的臂27上下移动。若利用上下移动机构29b使喷嘴23b与树脂承接杯26的距离间隔维持为恒定,则在使喷嘴23b上下移动而进行断液时,能可靠地防止液态树脂r向树脂承接杯26的外侧飞散而滴落至脱模膜f上这样的不良情况。

[0066]

<6>在上述的实施方式中,树脂供给机构2a的排出机构21为纵向(z方向),但也可以使树脂供给机构2a的排出机构21为横向(y方向)。

[0067]

<7>如图3所示,上述的实施方式中的移动机构(前后移动机构29a)使树脂承接构件(树脂承接杯26)在树脂供给区域内的第一位置(中央位置pa1)与树脂供给区域外的第二位置(喷嘴退避位置pa2)之间径直移动。然而,第一位置只要在树脂供给区域内,则可以是任何位置,同样地,第二位置只要在树脂供给区域外,则可以是任何位置。此外,前后移动机构29a也可以是追随喷嘴23b的圆弧移动或蛇行移动等来代替径直移动。

[0068]

<8>在上述的实施方式中,分别设置脱模膜切割模块1和树脂供给模块2,设为两个模块构成,但也可以在树脂供给模块2的内部设置脱模膜切割机构,设为一个模块构成。

[0069]

<9>上述的实施方式中的基板s可以为圆形状、矩形状等任何形状。基板s的尺寸也没有特别限定,更优选液态树脂r的供给范围广、树脂供给机构2a的排出机构21的移动距离变大的大型基板(large-sized substrate)(例如,直径300mm、300mm见方等的基板)。

[0070]

<10>在上述的实施方式中,以芯片下置(die down)的压缩方式进行了说明,但也可以作为芯片上置(die up)的压缩方式,将基板等成型对象物设为在树脂供给机构2a中供给树脂的供给对象物。此外,也可以省略脱模膜f而将成型模m设为在树脂供给机构2a中供给树脂的供给对象物。

[0071]

[上述实施方式的概要]

[0072]

以下,对在上述的实施方式中说明的树脂成型装置d、树脂成型品的制造方法以及树脂材料供给方法的概要进行说明。

[0073]

(1)树脂成型装置d的特征构成为如下方面,所述树脂成型装置d具备:树脂供给机构2a,包括向供给对象物(脱模膜f)排出液态树脂r的喷嘴23b;树脂回收单元2b,具有承接从喷嘴23b滴落的液态树脂r的树脂承接构件(树脂承接杯26)和使位于喷嘴23b的下方的树脂承接构件追随喷嘴23b的移动而移动的移动机构29(前后移动机构29a);成型模m,包括上模um和与上模um对置的下模lm;合模机构35,在将供给对象物配置于上模um与下模lm之间的状态下,对成型模m进行合模;以及控制部5,至少控制树脂供给机构2a和树脂回收单元2b的工作。

[0074]

液态树脂r的粘性越高,通过树脂供给机构2a停止供给树脂后,喷嘴23b的拉丝状态越长时间维持,因此喷嘴23b的残留液体落下至脱模膜f,向脱模膜f供给树脂的状态(树脂供给量和树脂供给位置)产生偏差。在本构成中,在使承接液态树脂r的树脂承接杯26位于喷嘴23b的下方的状态下,利用前后移动机构29a使树脂承接杯26追随喷嘴23b的移动而移动。

[0075]

利用该前后移动机构29a,在树脂供给机构2a停止树脂供给后,能一边用树脂承接杯26承接喷嘴23b的残留液体,一边使喷嘴23b从树脂供给区域退避。其结果是,喷嘴23b的残留液体不会落下至脱模膜f上,成为良好的树脂供给状态。如此,能提供能高精度地向供给对象物供给液态树脂r的树脂成型装置d。

[0076]

(2)也可以是,树脂回收单元2b还具有保持树脂承接构件(树脂承接杯26)的臂27,树脂供给机构2a具有马达(伺服马达mо),利用马达的驱动力使喷嘴23b移动,移动机构(前后移动机构29a)具有缸筒29c,臂27利用向缸筒29c内供给的流体的流体压力进行移动,由此使树脂承接构件移动。

[0077]

若如本构成那样,利用向缸筒29c内供给的流体压力使保持树脂承接杯26的臂27移动,则成为与树脂供给机构2a的伺服马达mо不同的驱动,因此能后装配树脂回收单元2b。此外,若是基于流体压力的驱动形态,则能廉价地构成树脂回收单元2b。

[0078]

(3)也可以是,树脂回收单元2b还具有使臂27旋转的旋转机构28,移动机构(前后移动机构29a)使树脂承接构件(树脂承接杯26)在树脂供给区域内的第一位置(中央位置pa1)与树脂供给区域外的第二位置(喷嘴退避位置pa2)之间径直移动,旋转机构28使臂27旋转,使树脂承接构件在退避位置(杯退避位置pb)与第一位置或第二位置之间移动。

[0079]

若如本构成那样为通过使旋转机构28、前后移动机构29a工作而使树脂承接杯26移动至中央位置pa1、喷嘴退避位置pa2或杯退避位置pb的构成,则在利用树脂供给机构2a完成了树脂供给后,能使位于杯退避位置pb的树脂承接杯26迅速地位于在树脂供给区域内的喷嘴23b的下方(中央位置pa1)。其结果是,能可靠地回收喷嘴23b的残留液体。

[0080]

(4)也可以是,树脂回收单元2b还具有分别配置于臂27的移动始端和移动终端的至少两个位置传感器30a、30b,控制部5调整流体压力,使得基于各个位置传感器30a、30b的检测结果运算出的树脂承接构件(树脂承接杯26)的移动速度与喷嘴23b的移动速度成为等速。

[0081]

在喷嘴23b的向树脂供给区域外的退避速度恒定的情况下,若如本构成那样调整流体压力,使得基于位置传感器30a、30b的检测结果运算出的树脂承接杯26的移动速度与喷嘴23b的移动速度成为等速,则能以简便的控制形态良好地维持树脂承接杯26存在于喷嘴23b的下方的状态。

[0082]

(5)也可以是,树脂回收单元2b还具有感测喷嘴23b的感测传感器22,在树脂承接构件(树脂承接杯26)正在移动时,感测传感器22感测喷嘴23b。

[0083]

若如本构成那样,感测传感器22在前后移动机构29a正在工作时感测喷嘴23b,则树脂承接杯26能可靠地承接喷嘴23b的残留液体。

[0084]

(6)使用了上述树脂成型装置的树脂成型品的制造方法的特征在于如下方面,所述树脂成型品的制造方法包括:树脂供给步骤,使用树脂供给机构2a向供给对象物(脱模膜f)供给液态树脂r;树脂回收步骤,在树脂供给步骤中向供给对象物供给了液态树脂r后,使用树脂回收单元2b回收从喷嘴23b滴落的液态树脂r;以及树脂成型步骤,使用树脂供给步骤中所供给的液态树脂r来进行树脂成型。

[0085]

在本方法中,利用树脂回收步骤回收喷嘴23b的残留液体,因此喷嘴23b的残留液体不会落下至脱模膜f上,向脱模膜f供给树脂的状态(树脂供给量和树脂供给位置)变得良好。如此,能提供能高精度地向供给对象物供给液态树脂r的树脂成型品的制造方法。

[0086]

产业上的可利用性

[0087]

本发明能用于树脂成型装置和树脂成型品的制造方法。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1