一种用于人工智能设备的橡胶制品动态混料装置的制作方法

1.本发明涉及橡胶制品技术领域,尤其涉及一种用于人工智能设备的橡胶制品动态混料装置。

背景技术:

2.橡胶制品指以天然及合成橡胶为原料生产各种橡胶制品的活动,还包括利用废橡胶再生产的橡胶制品,随着科技的发展,人工智能设备也逐渐出现在人们的视野中。

3.人工智能设备的零部件中包含一些如密封圈等的橡胶制品,在生产这些橡胶制品的过程中,需要使用到混料装置来对生产橡胶所用的原料进行混合搅拌,但现有技术中的混料搅拌方式较为单一,使原料只能在同一高区域内相互混合,位于设备上端与设备下端的原料无法充分混合,导致对于原料的混合效果受到限制,进而影响成品橡胶的质量,其次,在搅拌过程中,还需要工人按照顺序向设备内添加不同的催化剂,这就需要工人在混料期间时刻关注装置的运行状态,并间歇性的添加催化剂,增加了工人的工作负担,若是工人忘记加入某种催化剂,同样会影响成品橡胶的质量,设备运转时需要过多的人为干预,自动化程度较低,所以,需要设计一种用于人工智能设备的橡胶制品动态混料装置来解决上述问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺点,而提出的一种用于人工智能设备的橡胶制品动态混料装置。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种用于人工智能设备的橡胶制品动态混料装置,包括机座,所述机座上安装有混料罐,所述混料罐的内面固定连接有控制盒,且控制盒的侧面贯穿开设有进气口,所述混料罐的内面还安装有加热丝,所述机座的顶面安装有与加热丝电性连接的供电电源;

7.所述混料罐上设置有驱动机构,所述混料罐上还设置有与驱动机构配合工作的混料机构,所述驱动机构与混料机构共同用于对原料进行搅拌混合;

8.所述控制盒上设置有控制机构一,所述机座上设置有与控制机构一配合工作的翻转机构,所述控制机构一与翻转机构共同用于翻转混料罐;

9.所述控制盒上还设置有控制机构二,所述控制机构二用于控制供电电源的通断;

10.所述混料罐上设置有储料组件与下料机构,所述储料组件与下料机构共同用于实现顺序投放催化剂。

11.作为本发明的一种优选技术方案,所述驱动机构包括伺服电机、主动齿轮、两个从动齿轮与两个扭簧,所述伺服电机固定安装在混料罐的顶面,所述混料罐的顶面转动连接有转杆,所述主动齿轮固定套接在转杆上,两个所述从动齿轮均与主动齿轮相互啮合,两个所述扭簧的一端均与混料罐的顶面相连接,两个所述扭簧的另一端分别与两个从动齿轮的底面相贴合,所述转杆与伺服电机的输出轴之间通过同步带传动连接。

12.作为本发明的一种优选技术方案,所述混料机构包括两个搅拌杆、多个套筒与多个搅拌叶,两个所述搅拌杆的一端均转动连接在混料罐的内底面,多个所述套筒分别等间距固定套接在两个搅拌杆上,多个所述搅拌叶分别固定连接在多个套筒的外缘,两个所述搅拌杆的另一端均穿过混料罐的顶面,并分别与两个从动齿轮相连接。

13.作为本发明的一种优选技术方案,所述控制机构一包括弹性囊、蒸发液、活塞片与两个接电片,所述弹性囊的一端粘接在控制盒的内底面,所述弹性囊的另一端粘接在活塞片的底面,所述活塞片密封滑动连接在控制盒的内面,其中一个所述接电片安装在控制盒的内顶面,另一个所述接电片安装在活塞片的顶面。

14.作为本发明的一种优选技术方案,所述翻转机构包括气缸、齿条、翻转齿轮与转轴,所述气缸安装在机座的侧面,所述齿条与气缸的伸缩端末端固定连接,所述转轴的一端与机座的侧面转动连接,所述转轴的另一端与混料罐的外缘固定连接,所述翻转齿轮固定套接在转轴上,且翻转齿轮与齿条相互啮合;

15.所述气缸与两个接电片电性连接。

16.作为本发明的一种优选技术方案,所述控制机构二包括控制块、两个导电块、两个安装片、两个滑杆、两个弹簧与两个装配片,所述控制块固定连接在活塞片的顶面,两个所述安装片均固定连接在控制盒的内顶面,两个所述装配片分别固定连接在导电块的顶面,两个所述滑杆的一端分别与两个安装片的侧面固定连接,两个所述滑杆的另一端分别穿过两个装配片,并与对应的装配片滑动连接,两个所述弹簧的一端分别与两个安装片的侧面相连接,两个所述弹簧的另一端分别与两个装配片的侧面相连接,两个所述导电块与供电电源电性连接。

17.作为本发明的一种优选技术方案,所述储料组件包括储料盒、多个分隔板、多个下料口、多组控制盘与多个配合口,所述储料盒固定连接在混料罐的内顶面,多个所述分隔板呈等间距分布在储料盒的内部,多个所述下料口均贯穿开设在储料盒的底面,且多个下料口分别正对多个分隔板设置,多组所述控制盘均安装在储料盒的底面;

18.多组所述控制盘均包括两个上下叠放的圆片,位于上端的所述圆片固定连接在储料盒的底面,位于下端的所述圆片转动连接在上端圆片的底面,多个所述配合口分别贯穿开设在多个圆片上,多个位于上端的所述圆片上的配合口分别正对多个下料口设置。

19.作为本发明的一种优选技术方案,所述下料机构包括两个装配板、导向杆、推筒、气囊、多个连杆与多个拉簧,两个所述装配板均固定连接在混料罐的内顶面,所述导向杆固定连接在两个装配板之间,所述推筒滑动套设在导向杆上,所述气囊的一端与其中一个装配板的侧面相连接,所述气囊的另一端与推筒的一端相连接,多个所述连杆分别固定连接在多个位于下端的圆片侧面,多个所述拉簧的一端分别与多个连杆的外缘相连接,多个所述拉簧的另一端均与储料盒的底面相连接;

20.所述控制盒的顶面固定连通有气管,所述气管远离控制盒的一端与气囊相连通,且气管上安装有止回阀。

21.作为本发明的一种优选技术方案,所述控制块的截面呈等腰三角形结构,两个所述导电块的截面均呈直角三角形结构,且两个导电块均位于控制块的正上方。

22.本发明具有以下有益效果:

23.1、通过设置驱动机构与混料机构,在驱动机构与混料机构的共同作用下,两个搅

拌杆能够周期性的正反转,使得多个搅拌叶能够周期性的正反转,进而使多个搅拌叶充分的对混料罐内的原料进行搅拌,保证原料之间的混合效果;

24.2、通过设置控制机构一、控制机构二与翻转机构,在控制机构一与翻转机构的共同作用下,混料罐内位于上下两端的原料会在自身重力作用下相互流动,同时伴随多个搅拌叶的不断正反转,取代了传统的搅拌结构,能够提高对原料的搅拌混料效果,进而保证成品橡胶的质量;

25.3、通过设置储料组件与下料机构,在储料组件与下料机构的共同作用下,推筒能够逐次对多个连杆进行挤压,使得储料盒内的多种催化剂会按顺序逐次掉落进混料罐内,从而实现自动按顺序投放催化剂的功能,无需人工进行投放,避免出现人工忘记投放而导致的混料效果不好的情况出现。

附图说明

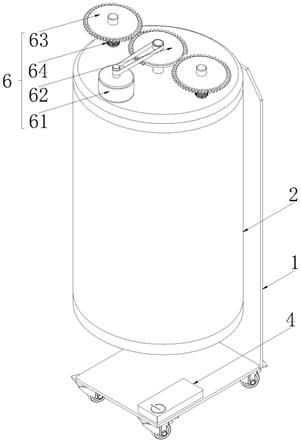

26.图1为本发明提出的一种用于人工智能设备的橡胶制品动态混料装置的结构示意图;

27.图2为本发明提出的一种用于人工智能设备的橡胶制品动态混料装置中混料罐中混料罐内部的结构示意图;

28.图3为本发明提出的一种用于人工智能设备的橡胶制品动态混料装置中翻转机构的结构示意图;

29.图4为本发明提出的一种用于人工智能设备的橡胶制品动态混料装置中控制机构一与控制机构二的结构示意图;

30.图5为本发明提出的一种用于人工智能设备的橡胶制品动态混料装置中下料机构的结构示意图;

31.图6为本发明提出的一种用于人工智能设备的橡胶制品动态混料装置中储料组件的结构示意图。

32.图中:1机座、2混料罐、3控制盒、4供电电源、5加热丝、6驱动机构、61伺服电机、62主动齿轮、63从动齿轮、64扭簧、7混料机构、71搅拌杆、72套筒、73搅拌叶、8控制机构一、81弹性囊、82蒸发液、83活塞片、84接电片、9翻转机构、91气缸、92齿条、93翻转齿轮、94转轴、10控制机构二、101控制块、102导电块、103安装片、104滑杆、105弹簧、106装配片、11储料组件、111储料盒、112分隔板、113下料口、114控制盘、115配合口、12下料机构、121装配板、122导向杆、123推筒、124气囊、125连杆、126拉簧。

具体实施方式

33.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

34.参照图1-6,一种用于人工智能设备的橡胶制品动态混料装置,包括机座1,机座1底面的四个角均安装有万向轮,便于装置的移动,机座1上安装有混料罐2,混料罐2上安装有加料管与排料管,加料管与排料管的具体结构不作为本技术方案的创新点,图中并未示出,混料罐2的内面固定连接有控制盒3,且控制盒3的侧面贯穿开设有进气口,通过设置进气口,使得活塞片83能够正常复位,混料罐2的内面还安装有加热丝5,加热丝5呈螺旋分布

在混料罐2的内面,使得加热丝5能够均匀的对混料罐2内部进行加热,机座1的顶面安装有与加热丝5电性连接的供电电源4;

35.混料罐2上设置有驱动机构6,混料罐2上还设置有与驱动机构6配合工作的混料机构7,驱动机构6与混料机构7共同用于对原料进行搅拌混合;

36.控制盒3上设置有控制机构一8,机座1上设置有与控制机构一8配合工作的翻转机构9,控制机构一8与翻转机构9共同用于翻转混料罐2;

37.控制盒3上还设置有控制机构二10,控制机构二10用于控制供电电源4的通断;

38.混料罐2上设置有储料组件11与下料机构12,储料组件11与下料机构12共同用于实现顺序投放催化剂。

39.参照图1,驱动机构6包括伺服电机61、主动齿轮62、两个从动齿轮63与两个扭簧64,伺服电机61固定安装在混料罐2的顶面,混料罐2的顶面转动连接有转杆,主动齿轮62固定套接在转杆上,两个从动齿轮63均与主动齿轮62相互啮合,主动齿轮62为不完全齿轮,从动齿轮63均为完全齿轮,两个扭簧64的一端均与混料罐2的顶面相连接,两个扭簧64的另一端分别与两个从动齿轮63的底面相贴合,转杆与伺服电机61的输出轴之间通过同步带传动连接。

40.参照图2,混料机构7包括两个搅拌杆71、多个套筒72与多个搅拌叶73,两个搅拌杆71的一端均转动连接在混料罐2的内底面,多个套筒72分别等间距固定套接在两个搅拌杆71上,多个搅拌叶73分别固定连接在多个套筒72的外缘,位于同一个套筒72上的多个搅拌叶73呈圆周向等间距分布,如此设置能够保证对混料罐2内原料的搅拌效果,两个搅拌杆71的另一端均穿过混料罐2的顶面,并分别与两个从动齿轮63相连接。

41.参照图4,控制机构一8包括弹性囊81、蒸发液82、活塞片83与两个接电片84,弹性囊81的一端粘接在控制盒3的内底面,弹性囊81的另一端粘接在活塞片83的底面,弹性囊81由橡胶材料制成,便于弹性囊81发生形变,活塞片83密封滑动连接在控制盒3的内面,其中一个接电片84安装在控制盒3的内顶面,另一个接电片84安装在活塞片83的顶面,蒸发液82填充在弹性囊81内,蒸发液82可为环戊烷,其沸点为49.2℃。

42.参照图3,翻转机构9包括气缸91、齿条92、翻转齿轮93与转轴94,气缸91安装在机座1的侧面,齿条92与气缸91的伸缩端末端固定连接,转轴94的一端与机座1的侧面转动连接,转轴94的另一端与混料罐2的外缘固定连接,翻转齿轮93固定套接在转轴94上,且翻转齿轮93与齿条92相互啮合;

43.气缸91与两个接电片84电性连接。

44.参照图4,控制机构二10包括控制块101、两个导电块102、两个安装片103、两个滑杆104、两个弹簧105与两个装配片106,控制块101固定连接在活塞片83的顶面,两个安装片103均固定连接在控制盒3的内顶面,两个装配片106分别固定连接在导电块102的顶面,两个滑杆104的一端分别与两个安装片103的侧面固定连接,两个滑杆104的另一端分别穿过两个装配片106,并与对应的装配片106滑动连接,两个弹簧105的一端分别与两个安装片103的侧面相连接,两个弹簧105的另一端分别与两个装配片106的侧面相连接,通过设置两个弹簧105,使得两个导电块102始终能够相互接触,两个导电块102与供电电源4电性连接。

45.参照图5-6,储料组件11包括储料盒111、多个分隔板112、多个下料口113、多组控制盘114与多个配合口115,储料盒111固定连接在混料罐2的内顶面,多个分隔板112呈等间

距分布在储料盒111的内部,相邻的两个分隔板112之间均存放有不同种类的催化剂,多个下料口113均贯穿开设在储料盒111的底面,且多个下料口113分别正对多个分隔板112设置,多组控制盘114均安装在储料盒111的底面;

46.多组控制盘114均包括两个上下叠放的圆片,位于上端的圆片固定连接在储料盒111的底面,位于下端的圆片转动连接在上端圆片的底面,多个配合口115分别贯穿开设在多个圆片上,多个位于上端的圆片上的配合口115分别正对多个下料口113设置,两个圆片相对的侧面相互贴合,防止催化剂落入两个圆片之间。

47.参照图5-6,下料机构12包括两个装配板121、导向杆122、推筒123、气囊124、多个连杆125与多个拉簧126,两个装配板121均固定连接在混料罐2的内顶面,导向杆122固定连接在两个装配板121之间,推筒123滑动套设在导向杆122上,气囊124的一端与其中一个装配板121的侧面相连接,气囊124的另一端与推筒123的一端相连接,多个连杆125分别固定连接在多个位于下端的圆片侧面,多个拉簧126的一端分别与多个连杆125的外缘相连接,多个拉簧126的另一端均与储料盒111的底面相连接;

48.控制盒3的顶面固定连通有气管,气管远离控制盒3的一端与气囊124相连通,且气管上安装有止回阀,通过设置止回阀,防止气囊124内的气体回流到控制盒3内。

49.参照图4,控制块101的截面呈等腰三角形结构,两个导电块102的截面均呈直角三角形结构,且两个导电块102均位于控制块101的正上方,如此设置,便于控制块101对两个导电块102进行挤压,并使两个导电块102发生移动。

50.本发明的具体工作原理如下:

51.在对原料进行搅拌混料时,工作人员可把原料投入混料罐2的内部,并启动伺服电机61,伺服电机61运转时能够通过同步带带动转杆与主动齿轮62发生转动,主动齿轮62在转动的过程中,当主动齿轮62与从动齿轮63相互啮合时,主动齿轮62能够带动从动齿轮63发生转动,当主动齿轮62不与从动齿轮63相互啮合时,从动齿轮63会在扭簧64的弹力作用下复位,基于上述过程,伴随主动齿轮62的转动,两个从动齿轮63能够带动两个搅拌杆71周期性的正反转,两个搅拌杆71在转动的过程中,多个套筒72上的多个搅拌叶73能够对原料进行搅拌混料,多个正反转的搅拌叶73使得原料能够在同一高度区域内充分混合。

52.启动伺服电机61的同时,工作人员同时开启供电电源4,加热丝5通电时会发出热量,从而对混料罐2的内部进行加热,弹性囊81内填充的蒸发液82可为环戊烷,其沸点为49.2℃,伴随混料罐2内温度的升高,蒸发液82的温度也会逐渐升高,当蒸发液82的温度达到其沸点时,蒸发液82会蒸发汽化,使得弹性囊81发生膨胀,进而带动活塞片83上向移动,当活塞片83移动到控制盒3内的上极限端时,两个接电片84会相互接触,使得两个接电片84与气缸91之间共同形成的闭合回路处于通路状态,气缸91能够通电运转,气缸91的伸缩端伸出时能够带动齿条92发生移动,齿条92移动时能够带动与其相啮合的翻转齿轮93转动,进而带动转轴94与混料罐2发生转动,使混料罐2发生180

°

的转动。

53.伴随活塞片83的上移,控制块101会逐渐与两个导电块102相接触,控制块101的斜面部分会对两个导电块102的斜面部分进行挤压,使得两个导电块102相互分离,此时,两个导电块102、供电电源4与加热丝5之间的闭合回路会断开,加热丝5会停止对混料罐2内部进行加热,使混料罐2内部温度逐渐降低,当蒸发液82的温度降低到沸点之下时,蒸发液82会发生液化,此时弹性囊81会逐渐复原,并带动活塞片83向下移动,活塞片83向下移动时,两

个接电片84会相互分离,此时气缸91会断电,其伸缩端会发生复位,气缸91伸缩端复位时能够带动齿条92复位,并带动翻转齿轮93发生反转,从而使混料罐2转动到初始状态,同时,当控制块101与两个导电块102相互分离时,两个导电块102在两个弹簧105的弹力作用下再次相互靠近,使得两个导电块102、供电电源4与加热丝5之间的闭合回路再次处于通路状态,加热丝5会再次对混料罐2进行加热,使蒸发液82能够再次蒸发汽化。

54.基于上述过程中,伴随装置的运转,活塞片83能够周期性的上下移动,使得混料罐2能够周期性的正反转,如此,混料罐2内位于上下两端的原料会在自身重力作用下相互流动,同时伴随多个搅拌叶73的不断正反转,能够提高对原料的搅拌混料效果。

55.在活塞片83周期性上下移动的过程中,活塞片83能够不断的把控制盒3内的气体通过气管排入气囊124内,使气囊124逐渐发生膨胀,气囊124在膨胀的过程中能够带动推筒123发生移动,推筒123在移动的过程中,推筒123能够逐次对多个连杆125进行挤压,由于多个控制盘114及其结构完全相同,此处仅针对其中任意一个控制盘114的具体工作原理进行详细描述:当推筒123对连杆125进行挤压时,连杆125能够发生转动,并带动下端的圆片发生转动,当两个圆片上的两个配合口115相互重合时,储料盒111内存放的催化剂会通过下料口113与两个配合口115落入混料罐2内,基于上述过程,伴随气囊124的逐渐膨胀,推筒123能够逐次对多个连杆125进行挤压,使得储料盒111内的多种催化剂会按顺序逐次掉落进混料罐2内,从而实现自动按顺序投放催化剂的功能,无需人工进行投放。

56.值得一提的是,气缸91上安装有电磁阀、延时器与继电器等电子元件,使得两个导电块102相互分离时气缸91的伸缩端能够自动复位,具体电路结构为现有技术,图中并未示出,在此也不做过多赘述。

57.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1