一种阻燃绝缘复合材料及其制备工艺及装置的制作方法

1.本发明涉及复合新材料技术领域,具体公开了一种阻燃绝缘复合材料及其制备工艺及装置。

背景技术:

2.阻燃绝缘复合材料广泛用于各种电力装置中,例如电缆的外表面绝缘层,该类型的复合材料一方面需要具有优异的绝缘效果,另一方面还有兼具耐高温、阻燃等效果。目前市场上的阻燃绝缘复合材料虽然在阻燃绝缘方面具有一定的效果,但是其在对高压电缆使用时其则需要更强的阻燃绝缘效果,而现有的阻燃绝缘复合材料无法满足其要求。另外,现有的阻燃绝缘复合材料在制备过程中需要依次进行混料、密炼和挤出成型,因此在制备过程中需要使用对应的混料机、密炼机和挤出成型机进行加工,其不仅占地面积大,而且由于中间物料需要不断的运转,从而导致整个阻燃绝缘复合材料的生产效率较低。

3.例如申请号为cn2020109130237的发明公开了一种橡胶加工用密炼机,其结构包括支撑底座、电机、驱动转子箱、密炼主机、箱门、气缸,支撑底座上表面左端设有电机,并且电机输出端与驱动转子箱内部同步转动,驱动转子箱右端安装在密炼主机内部,密炼主机前表面设有箱门,并且密炼主机顶部设有气缸,密炼主机包括密炼室、剪切辊、底托机构、下压机构,密炼室内部设有剪切辊,并且剪切辊与驱动转子箱内部同步转动,密炼室内侧底部设有底托机构,并且剪切辊位于底托机构内侧上端,下压机构设在密炼室内侧顶部,下压机构顶部与气缸输出端相固定,剪切辊共设有两个,并且位于同一水平线上,两个剪切辊之间存在间隙,通过两个剪切辊往中部相对回转对橡胶进行挤压和剪切,底托机构共设有两个,并且呈左右对称安装在密炼室下端的左右两侧。上述公开的密炼机即为目前市面上常见的橡胶密炼设备,在对阻燃绝缘复合材料进行制备的过程中还需要额外与混料机搭配使用,先进行混料后才能够密炼,其功能单一,搭配混料机使用占用了过多的场地,而且制约了阻燃绝缘复合材料的生产效率。因此,针对现有橡胶材料以及现有橡胶密炼机的上述不足,本技术提出了一种阻燃绝缘复合材料及其制备工艺及装置以解决上述技术问题。

技术实现要素:

4.本发明的目的是针对现有橡胶材料以及现有橡胶密炼机在背景技术中提出的不足,设计了一种阻燃绝缘复合材料及其制备工艺及装置。

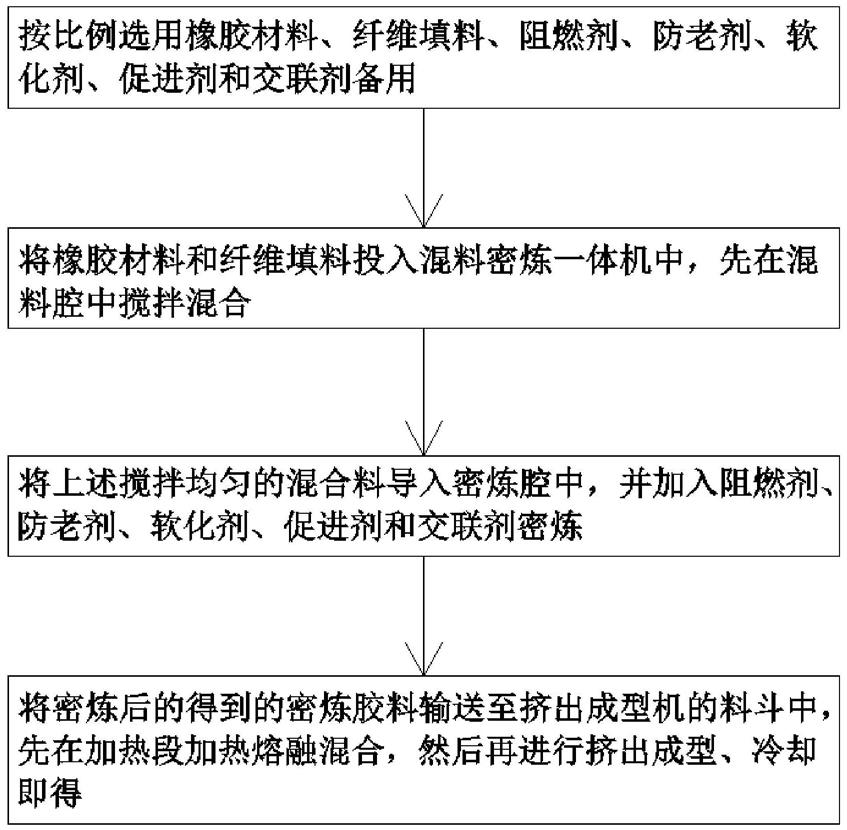

5.本发明是通过以下技术方案实现的:一种阻燃绝缘复合材料的制备方法,包括如下步骤:1)按比例选用橡胶材料、纤维填料、阻燃剂、防老剂、软化剂、促进剂和交联剂备用;2)将橡胶材料和纤维填料投入混料密炼一体机中,先在混料腔中搅拌混合10~15min;3)再将上述搅拌均匀的混合料导入密炼腔中,并加入阻燃剂、防老剂、软化剂、促

进剂和交联剂密炼20~40min;4)将密炼后的得到的密炼胶料输送至挤出成型机的料斗中,先在加热段加热熔融混合,然后再进行挤出成型、冷却即得。

6.优先地,所述步骤1中的密炼温度为82~95℃。

7.优先地,所述步骤2中的冷却方式为喷雾冷却。

8.一种用于上述阻燃绝缘复合材料的制备装置,所述制备装置为步骤1和步骤2中所使用到的装置,包括混料密炼一体机、中间送料机和挤出成型机,所述中间送料机的首尾段分别与混料密炼一体机、挤出成型机相衔接,所述混料密炼一体机包括底部机架和固定在底部机架上的混料密炼箱,所述混料密炼箱的上端为混料腔,下端为密炼腔,所述混料腔的上端侧面开设有投料口,所述密炼腔的下端开设有出料口,所述出料口中转动设置有密封底板,所述混料腔的底壁两侧对称设置有两个导料块,两个所述导料块之间设置有进料密封通道,所述进料密封通道中设置有密封压板,所述密炼腔中对称设置有两个剪切辊,所述底部机架上设置有用于驱动两个剪切辊同步反向转动的动力装置,位于所述混料密炼箱的下端左右均转动连接有活动隔板,两个所述活动隔板相对端的下表面均设置有第一磁条,所述密封压板的上表面左右两端均设置有与第一磁条相对应的第二磁条,所述混料密炼箱中设置有固定式搅拌组件,所述混料密炼箱上设置有同时实现密封压板上下移动和固定式搅拌组件旋转的驱动组件。

9.作为上述方案的具体设置,所述动力装置包括一个固定在底部机架上表面的齿轮箱以及动力电机,所述齿轮箱中设置有两个对称且啮合的齿轮,所述动力电机的输出轴伸入齿轮箱中与其中一个齿轮相连接,两个所述齿轮上均连接有伸入密炼腔中与对应剪切辊相连接的连接轴。

10.作为上述方案的具体设置,所述活动隔板下表面靠近密炼腔内壁的三分之一处通过转动杆转动连接在密炼腔中,且导料块的顶端与水平状态下的活动隔板相抵接。

11.作为上述方案的具体设置,所述固定式搅拌组件包括与密炼腔固定连接的轴承座,所述轴承座中转动连接有中空旋转轴,且中空旋转轴的内腔为梅花状,所述中空旋转轴的圆周面上下间隔设置有多组搅拌杆,所述驱动组件包括设置在混料密炼箱顶端的气缸支架,所述气缸支架上设置有气缸,所述气缸的活塞杆下端通过轴承转动连接有驱动轴,位于所述混料密炼箱上方的驱动轴上设置有齿面柱,所述混料密炼箱的顶壁上设置有驱动电机,所述驱动电机的输出轴上连接有与齿面柱相啮合的动力齿轮,所述驱动轴伸入密炼腔内的下端圆周面上设置有与中空旋转轴内腔相匹配的竖直限位键条,所述驱动轴的顶端通过轴承与密封压板的上表面相连接。

12.作为上述方案的具体设置,所述中间送料机为刮板送料机,所述刮板送料机的下端设置有位于出料口正下方的接料槽。

13.作为上述方案的具体设置,所述挤出成型机包括与中间送料机上端相衔接的料仓,所述料仓的下端连接有挤压筒,所述挤压筒中设置有螺旋挤出叶,所述挤压筒的一侧设置有与螺旋挤出叶相连接的挤出电机,所述挤压筒的另一端设置有挤出成型模头。

14.一种阻燃绝缘复合材料,由以下重量份的成分组成:丁腈橡胶50-56份,三元乙丙橡胶38-42份、聚丁二烯橡胶34-38份、玻璃纤维27-33份、阻燃剂8-12份、防老剂2-4份、软化剂2-4份、促进剂1-2份和交联剂2-3份。

15.有益效果:1)本发明公开的阻燃绝缘复合材料中的丁腈橡胶和三元乙丙橡胶耐磨性较高、耐热性较好,粘接力强,同时聚丁二烯橡胶具有优异的高弹性、耐寒性和耐磨损性能、相容性好,将三者作为主体原料与纤维填料、各类添加剂混合密炼,并挤出成型制备得到的复合材料在具备优异绝缘效果的同时还具有优良的防火阻燃效果,尤其适用于各种电气设备、电缆绝缘层。

16.2)本发明公开的制备装置其对现有的密炼机进重新设计,将通过设置在混料密炼箱中的活动隔板的转动能实现密炼腔与混料腔之间的连通或关闭,当需要对各类颗粒原料进行混料时,通过气缸的回缩并通过驱动轴的提升作用将密封压板从进料密封通道中提出,并运动至两个活动隔板处,同时将两个活动隔板承托至水平状,此时整个箱体的内腔被活动隔板、密封压板隔开,上部分空间通过搅拌组件能够进行高速混料;当混料完成后气缸伸长,密封压板下移,在磁性吸附作用以及原料重力作用下混合好的原料沿着进料密封通道进入密炼腔中,然后继续将密封压板下移至进料密封通道中将密炼腔完全密封,再通过两个同步反向旋转的剪切辊进行密炼,密炼后的混合胶料通过送料机送至挤出成型机中进行加工;整个套设备中的密炼机其结构设计新颖,能够实现对原料混合、密炼之间的状态切换,无需额外配备混料机,极大降低了阻燃绝缘复合材料生产过程中设备的占地面积,而且减少了各个设备之间原料转移时间,极大提高了对阻燃绝缘复合材料的生产效率。

附图说明

17.为了更清楚地说明本发明实施例的技术方案,下面将对实施例描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

18.图1为本发明中制备工艺的步骤流程图;图2为本发明中制备装置的第一立体结构示意图;图3为本发明中制备装置的第二立体结构示意图图4为本发明中混料密炼箱进行混料时的内部平面结构示意图;图5为本发明中混料密炼箱进行密炼时的内部平面结构示意图;图6为本发明中剪切辊、动力装置的立体结构示意图;图7为本发明中齿轮箱的内部立体结构示意图;图8为本发明中固定式搅拌组件的立体结构示意图;图9为本发明中驱动组件、密封压板等立体结构示意图;图10为本发明中活动隔板、第二磁条的立体结构示意图;图11为本发明中挤出成型机的内部平面结构示意图。

19.其中:100-混料密炼一体机,101-底部机架,102-混料密炼箱,1021-混料腔,1022-密炼腔,1023-进料密封通道,103-导料块,104-密封压板,105-剪切辊,106-动力装置,1061-齿轮箱,1062-动力电机,1063-齿轮,107-活动隔板,1071-转动杆,108-第一磁条,109-第二磁条,110-固定式搅拌组件,1101-轴承座,1102-中空旋转轴,1103-搅拌杆,111-驱动组件,

1111-气缸支架,1112-气缸,1113-驱动轴,1114-齿面柱,1115-驱动电机,1116-动力齿轮,1117-竖直限位键条,112-密封底板,113-进料斗,114-透明窗;200-中间送料机,201-接料槽;300-挤出成型机,301-料仓,302-挤压筒,303-螺旋挤出叶,304-挤出电机,305-挤出成型模头;400-控制器。

具体实施方式

20.为了使本技术领域的人员更好地理解本技术方案,下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分的实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都应当属于本技术保护的范围。

21.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将参考附图1~11,并结合实施例来详细说明本技术公开的一种阻燃绝缘复合材料及其制备工艺及装置。

22.实施例1本实施例1公开了一种阻燃绝缘复合材料,该复合材料由以下重量的材料经混合、密炼和挤出成型得到的,具体原材料包含丁腈橡胶52kg、三元乙丙橡胶40kg、聚丁二烯橡胶36kg、玻璃纤维30kg,阻燃剂9kg、防老剂3.2kg、软化剂2.6kg、促进剂1.4kg份和交联剂2.2kg,其中阻燃剂选用甲基膦酸二甲酯,防老剂选用2-硫醇基甲基苯并咪唑,软化剂选用环烷油,促进剂选用2、2'-二硫代二苯并噻唑,交联剂选用过氧化苯甲酰。

23.在具体制备过程中其步骤如下:步骤一,首先按上述重量称取各类原料备用;步骤二,然后将上述丁腈橡胶颗粒、三元乙丙橡胶颗粒、聚丁二烯橡胶颗粒和玻璃纤维投入混料腔中混料腔中高速搅拌混合12min,步骤三,然后再将步骤2中混合均匀后的混合料导入密炼腔中在88-92℃的范围内密炼25min;步骤四,再将密炼后得到的胶料输送至挤出成型机的料斗中,先在加热段加热熔融混合,然后再进行挤出成型、然后再喷雾冷却即得。

24.实施例2本实施例2公开了一种阻燃绝缘复合材料,该复合材料由以下重量的材料经混合、密炼和挤出成型得到的,具体原材料包含丁腈橡胶54kg、三元乙丙橡胶38kg、聚丁二烯橡胶32kg、玻璃纤维28kg,阻燃剂10kg、防老剂3.0kg、软化剂2.8kg、促进剂1.7kg份和交联剂2.3kg,其中阻燃剂选用甲基膦酸二甲酯,防老剂选用2-硫醇基甲基苯并咪唑,软化剂选用环烷油,促进剂选用2、2'-二硫代二苯并噻唑,交联剂选用过氧化苯甲酰。

25.在具体制备过程中其步骤如下:步骤一,首先按上述重量称取各类原料备用;步骤二,然后再将上述丁腈橡胶颗粒、三元乙丙橡胶颗粒、聚丁二烯橡胶颗粒和玻

璃纤维投入混料腔中高速搅拌混合14min;步骤三,然后再将步骤2中混合均匀后的混合料导入密炼腔中在92-94℃的范围内密炼22min;步骤四,再将密炼后得到的胶料输送至挤出成型机的料斗中,先在加热段加热熔融混合,然后再进行挤出成型、然后再喷雾冷却即得。

26.本实施例1和实施例2公开制备得到的阻燃绝缘复合材料中的丁腈橡胶和三元乙丙橡胶耐磨性较高、耐热性较好,粘接力强,同时聚丁二烯橡胶具有优异的高弹性、耐寒性和耐磨损性能、相容性好,将三者作为主体原料与纤维填料、各类添加剂混合密炼,并挤出成型制备得到的复合材料在具备优异绝缘效果的同时还具有优良的防火阻燃效果,尤其适用于各种电气绝缘零部件、电缆绝缘层。

27.实施例3本实施例3公开了一种用于制备上述阻燃绝缘复合材料的装置,参考附图2和附图3,该制备装置包括混料密炼一体机100、中间送料机200和挤出成型机300,将中间送料机200设置在混料密炼一体机100、挤出成型机300之间,具体设置时中间送料机200为刮板送料机,并在刮板送料机的下端设置有位于混料密炼一体机100上出料口正下方的接料槽201,通过刮板送料机的首尾段分别与混料密炼一体机100、挤出成型机300相衔接。

28.参考附图4、附图5,混料密炼一体机100包括底部机架101和固定在底部机架101上的混料密炼箱102,混料密炼箱102的上端为混料腔1021,为了方便观察混料腔1021的内部情况,在混料腔的前侧面设置有透明窗。混料密炼箱102下端为密炼腔1022,混料腔的上端侧面开设有投料口,并且为了方便投料,还在投料口处设置有进料斗113,在密炼腔1022的下端开设有出料口,出料口中转动设置有密封底板112,为了实现密封底板112的自动打开和关闭密封,通过设置在液压伸缩杆来实现(图中为标注)。

29.在混料腔1021的底壁两侧对称设置有两个导料块103,两个导料块103之间设置有进料密封通道1023,并在进料密封通道1023中设置有密封压板104。再密炼腔1022中对称设置有两个剪切辊105,底部机架101上设置有用于驱动两个剪切辊105同步反向转动的动力装置106,具体设置时可参考附图6和附图7,其包括一个固定在底部机架101上表面的齿轮箱1061以及动力电机1062,齿轮箱1061中设置有两个对称且啮合的齿轮1063,并将动力电机1062的输出轴伸入齿轮箱1061中与其中一个齿轮1063相连接,两个齿轮1063上均连接有伸入密炼腔1022中与对应剪切辊105相连接的连接轴。通过一个动力电机1062的驱动作用,然后通过两个齿轮之间的啮合传动能够使得两个剪切辊105在密炼腔1022中同步反向旋转,能够实现对投入的橡胶混合料进行高效密炼。

30.为了将密炼腔1022与混料腔1021之间分开运行,在位于混料密炼箱102的下端左右均转动连接有活动隔板107,具体设置时可参考附图10,活动隔板107下表面靠近密炼腔1022内壁的三分之一处通过转动杆1071转动连接在密炼腔1022中,并且导料块103的顶端与水平状态下的活动隔板107相抵接。两个活动隔板107相对端的下表面均设置有第一磁条108,密封压板104的上表面左右两端均设置有与第一磁条108相对应的第二磁条109,在需要对橡胶材料进行混料时,通过将密封压板104向上提升,使其将两个活动隔板107托起至水平状,因此两个活动隔板107以及密封压板104的上表面将密炼腔1022与混料腔1021隔开,然后单独进行混料,当需要将混合好的物料导入密炼腔中时,直接将密封压板104向下

推动一定距离,此时在两个磁条相互吸引的作用下,两个活动隔板107向下倾斜,然后落在导料块103上,并沿着导料块103通过进料密封通道1023进入密炼腔中进行高压密炼。

31.另外,在混料密炼箱102中设置有固定式搅拌组件110,并在混料密炼箱102上设置有同时实现密封压板104上下移动和固定式搅拌组件110旋转的驱动组件111。具体设置时可参考附图8和附图9,该固定式搅拌组件110包括与密炼腔1022固定连接的轴承座1101,轴承座1101中转动连接有中空旋转轴1102,且中空旋转轴1102的内腔为梅花状,中空旋转轴1102的圆周面上下间隔设置有多组搅拌杆1103。该驱动组件111包括设置在混料密炼箱102顶端的气缸支架1111,气缸支架1111上设置有气缸1112,气缸1112的活塞杆下端通过轴承转动连接有驱动轴1113,位于混料密炼箱102上方的驱动轴1113上设置有齿面柱1114,混料密炼箱102的顶壁上设置有驱动电机1115,驱动电机1115的输出轴上连接有与齿面柱1114相啮合的动力齿轮1116,驱动轴1113伸入密炼腔1022内的下端圆周面上设置有与中空旋转轴1102内腔相匹配的竖直限位键条1117,驱动轴1113的顶端通过轴承与密封压板104的上表面相连接。此处的固定式搅拌组件110通过轴承座1101转动连接在混料腔中,通过驱动轴1113、竖直限位键条1117以及中空旋转轴1102之间的作用能够实现整个固定式搅拌组件110在混料腔中进行高速混料,能够有效保证对颗粒原料混合均匀。同时通过气缸1112的伸长或缩短能够推动密封压板104上下移动,再结合活动隔板107的设置能够对整个设备在密炼或混料之间进行快速切换。

32.最后,参考附图11,本实施例中的挤出成型机300为现有技术,此处对其进行简单说明,该挤出成型机包括与中间送料机200上端相衔接的料仓301,料仓301的下端连接有挤压筒302,挤压筒302中设置有螺旋挤出叶303,挤压筒302的一侧设置有与螺旋挤出叶303相连接的挤出电机304,挤压筒302的另一端设置有挤出成型模头305,具体成型模头305的设计根据需要制备的阻燃绝缘复合材料的形状确定,可直接将其包覆在电缆芯层外表面,并通过喷头进行喷雾冷却,或者进行挤压造成并通过旋转的刀片对其进行切粒。

33.以上仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1