一种多穴位成型模具结构的制作方法

1.本实用新型涉及注塑模具技术领域,具体为一种多穴位成型模具结构。

背景技术:

2.成型模具是依据实物的形状和结构按比例制成的模具,多穴位成型模具一般指的是具有多穴位注塑通道的注塑模具,注塑液可以通过多穴位通道进行注塑成型。

3.但是现有的多穴位成型模具结构在使用时多穴位注塑,注料口内注塑预料容易与形槽内注塑件粘连,在卸料时上模块在上升过程中容易将注塑件拉扯坏,导致工件在拆卸过程中损坏,给使用过程带来了一定的影响,因此,现在对多穴位成型模具结构做出改进。

技术实现要素:

4.本实用新型的目的在于提供一种多穴位成型模具结构,以解决注塑模具不方便卸料的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种多穴位成型模具结构,包括底座,所述底座上对称转动安装有驱动杆,所述驱动杆上端转动连接有顶板,所述驱动杆上螺纹连接有上模块与下模块,所述上模块上对称滑动设置有注料管,所述注料管的下端设置有浮板,注料管通过出料口向形槽内侧注塑,当注塑液体抵接浮板时,会带动浮板推动注料管向上移动,通过上模块封堵出料口停止注塑,同时能够避免注料管内余料与形槽内注塑件粘连,所述注料管上对称设置有出料口,所述注料管的上端连接有一体杆。

6.优选的,所述顶板上设置有下压块,上模块向上移动通过下压块抵接一体杆带动注料管沿上模块向下伸出,方便注料管再次注塑使用。

7.优选的,所述下模块上设置有形槽,所述下模块内部对称设置有导向槽,导向槽内侧滑动设置有卸料杆,卸料杆的一端位于形槽内侧,卸料杆的另一端抵接有上模块,卸料杆沿导向槽向上移动将形槽内注塑件顶起。

8.优选的,所述底座上对称设置有上顶块,上顶块的一端插接在导向槽的内侧,下模块向下移动时,通过上顶块抵接导向槽内侧卸料杆,带动卸料杆沿导向槽向上移动,将形槽内侧注塑件向上顶出。

9.优选的,所述驱动杆上设置有正螺纹与反螺纹,正螺纹与反螺纹分别螺纹连接下模块与上模块,驱动杆转动,通过正螺纹与反螺纹螺纹连接下模块与上模块,能够带动下模块与上模块相互靠拢或者相互分离。

10.优选的,所述驱动杆的下端设置有第二齿轮。

11.优选的,所述底座上安装有电机,电机的转动轴连接有转动杆,转动杆上对称设置有第一齿轮,第一齿轮啮合连接第二齿轮,电机带动转动杆及第一齿轮转动,通过第一齿轮啮合连接第二齿轮带动驱动杆旋转。

12.与现有技术相比,本实用新型的有益效果是:本实用新型在使用时,注料管向形槽内侧注塑,随着形槽内侧注塑液体不断上升,通过浮板带动注料管沿上模块向上移动,然后

封堵出料口,以此能够注料管内余料与形槽内注塑件粘连影响卸料;注塑完成后,电机带动上模块及下模块分离,通过上顶块抵接卸料杆向上将形槽内侧注塑件顶出,以此方便卸料。

附图说明

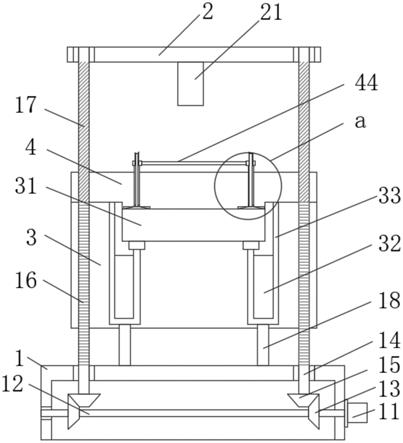

13.图1为本实用新型的整体结构剖面图;

14.图2为本实用新型的整体结构示意图;

15.图3为本实用新型的图1中a处放大图。

16.图中:1底座、11电机、12转动杆、13第一齿轮、14驱动杆、15第二齿轮、16正螺纹、17反螺纹、18上顶块、2顶板、21下压块、3下模块、31形槽、32导向槽、33卸料杆、4上模块、41注料管、42出料口、43浮板、44一体杆。

具体实施方式

17.请参阅图1与图3,一种多穴位成型模具结构,包括底座1,底座1上对称转动安装有驱动杆14,驱动杆14上端转动连接有顶板2,驱动杆14上螺纹连接有上模块4与下模块3,上模块4上对称滑动设置有注料管41,注料管41的下端设置有浮板43,注料管41通过出料口42向形槽31内侧注塑,当注塑液体抵接浮板43时,会带动浮板43推动注料管41向上移动,通过上模块4封堵出料口42停止注塑,同时能够避免注料管41内余料与形槽31内注塑件粘连,注料管41上对称设置有出料口42,注料管41的上端连接有一体杆44。

18.请参阅图1与图2,顶板2上设置有下压块21,上模块4向上移动通过下压块21抵接一体杆44带动注料管41沿上模块4向下伸出,方便注料管41再次注塑使用。

19.请参阅图1,下模块3上设置有形槽31,下模块3内部对称设置有导向槽32,导向槽32内侧滑动设置有卸料杆33,卸料杆33的一端位于形槽31内侧,卸料杆33的另一端抵接有上模块4,卸料杆33沿导向槽32向上移动将形槽31内注塑件顶起。

20.请参阅图1与图2,底座1上对称设置有上顶块18,上顶块18的一端插接在导向槽32的内侧,下模块3向下移动时,通过上顶块18抵接导向槽32内侧卸料杆33,带动卸料杆33沿导向槽32向上移动,将形槽31内侧注塑件向上顶出。

21.请参阅图1与图2,驱动杆14上设置有正螺纹16与反螺纹17,正螺纹16与反螺纹17分别螺纹连接下模块3与上模块4,驱动杆14转动,通过正螺纹16与反螺纹17螺纹连接下模块3与上模块4,能够带动下模块3与上模块4相互靠拢或者相互分离。

22.请参阅图1,驱动杆14的下端设置有第二齿轮15。

23.请参阅图1,底座1上安装有电机11,电机11的转动轴连接有转动杆12,转动杆12上对称设置有第一齿轮13,第一齿轮13啮合连接第二齿轮15,电机11带动转动杆12及第一齿轮13转动,通过第一齿轮13啮合连接第二齿轮15带动驱动杆14旋转。

24.本实用新型在具体实施时:模具使用时,注料管41向形槽31内侧注塑,随着形槽31内侧注塑液体不断上升,当注塑容易抵接到浮板43时,通过浮板43的浮力会带动注料管41沿上模块4向上移动,随着注料管41不断上升,注料管41的出料口42会移动到上模块4内部,通过上模块4进行封堵,以此能够注料管41内余料与形槽31内注塑件粘连影响卸料;注塑完成后,电机11带动转动杆12及第一齿轮13转动,通过第一齿轮13啮合连接第二齿轮15带动驱动杆14旋转,驱动杆14转动通过正螺纹16与反螺纹17螺纹连接下模块3与上模块4,能够

带动下模块3与上模块4相互分离,在下模块3向下移动时,通过上顶块18抵接卸料杆33,带动卸料杆33向上将形槽31内侧注塑件顶出,以此方便卸料。

技术特征:

1.一种多穴位成型模具结构,包括底座(1),其特征在于:所述底座(1)上对称转动安装有驱动杆(14),所述驱动杆(14)上端转动连接有顶板(2),所述驱动杆(14)上螺纹连接有上模块(4)与下模块(3),所述上模块(4)上对称滑动设置有注料管(41),所述注料管(41)的下端设置有浮板(43),所述注料管(41)上对称设置有出料口(42),所述注料管(41)的上端连接有一体杆(44)。2.根据权利要求1所述的一种多穴位成型模具结构,其特征在于:所述顶板(2)上设置有下压块(21)。3.根据权利要求1所述的一种多穴位成型模具结构,其特征在于:所述下模块(3)上设置有形槽(31),所述下模块(3)内部对称设置有导向槽(32),导向槽(32)内侧滑动设置有卸料杆(33),卸料杆(33)的一端位于形槽(31)内侧,卸料杆(33)的另一端抵接有上模块(4)。4.根据权利要求1所述的一种多穴位成型模具结构,其特征在于:所述底座(1)上对称设置有上顶块(18),上顶块(18)的一端插接在导向槽(32)的内侧。5.根据权利要求1所述的一种多穴位成型模具结构,其特征在于:所述驱动杆(14)上设置有正螺纹(16)与反螺纹(17),正螺纹(16)与反螺纹(17)分别螺纹连接下模块(3)与上模块(4)。6.根据权利要求1所述的一种多穴位成型模具结构,其特征在于:所述驱动杆(14)的下端设置有第二齿轮(15)。7.根据权利要求1所述的一种多穴位成型模具结构,其特征在于:所述底座(1)上安装有电机(11),电机(11)的转动轴连接有转动杆(12),转动杆(12)上对称设置有第一齿轮(13),第一齿轮(13)啮合连接第二齿轮(15)。

技术总结

本实用新型公开了一种多穴位成型模具结构,包括底座,底座上对称转动安装有驱动杆,驱动杆上端转动连接有顶板,驱动杆上螺纹连接有上模块与下模块,上模块上对称滑动设置有注料管,注料管的下端设置有浮板,注料管上对称设置有出料口,注料管的上端连接有一体杆。本实用新型在使用时,注料管向形槽内侧注塑,随着形槽内侧注塑液体不断上升,通过浮板带动注料管沿上模块向上移动,然后封堵出料口,以此能够注料管内余料与形槽内注塑件粘连影响卸料;注塑完成后,电机带动上模块及下模块分离,通过上顶块抵接卸料杆向上将形槽内侧注塑件顶出,以此方便卸料。以此方便卸料。以此方便卸料。

技术研发人员:邹梅花

受保护的技术使用者:东莞市迎鑫五金电子科技有限公司

技术研发日:2021.04.06

技术公布日:2021/12/24

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1