一种环氧模塑料不溶物试验模具的制作方法

1.本实用新型属于环氧模塑料等热固性塑料的试验模具,特别涉及一种环氧模塑料不溶物试验模具。

背景技术:

2.环氧模塑料主要用于电子元器件及集成电路等封装,其组成一般为环氧树脂、酚醛树脂、无机填料、催化剂和其它添加剂。环氧模塑料在高温高压的条件下经过特殊设计的浇口注塑封装电子元器件。为了保证封装后的电子元器件均匀致密,通常会让环氧模塑料在流到模腔体时以一定角度快速填充完成,因此需要将浇口设计比流道相对狭小。同时要求环氧模塑料中不能有大于浇口尺寸的颗粒,否则浇口堵塞,造成客户端封装时出现封不满(缺位)等不良现象。环氧模塑料中的不溶物主要来源于三个方面:1、环氧模塑料的填料;2、环氧模塑料生产过程中,提前固化的部分;3、环氧模塑料的杂质。第一种情况主要靠管控填料的粒度;第二种情况是属于生产过程产生的,起因有很多种情况;第三种情况是由原料或者生产过程中引入。这样就需要评估每批环氧模塑料的是否含有超过浇口尺寸的不溶物。

3.现有的测试方法是用有机溶剂将环氧模塑料搅拌充分溶解后过筛,通过使用不同孔径的筛网来判断颗粒是否小于筛网孔径,原理为:无机填料、提前固化部分和部分杂质不能被溶剂溶解。其缺点为:1、有机溶剂本身易燃、易挥发、对人体和环境有害;2、只是筛查比较样品中颗粒和筛网孔径大小的关系,经常会出现检测结果和客户端使用情况不匹配的情况;3、每次测试只能使用一种筛网孔径,当需要多种检测结果时,需要增加测试频次和人力成本。

技术实现要素:

4.本实用新型所要解决的技术问题是针对现有技术的不足,提供一种设计合理,操作性强,采用模拟客户端的封装条件,来评估环氧模塑料是否能够满足客户的使用要求的环氧模塑料不溶物试验模具。

5.为了实现上述目的,本实用新型采用了如下技术方案:

6.一种环氧模塑料不溶物试验模具,其特点是,包括上模、中模和下模,上模上设有注塑孔,所述注塑孔呈漏斗状设置,中模上设有正对注塑孔的分料孔,分料孔周边的中模上设有若干模腔,每个模腔上均设有与分料孔连通的进料道和与外界环境相通的排气道,在所述下模上安装有与分料孔配合的分料销,分料销上设有调节环氧模塑料流向的分流缺口。

7.本实用新型所要解决的技术问题还可以通过以下技术方案实现,所述进料道由一主料道和若干分料道组成,主料道与分料孔相通,分料道一端与主料道相通,分料道另一端与模腔连通。

8.本实用新型所要解决的技术问题还可以通过以下技术方案实现,上模和中模上设

有定位孔,在下模上设有与定位孔配合的定位销。

9.本实用新型所要解决的技术问题还可以通过以下技术方案实现,与模腔相接的进料道一端设有浇口,所述浇口与进料道之间设有竖向通道,浇口设在竖向通道的上端部。

10.本实用新型所要解决的技术问题还可以通过以下技术方案实现,所述排气道的深度为0.3~0.6mm,进一步优选0.5mm。

11.与现有技术相比,本实用新型通过设上模、中模、下模,拆装、清洗均方便;通过在中模上设模腔、排气道、进料道,最大限度的模拟客户端的封装条件,快速确认环氧模塑料是否能够满足客户的要求,提高产品质量和公司形象;通过设带分流缺口的分料销,让环氧模塑料沿着缺口的方向流动,旋转中模,将对应浇口的料道对准分料销缺口的方向,即可单独测试该浇口尺寸的数据,节省了环氧模塑料及省去全模的清理工作。

附图说明

12.图1为本实用新型所述封装模具中上模的结构图;

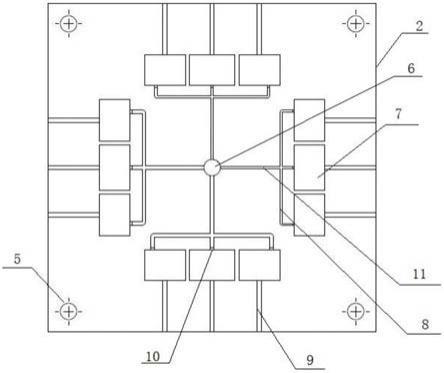

13.图2为本实用新型所述封装模具中中模的结构图;

14.图3为本实用新型所述封装模具中下模的结构图;

15.图4为本实用新型所述封装模具中浇口的结构图。

16.图中:1

‑

上模、2

‑

中模、3

‑

下模、4

‑

注塑孔、5

‑

定位孔、6

‑

分料孔、7

‑

模腔、8

‑

分料道、9

‑

排气道、10

‑

浇口、11

‑

主料道、12

‑

分料销、13

‑

定位销。

具体实施方式

17.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。

18.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

19.参照图1

‑

4,一种环氧模塑料不溶物试验模具,包括上模1、中模2和下模3,上模1上设有注塑孔4,所述注塑孔4呈上大下小的漏斗状设置,以便于环氧模塑料更好的注塑到模腔内,中模2上设有正对注塑孔4的分料孔6,分料孔6周边的中模2上设有若干模腔7,每个模腔7上均设有与分料孔6连通的进料道和与外界环境相通的排气道9,所述排气道9的深度为0.3~0.6mm,进一步优选0.5mm,以便在注塑过程中及时将空气排出模腔;

20.所述进料道由一主料道11和若干分料道8组成,主料道11与分料孔6相通,分料道8一端与主料道11相通,分料道8另一端与模腔7连通。

21.上模1和中模2上设有定位孔,在下模3上设有与定位孔5配合的定位销13,根据使用要求合理的设置定位孔的个数,本实施例中,若在上模上设有两个定位孔,两个定位孔5呈对角分布,大小一致即可,则在下模上设有与上模上两个定位孔配合的两个定位销,即可,在中模的四个角上均设有定位孔,定位孔的使用个数和位置根据下模上定位销的位置设置。

22.与模腔7相接的进料道一端设有浇口10,所述浇口10与进料道之间设有竖向通道,浇口设在竖向通道的上端部,组间浇口尺寸不同,各组浇口尺寸一致,便于一次注塑得到多个不同尺寸的浇口数据,提高测试效率,浇口尺寸可参考客户端模具的浇口尺寸,通常设计有以下几种:

23.浇口尺寸1:深度:0.12mm~0.20mm,优选0.16mm,宽度:0.8mm;

24.浇口尺寸2:深度:0.20mm~0.26mm,优选0.24mm,宽度:1.2mm;

25.浇口尺寸3:深度:0.26mm~0.4mm,优选0.33mm,宽度:1.6mm;

26.浇口尺寸4: 深度:0.4mm~0.5mm,优选0.44mm,宽度:2mm。实际应用可根据产品对应的客户封装形式进行设置。

27.在所述下模3上安装有与分料孔6配合的分料销12,分料销12上设有调节环氧模塑料流向的分流缺口,分流缺口可采用半圆状结构的分料销,可以让环氧模塑料沿着分流缺口的方向流动,旋转中模2,将对应浇口的料道对准分料销缺口的方向,即可单独测试该浇口尺寸的数据,节省了环氧模塑料及省去全模的清理工作。

28.以上所述,仅为本实用新型较佳的具体实施方式,但本实用新型的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本实用新型揭露的技术范围内,根据本实用新型的技术方案及其实用新型构思加以等同替换或改变,都应涵盖在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1