一种加工用自动上料装置的制作方法

1.本实用新型属于注塑加工上料技术领域,具体涉及一种加工用自动上料装置。

背景技术:

2.注塑是一种工业产品生产造型的方法。产品通常使用橡胶注塑和塑料注塑。注塑还可分注塑成型模压法和压铸法。注射成型机是将热塑性塑料或热固性料利用塑料成型模具制成各种形状的塑料制品的主要成型设备,注射成型是通过注塑机和模具来实现的。

3.注塑原料多种多样,有颗粒状、粉末状或二者的混合物,现有的注塑上料装置,多种配料之间的配比难,需要人工称重,工作效率低下;现有的上料装置中的传统搅拌器,搅拌维度单一,搅拌不够均匀,搅拌效果较差,进而影响后续上料效率,在同时添加两种以上注塑原料时,无法使两种以上注塑原料充分混合。

技术实现要素:

4.现有的注塑上料装置需要人工称重配料,工作效率低下,且搅拌不够均匀,搅拌效果较差,在同时添加两种以上注塑原料时,无法使两种以上注塑原料充分混合。本实用新型提供了一种加工用自动上料装置,称量机构可配合储料机构实现自动化精准称量物料配比,有效提高工作效率,混料机构搅拌效果好,可将不同的物料高效的混合均匀。

5.本实用新型提供如下技术方案:一种加工用自动上料装置,包括称量机构、混料机构、储料机构,所述称量机构包括外架体、支腿一、控制盒、声光警报器、连接座一、油缸、连接座二、连接座三、下底板、压力传感器、限位板、行程开关、称量槽、销轴、上底板,所述外架体的底面固定连接支腿一的顶端,所述外架体的侧面固定安装有控制盒和声光警报器,所述外架体的内底面固定安装有连接座一,所述连接座一转动连接油缸的一端,所述油缸的另一端转动连接固定安装在下底板底面的连接座二,所述连接座二一侧的下底板的底面固定安装有连接座三,所述连接座三转动连接固定安装在外架体内壁上的销轴,所述下底板的顶面固定安装有压力传感器且下底板的上侧滑动套装有上底板,所述上底板的顶面固定安装有称量槽,所述上底板的底面固定连接有限位板,所述限位板下方的外架体的内壁上固定安装有行程开关,所述混料机构包括搅拌罐、支腿二、支架、减速电机、挡板、搅拌杆、上连接杆、下连接杆、搅拌叶、放料阀,所述搅拌罐的底部固定安装有放料阀,所述搅拌罐的侧面固定连接支腿二的顶端,所述搅拌罐的顶部固定安装有支架,所述支架上固定安装有减速电机和挡板,所述减速电机的输出轴固定连接搅拌杆的顶端,所述搅拌杆的上侧和下侧分别固定连接上连接杆和下连接杆的一端,所述上连接杆、下连接杆的侧面分别固定连接搅拌叶的上下两端,所述储料机构包括储料罐、支腿三、进料管、真空过滤器、进料阀、抽料软管、排气阀、排气管路、真空管路、真空阀、真空管路、罐底阀、下料管、气动阀,所述储料罐的底侧固定连接支腿三的顶端,所述储料罐的顶部固定连接进料管的一端,所述储料罐内部设有的真空过滤器固定连接真空管路的一端,所述进料管的另一端通过进料阀、排气阀分别固定连接有抽料软管和排气管路,所述真空管路的另一端通过真空阀固定连接有真空

管路,所述储料罐的底端固定安装有罐底阀,所述罐底阀固定连接下料管的一端,所述下料管的另一端固定安装有气动阀。

6.其中,所述上底板的内侧面滑动连接下底板的侧面,所述限位板通过螺栓固定连接上底板的底面,所述限位板的内长/内宽/内径小于下底板的长/宽/直径0.5—5cm;上底板可配合限位板限制下底板与上底板的相对位置,避免下底板与上底板发生脱离。

7.其中,所述称量槽的纵截面为上宽下窄的梯形结构,所述控制盒电性连接压力传感器和气动阀,所述限位板的底面压触行程开关的触头使行程开关的电路闭合时,所述下底板的下端面平行于水平面,所述下底板的上下端面相互平行,所述气动阀位于称量槽的正上方;控制盒可通过压力传感器检测称量槽内物料的重量,进而及时控制关闭气动阀,实现自动化的精确控量加料。

8.其中,所述声光警报器、行程开关电性连接控制盒;油缸收缩带动称量槽复位触压行程开关后,若压力传感器的电阻值与设定的初始阈值不同,则声光警报器发出警报提醒操作人员注意检查称量槽内是否有残存物料,保证物料的精确控制。

9.其中,所述混料机构安装在称量机构的一侧,所述油缸伸缩至最大行程时,所述称量槽的开口端位于搅拌罐的正上方,所述销轴的两端固定连接外架体的内壁,所述控制盒电性连接油缸的管路电磁阀;通过油缸的伸缩可实现自动上料功能,将称量槽中精确控量的物料自动投入搅拌罐中,避免人力劳动。

10.其中,所述搅拌叶由两个旋向相反且直径不同的锥形螺带组成,所述下连接杆、上连接杆的轴线的延长线经过搅拌杆的轴线且与搅拌杆轴线的夹角角度为90

°

;搅拌叶搅拌效果好,可在减速电机的驱动下搅拌投放在搅拌罐中的多种物料,将不同的物料高效的混合均匀。

11.其中,所述支架为t字形结构,所述挡板与支架之间的夹角角度为90

°

;t字形结构的支架可在不影响称量槽向搅拌罐内投料的前提下为减速电机提供稳定的支撑。

12.本实用新型的有益效果是:上底板可配合限位板限制下底板与上底板的相对位置,避免下底板与上底板发生脱离;控制盒可通过压力传感器检测称量槽内物料的重量,进而及时控制关闭气动阀,实现自动化的精确控量加料;油缸收缩带动称量槽复位触压行程开关后,若压力传感器的电阻值与设定的初始阈值不同,则声光警报器发出警报提醒操作人员注意检查称量槽内是否有残存物料,保证物料的精确控制;通过油缸的伸缩可实现自动上料功能,将称量槽中精确控量的物料自动投入搅拌罐中,避免人力劳动;搅拌叶搅拌效果好,可在减速电机的驱动下搅拌投放在搅拌罐中的多种物料,将不同的物料高效的混合均匀;t字形结构的支架可在不影响称量槽向搅拌罐内投料的前提下为减速电机提供稳定的支撑。

13.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现。

附图说明

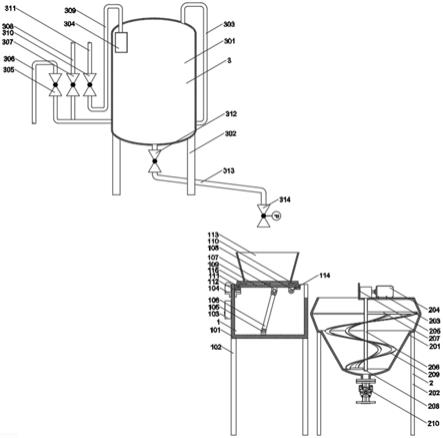

14.图1为本实用新型的结构示意图;

15.图2为本实用新型中称量机构、混料机构的工作示意图;

16.图3为本实用新型中混料机构的结构示意图;

17.图中:1、称量机构;101、外架体;102、支腿一;103、控制盒;104、声光警报器;105、

连接座一;106、油缸;107、连接座二;108、连接座三;109、下底板;110、压力传感器;111、限位板;112、行程开关;113、称量槽;114、销轴;115、上底板;2、混料机构;201、搅拌罐;202、支腿二;203、支架;204、减速电机;205、挡板;206、搅拌杆;207、上连接杆;208、下连接杆;209、搅拌叶;210、放料阀;3、储料机构;301、储料罐;302、支腿三;303、进料管;304、真空过滤器;305、进料阀;306、抽料软管;307、排气阀;308、排气管路;309、真空管路;310、真空阀;311、真空管路;312、罐底阀;313、下料管;314、气动阀。

具体实施方式

18.请参阅图1-图3,本实用新型提供以下技术方案:一种加工用自动上料装置,包括称量机构1、混料机构2、储料机构3,所述称量机构1包括外架体101、支腿一102、控制盒103、声光警报器104、连接座一105、油缸106、连接座二107、连接座三108、下底板109、压力传感器110、限位板111、行程开关112、称量槽113、销轴114、上底板115,所述外架体101的底面固定连接支腿一102的顶端,所述外架体101的侧面固定安装有控制盒103和声光警报器104,所述外架体101的内底面固定安装有连接座一105,所述连接座一105转动连接油缸106的一端,所述油缸106的另一端转动连接固定安装在下底板109底面的连接座二107,所述连接座二107一侧的下底板109的底面固定安装有连接座三108,所述连接座三108转动连接固定安装在外架体101内壁上的销轴114,所述下底板109的顶面固定安装有压力传感器110且下底板109的上侧滑动套装有上底板115,所述上底板115的顶面固定安装有称量槽113,所述上底板115的底面固定连接有限位板111,所述限位板111下方的外架体101的内壁上固定安装有行程开关112,所述混料机构2包括搅拌罐201、支腿二202、支架203、减速电机204、挡板205、搅拌杆206、上连接杆207、下连接杆208、搅拌叶209、放料阀210,所述搅拌罐201的底部固定安装有放料阀210,所述搅拌罐201的侧面固定连接支腿二202的顶端,所述搅拌罐201的顶部固定安装有支架203,所述支架203上固定安装有减速电机204和挡板205,所述减速电机204的输出轴固定连接搅拌杆206的顶端,所述搅拌杆206的上侧和下侧分别固定连接上连接杆207和下连接杆208的一端,所述上连接杆207、下连接杆208的侧面分别固定连接搅拌叶209的上下两端,所述储料机构3包括储料罐301、支腿三302、进料管303、真空过滤器304、进料阀3015、抽料软管306、排气阀307、排气管路308、真空管路309、真空阀310、真空管路311、罐底阀312、下料管313、气动阀314,所述储料罐301的底侧固定连接支腿三302的顶端,所述储料罐301的顶部固定连接进料管303的一端,所述储料罐301内部设有的真空过滤器304固定连接真空管路309的一端,所述进料管303的另一端通过进料阀305、排气阀307分别固定连接有抽料软管306和排气管路308,所述真空管路309的另一端通过真空阀310固定连接有真空管路311,所述储料罐301的底端固定安装有罐底阀312,所述罐底阀312固定连接下料管313的一端,所述下料管313的另一端固定安装有气动阀314。

19.所述上底板115的内侧面滑动连接下底板109的侧面,所述限位板111通过螺栓固定连接上底板115的底面,所述限位板111的内长/内宽/内径小于下底板109的长/宽/直径0.5—5cm;上底板115可配合限位板111限制下底板109与上底板115的相对位置,避免下底板109与上底板115发生脱离。

20.所述称量槽113的纵截面为上宽下窄的梯形结构,所述控制盒103电性连接压力传感器110和气动阀314,所述限位板111的底面压触行程开关112的触头使行程开关112的电

路闭合时,所述下底板109的下端面平行于水平面,所述下底板109的上下端面相互平行,所述气动阀314位于称量槽113的正上方;控制盒103可通过压力传感器110检测称量槽113内物料的重量,进而及时控制关闭气动阀314,实现自动化的精确控量加料。

21.所述声光警报器104、行程开关112电性连接控制盒103;油缸106收缩带动称量槽113复位触压行程开关112后,若压力传感器110的电阻值与设定的初始阈值不同,则声光警报器104发出警报提醒操作人员注意检查称量槽113内是否有残存物料,保证物料的精确控制。

22.所述混料机构2安装在称量机构1的一侧,所述油缸106伸缩至最大行程时,所述称量槽113的开口端位于搅拌罐201的正上方,所述销轴114的两端固定连接外架体101的内壁,所述控制盒103电性连接油缸106的管路电磁阀;通过油缸106的伸缩可实现自动上料功能,将称量槽113中精确控量的物料自动投入搅拌罐201中,避免人力劳动。

23.所述搅拌叶209由两个旋向相反且直径不同的锥形螺带组成,所述下连接杆208、上连接杆207的轴线的延长线经过搅拌杆206的轴线且与搅拌杆206轴线的夹角角度为90

°

;搅拌叶209搅拌效果好,可在减速电机204的驱动下搅拌投放在搅拌罐201中的多种物料,将不同的物料高效的混合均匀。

24.所述支架203为t字形结构,所述挡板205与支架203之间的夹角角度为90

°

;t字形结构的支架203可在不影响称量槽113向搅拌罐201内投料的前提下为减速电机204提供稳定的支撑。

25.本实用新型的工作原理及使用流程:需要配置多种物料时,储料机构3的数量可为多个;使用本装置时,操作人员可启动真空管路311连接的真空机组,随后打开真空阀310,使储料罐301内形成负压,随后将抽料软管306的一端放入盛放有生产原料的容器中,然后开启进料阀305,使生产原料通过抽料软管306、进料管303抽入储料罐301内,抽取结束后操作人员关闭真空阀310和进料阀305,并打开排气阀307,使储料罐301的内压与外界气压平衡;随后操作人员打开罐底阀312,通过控制盒103开启气动阀314进行放料,此时储料罐301内的生产原料在重力作用下通过下料管313排至称量槽113中,当压力传感器110受到的压力达到设定的阈值时,控制盒103控制气动阀314关闭,随后油缸106伸长带动下底板109以销轴114为转动轴向混料机构2的方向翻转,使称量槽113内的物料倒入搅拌罐201中;油缸106伸缩至最大行程保持一定时间后复位,带动称量槽113复位触压行程开关112,若压力传感器110的电阻值与设定的初始阈值不同,则声光警报器104发出警报提醒操作人员注意检查称量槽113内是否有残存物料,保证物料的精确控制;物料投入搅拌罐201后,操作人员启动减速电机204,使减速电机204的输出轴带动搅拌杆206转动,搅拌杆206再带动搅拌叶209转动以搅拌搅拌罐201中的物料,将物料高效的混合均匀。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1