耐高温聚四氟乙烯板材成型装置的制作方法

1.本实用新型涉及聚四氟乙烯板材生产加工技术领域,尤其涉及耐高温聚四氟乙烯板材成型装置。

背景技术:

2.聚四氟乙烯板(也叫四氟板,铁氟龙板,特氟龙板)是由聚四氟乙烯树脂在常温下用模压法成型,再经烧结、冷却而制成,它是由四氟乙烯经聚合而成的高分子化合物,其结构简式为-[-cf2-cf2-]n-,具有优良的化学稳定性、耐腐蚀性(聚四氟乙烯简称ptfe或f4,是当今世界最耐腐蚀的材料之一,“塑料王”是聚四氟乙烯的俗称,它是一种耐腐蚀性最好的塑料,它不受已知的酸、碱、盐、氧化剂的腐蚀,就是王水也对它无可奈何,因此得名塑料王,除熔融金属钠和液氟外,能耐其它一切化学药品,广泛应用于各种需要抗酸碱和有机溶剂的、密封性、高润滑不粘性、电绝缘性和良好的抗老化耐力、耐温优异,

[0003]

经检索,专利公告号为cn 207290841 u公开了一种聚四氟乙烯预成型装置,包括成型筒,作为模具容纳聚四氟乙烯颗粒;内芯杆,放置在成型筒内;活塞,与成型筒的内径相匹配,并且与内芯杆的下端固定连接,用于支撑内芯杆;聚四氟乙烯放料漏斗,架设在成型筒上;压塞,呈圆柱状,中心位置有供内芯杆穿过的通孔,压塞用于加料结束后放置在成型筒内,并且压住成型筒内的聚四氟乙烯颗粒。

[0004]

现有的聚四氟乙烯板材成型装置存在的缺陷是:

[0005]

1、现有的聚四氟乙烯板材成型装置的结构较为简单,在使用时对聚四氟乙烯挤压成型时不具备加热的功能,从而造成装置对板材成型的速度较慢,导致装置对聚四氟乙烯板材生产成型时的效率较低,降低了装置的实用性;

[0006]

2、同时现有的聚四氟乙烯板材成型装置不具备闭合保护的功能,当工作人员长时间与原料接触时易造成职业病或是致癌的发生,从而降低了装置使用时的安全性,此我们提出耐高温聚四氟乙烯板材成型装置来解决现有的问题。

技术实现要素:

[0007]

本实用新型的目的是针对背景技术中存在的问题,提出耐高温聚四氟乙烯板材成型装置。

[0008]

本实用新型的技术方案:耐高温聚四氟乙烯板材成型装置,包括壳体,所述壳体顶部的一侧固定安装有安装座,且安装座的顶部固定安装有成型模具,所述成型模具的内部固定安装有底部加热板,所述安装座的外部固定安装有滑杆,且滑杆上滑动安装有升降座,所述升降座的底部固定安装有挤压模具,且挤压模具的底部固定安装有顶部加热板,所述滑杆的顶部固定安装有顶板,且顶板的顶部固定安装有液压缸,所述壳体的内部固定安装有液压泵,所述壳体顶部的外部固定安装有密封罩,且密封罩的正面活动安装有密封门,所述密封罩的一侧固定安装有控制柜,且控制柜的内部固定安装有温控器,所述温控器的正面活动安装有维护门,所述控制柜一侧的上方固定安装有运行灯,所述壳体的底部固定安

装有底座。

[0009]

使用本技术方案的耐高温聚四氟乙烯板材成型装置,成型模具与挤压模具配合可以对板材进行挤压成型,底部加热板与顶部加热板配合可以在对板材挤压成型时进行加热,从而提高了板材的成型速度,液压缸通过伸展可以对升降座与挤压模具进行下降,从而便于挤压模具对成型模具内原料进行挤压成型,滑杆可以对升降座上下移动时的路径进行定位,液压泵可以在液压缸作业提供动力,密封罩与密封门配合可以对装置加工作业的外部进行闭合密封。

[0010]

优选的,所述成型模具顶部的外部均布设有定位槽,且挤压模具底部的外部均布设有定位凸板。定位槽与定位凸板配合可以对挤压模具与成型模具连接时进行定位。

[0011]

优选的,所述密封门上固定安装有玻璃板,且密封门正面的内侧设有拉槽。玻璃板便于对装置作业时的内部进行观察,拉槽便于工作人员对密封门开启时的操作。

[0012]

优选的,所述维护门正面的上方固定安装有观察窗,且维护门正面的一侧固定安装有安全锁。观察窗便于工作人员对温控器作业时进行观察,安全锁可以对维护门闭合时进行锁定。

[0013]

优选的,所述壳体的两侧皆设有通风孔,且壳体的正面固定安装有密封板。通风孔可以对壳体的内部进行通风作业,密封板便于工作人员对壳体的正面进行闭合。

[0014]

优选的,所述底座的底部固定安装有支撑垫,且底座上设有多组安装杆。支撑垫增加了底座底部的摩擦力,安装杆可以对底座对装置支撑时的底部进行固定。

[0015]

与现有技术相比,本实用新型具有如下有益的技术效果:

[0016]

通过设置底部加热板与顶部加热板配合,可以在装置对板材挤压成型时进行加热,从而便于对板材进行定型,增加了装置的板材的成型速度,提高了使用时;

[0017]

设置有密封罩与密封门配合,可以对装置对板材挤压成型时进行闭合密封,避免了工作人员长时间与生产原料接触发生职业病的情况,增加了装置使用时的安全性,扩大了适用范围。

附图说明

[0018]

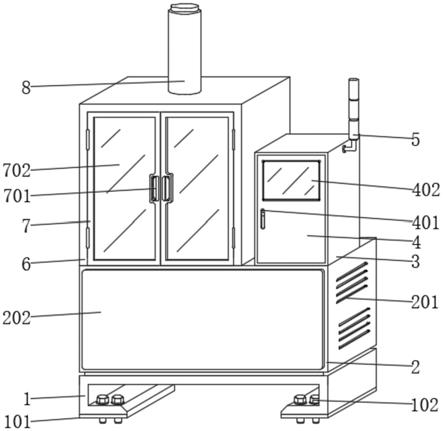

图1为本实用新型的外观立体主视图;

[0019]

图2为本实用新型的正面内部结构示意图;

[0020]

图3为本实用新型的成型模具俯视结构示意图;

[0021]

图4为本实用新型的正面结构示意图。

[0022]

附图标记:1、底座;101、支撑垫;102、安装杆;2、壳体;201、通风孔;202、密封板;3、控制柜;4、维护门;401、安全锁;402、观察窗;5、运行灯;6、密封罩;7、密封门;701、拉槽;702、玻璃板;8、液压缸;9、液压泵;10、温控器;11、安装座;12、成型模具;1201、定位槽;1202、底部加热板;13、挤压模具;1301、顶部加热板;1302、定位凸板;14、升降座;15、滑杆;16、顶板。

具体实施方式

[0023]

下文结合附图和具体实施例对本实用新型的技术方案做进一步说明。

[0024]

实施例一

[0025]

如图1-4所示,本实用新型提出的耐高温聚四氟乙烯板材成型装置,包括壳体2,壳体2顶部的一侧固定安装有安装座11,且安装座11的顶部固定安装有成型模具12,成型模具12的内部固定安装有底部加热板1202,安装座11的外部固定安装有滑杆15,且滑杆15上滑动安装有升降座14,升降座14的底部固定安装有挤压模具13,且挤压模具13的底部固定安装有顶部加热板1301,滑杆15的顶部固定安装有顶板16,且顶板16的顶部固定安装有液压缸8,壳体2的内部固定安装有液压泵9,壳体2顶部的外部固定安装有密封罩6,且密封罩6的正面活动安装有密封门7,密封罩6的一侧固定安装有控制柜3,且控制柜3的内部固定安装有温控器10,温控器10的正面活动安装有维护门4,控制柜3一侧的上方固定安装有运行灯5,壳体2的底部固定安装有底座1。

[0026]

基于实施例1的耐高温聚四氟乙烯板材成型装置工作原理是:通过安装座11可以对成型模具12使用时进行安装固定,同时便于工作人员后期对成型模具12更换时的拆卸,成型模具12与挤压模具13配合可以对板材进行挤压成型,底部加热板1202与顶部加热板1301配合可以在对板材挤压成型时进行加热,从而提高了板材的成型速度,液压缸8通过伸展可以对升降座14与挤压模具13进行下降,从而便于挤压模具13对成型模具12内原料进行挤压成型,滑杆15可以对升降座14上下移动时的路径进行定位,液压泵9可以在液压缸8作业提供动力,密封罩6与密封门7配合可以对装置加工作业的外部进行闭合密封,避免了工作人员长时间与生产原料接触发生职业病的情况,增加了装置的使用时的安全性,同时通过对密封门7的开启便于工作人员装置进行上下料作业,温控器10可以对底部加热板1202与顶部加热板1301对原料加热时的温度进行控制,控制柜3与维护门4可以对温控器10使用时进行保护,运行灯5可以对装置的运行状态进行指示,底座1可以对装置放置时的进行支撑。

[0027]

实施例二

[0028]

如图1-4所示,本实用新型提出的耐高温聚四氟乙烯板材成型装置,相较于实施例一,本实施例还包括:成型模具12顶部的外部均布设有定位槽1201,且挤压模具13底部的外部均布设有定位凸板1302,密封门7上固定安装有玻璃板702,且密封门7正面的内侧设有拉槽701,维护门4正面的上方固定安装有观察窗402,且维护门4正面的一侧固定安装有安全锁401,壳体2的两侧皆设有通风孔201,且壳体2的正面固定安装有密封板202,底座1的底部固定安装有支撑垫101,且底座1上设有多组安装杆102。

[0029]

本实施例中,通过定位槽1201与定位凸板1302配合可以对挤压模具13与成型模具12连接时进行定位,玻璃板702便于对装置作业时的内部进行观察,拉槽701便于工作人员对密封门7开启时的操作,观察窗402便于工作人员对温控器10作业时进行观察,安全锁401可以对维护门4闭合时进行锁定,通风孔201可以对壳体2的内部进行通风作业,密封板202便于工作人员对壳体2的正面进行闭合,同时便于工作人员后期对壳体2的内部进行检修作业,支撑垫101增加了底座1底部的摩擦力,安装杆102可以对底座1对装置支撑时的底部进行固定。

[0030]

上述具体实施例仅仅是本实用新型的几种优选的实施例,基于本实用新型的技术方案和上述实施例的相关启示,本领域技术人员可以对上述具体实施例做出多种替代性的改进和组合。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1