一种玻璃纤维增强塑料罐体缠绕成型设备的制作方法

1.本发明涉及罐体缠绕成型技术领域,特别涉及一种玻璃纤维增强塑料罐体缠绕成型设备。

背景技术:

2.玻璃纤维增强塑料罐体是一种工程用的罐体,就是在罐体的外壁缠绕一层玻璃纤维增强塑料,从而延长罐体的使用寿命、加强罐体的耐腐蚀性能与抗磨性能,在生产时先将玻璃纤维丝缠绕在罐体的侧壁上,然后再进行外部的融覆成型。

3.目前在罐体外壁缠绕玻璃纤维增强塑料时,需要先在罐体的外壁涂覆一层玻璃纤维线粘黏胶液,接着将多束纤维线全部送入对纤维线进行集中收束的导线盒内,然后将收束之后的纤维线束从导线盒内取出缠绕在罐体外壁,但是在玻璃纤维增强塑料罐体缠绕成型的过程中存在以下问题:1.在对多束纤维线进行集中收束时,由于多束纤维线同时进行移动收束,纤维线之间易发生层叠或缠绕,从而导致纤维线在缠绕的过程中易出现缠绕断裂的问题。

4.2.在纤维线缠绕在罐体外壁上之后,由于纤维线是通过罐体的旋转缠绕与罐体进行紧贴的,而这样的纤维线与罐体贴合方式不能保证每束纤维线均与罐体贴合,从而导致部分纤维线与罐体之间不紧贴发生翘起的问题。

5.3.将胶液涂覆在罐体的外壁上后,在罐体转动的过程中罐体外壁的胶液易发生飞溅或堆积的问题,导致缠绕的纤维线与罐体难以均匀的粘附在一起。

技术实现要素:

6.为了解决上述问题,本发明采用以下技术方案,一种玻璃纤维增强塑料罐体缠绕成型设备,包括设备架、固定旋转机构和滑移槽,所述设备架的上端面安装有用于对罐体进行固定的固定旋转机构,设备架的上端面开设有滑移槽,所述的滑移槽内安装有滑移电动滑块,滑移电动滑块位于固定旋转机构的前侧,滑移电动滑块的上端面安装有带动座,带动座上安装有限位架,限位架由上下两个夹板与伸缩件组成,上下两个夹板与伸缩件之间固定连接,两个夹板的相对面均开设有呈矩阵排布的放置孔,上下相对应的放置孔之间转动放置有线卷筒,带动座的后端面安装有收束架,收束架上设置有涂胶机构,设备架的上端开设有滑动槽,滑动槽内安装有滑位电动滑块,滑位电动滑块的上端安装有用于将纤维线抵紧在罐体上的抵紧机构。

7.所述收束架包括支架、一号收束盒、二号收束盒和三号收束盒,所述带动座的后端面安装有左右对称布置的支架,两个支架的上端面之间通过支撑架安装有从前向后依次排布的一号收束盒、二号收束盒与三号收束盒,一号收束盒、二号收束盒与三号收束盒均为空腔矩形结构,且一号收束盒、二号收束盒与三号收束盒的前后两侧分别开设有一号拉线孔、二号拉线孔与三号拉线孔,一号收束盒、二号收束盒与三号收束盒内分别转动连接有上下对称布置的一号导束辊、二号导束辊与三号导束辊,一号导束辊、二号导束辊与三号导束辊

上分别开设有一号导向槽、二号导向槽与三号导向槽。

8.所述涂胶机构包括v型挡板和转动筒,所述三号收束盒的上下内壁均安装有v型挡板,v型挡板位于三号拉线孔的上下两侧,三号收束盒的左右内壁之间转动连接有呈矩阵排布的四个转动筒,转动筒的外壁套设有毛刷,四个转动筒均位于上下两个v型挡板之间,转动筒的外壁开设有均匀排布的出胶孔,出胶孔与毛刷交错排布,转动筒位于三号导束辊的前后两侧,转动筒的右端安装有与其内腔相连通的进料管,进料管贯穿三号收束盒。

9.优选的,上下两个所述v型挡板靠近后侧的相对面之间安装有限胶液架,限胶液架上开设有与三号拉线孔相对应的限胶孔,限胶孔靠近转动筒的一侧下端安装有导流板,位于下侧的v型挡板下端面开设有排胶槽,排胶槽贯穿三号收束盒的下端面。

10.优选的,上下两个所述v型挡板上均安装有用于对上下两个三号导向槽进行清理刮胶的刮胶板,位于上侧的刮胶板为v型结构,且在刮胶板的下端面安装有用于出胶的导流管。

11.优选的,所述一号拉线孔、二号拉线孔与三号拉线孔内均转动连接有左右对称布置的减磨辊,减磨辊用于减小纤维线在拉动的过程中与一号拉线孔,二号拉线孔、三号拉线孔之间的摩擦力,防止纤维线摩擦断裂,从而保证了纤维线缠绕之后的质量。

12.优选的,所述抵紧机构包括t型架、伸缩架和碾压辊,所述滑位电动滑块的上端面安装有t型架,t型架位于罐体的后侧,t型架的前端面安装有左右对称布置的伸缩架,伸缩架由移动板与套筒组成,套筒套设在移动板的外壁,且套筒的内壁与移动板之间通过抵紧弹簧相连接,移动板与t型架固定连接,套筒的前端安装有弧形板,左右两个弧形板之间安装有沿弧形板均匀排布的碾压辊,碾压辊的左右两端均为弧形结构。

13.优选的,两个所述弧形板上下两端以及两个伸缩架之间均安装用于对碾压辊进行除料的刮板,刮板的前端均下倾斜,两个弧形板之间安装有沿弧形板均匀排布的固定架,固定架位于相对应的刮板下方,固定架上放置有回收盒,碾压辊上粘附的胶液通过刮板刮下,刮下的胶液落入回收盒内进行回收,碾压辊外壁粘附的胶液产生较多发生堆积时碾压辊的外壁将不再平整,直接导致碾压辊在碾压或移动的过程中将纤维线勾起的状况。

14.优选的,所述固定旋转机构包括位移槽与卡固架,所述设备架的上端面开设有位移槽,设备架上安装有左右对称布置的耳板,位于右侧的耳板与滑移槽之间滑动连接,位于左侧的耳板与设备架固定连接,两个耳板上均转动连接有转轴,两个转轴的相对面均安装有卡固架。

15.优选的,所述一号收束盒上的两个支撑架的前端面均安装有耳座,两个耳座之间转动连接有导向辊,导向辊外壁开设有从左向右等距离排布的卡线槽。

16.本发明的有益效果在于:1.本发明所设计的一种玻璃纤维增强塑料罐体缠绕成型设备,先通过收束架对纤维线进行平整的收束处理,防止出现纤维线在拉动缠绕的过程中层叠或缠绕在一起,导致纤维线在拉动的过程中断裂的问题,之后再通过涂胶机构将胶液涂覆在收束之后的纤维线的外壁,从而保证了胶液涂覆的均匀程度,避免了直接将胶液涂覆在罐体的外壁,导致罐体在转动的过程中胶液飞溅或堆积在罐体外壁的问题,同时在罐体缠绕纤维线的过程中采用了抵紧机构对缠绕的纤维线与罐体进行挤压贴合,防止纤维线在缠绕的过程中出现松动翘起难以与罐体外壁贴合的问题。

17.2.本发明中的纤维线上的胶液在经过限胶孔时,在限胶孔的限位作用下将多余的

胶液刮除,使得纤维线上的胶液更加均匀,防止在涂胶的过程中出现胶液堆积,导致纤维线缠绕在罐体侧壁上之后,罐体外壁的胶液较厚造成后续加工后罐体的美观度降低的问题。

18.3.本发明中的碾压辊上粘附的胶液通过刮板刮下,刮下的胶液落入回收盒内进行回收,碾压辊外壁粘附的胶液产生较多发生堆积时碾压辊的外壁将不再平整,直接导致碾压辊在碾压或移动的过程中将纤维线勾起的状况。

附图说明

19.下面结合附图和实施例对本发明进一步说明。

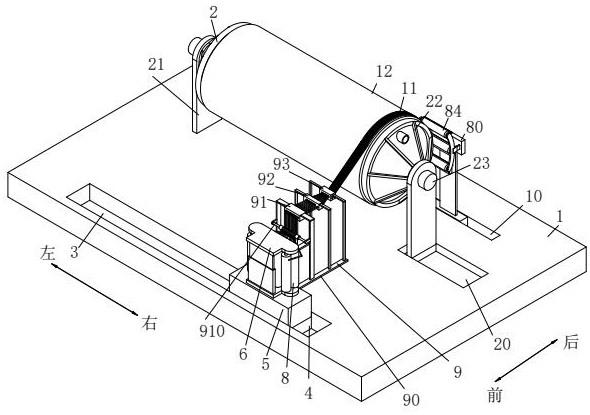

20.图1是本发明的立体结构示意图。

21.图2是本发明抵紧机构的立体结构示意图。

22.图3是本发明抵紧机构剖视结构示意图。

23.图4是本发明左视图。

24.图5是本发明图4的b处放大图。

25.图6是本发明图4的a-a向剖视图。

26.图7是本发明三号收束盒与涂胶机构从左往右看的剖视图。

27.图8是本发明一号收束盒、一号导束辊与纤维线的结构示意图。

28.图9是本发明套筒、移动板与抵紧弹簧的结构示意图。

29.图中:1、设备架;2、固定旋转机构;20、位移槽;21、耳板;22、卡固架;23、转轴;3、滑移槽;4、滑移电动滑块;5、带动座;6、限位架;7、放置孔;8、线卷筒;80、t型架;81、套筒;82、移动板;83、抵紧弹簧;84、碾压辊;85、弧形板;850、刮板;851、固定架;852、回收盒;9、收束架;90、支架;91、一号收束盒;910、导向辊;92、二号收束盒;93、三号收束盒;930、v型挡板;931、转动筒;932、毛刷;933、出胶孔;934、进料管;940、限胶液架;941、导流板;942、排胶槽;950、刮胶板;951、导流管;94、一号拉线孔;95、二号拉线孔;96、三号拉线孔;960、减磨辊;97、一号导束辊;98、二号导束辊;99、三号导束辊;10、滑动槽;11、纤维线;12、罐体。

具体实施方式

30.以下结合附图对本发明的实施例进行详细说明,但是本发明可以由权利要求限定和覆盖的多种不同方式实施。

31.参阅图1与图5,一种玻璃纤维增强塑料罐体缠绕成型设备,包括设备架1、固定旋转机构2和滑移槽3,所述设备架1的上端面安装有用于对罐体12进行固定的固定旋转机构2,设备架1的上端面开设有滑移槽3,所述的滑移槽3内安装有滑移电动滑块4,滑移电动滑块4位于固定旋转机构2的前侧,滑移电动滑块4的上端面安装有带动座5,带动座5上安装有限位架6,限位架6由上下两个夹板与伸缩件组成,上下两个夹板与伸缩件之间固定连接,两个夹板的相对面均开设有呈矩阵排布的放置孔7,上下相对应的放置孔7之间转动放置有线卷筒8,带动座5的后端面安装有收束架9,收束架9上设置有涂胶机构,设备架1的上端开设有滑动槽10,滑动槽10内安装有滑位电动滑块,滑位电动滑块的上端安装有用于将纤维线11抵紧在罐体12上的抵紧机构。

32.参阅图1,所述固定旋转机构2包括位移槽20与卡固架22,所述设备架1的上端面开设有位移槽20,设备架1上安装有左右对称布置的耳板21,位于右侧的耳板21与滑移槽3之

间滑动连接,位于左侧的耳板21与设备架1固定连接,两个耳板21上均转动连接有转轴23,两个转轴23的相对面均安装有卡固架22,其中一个转轴23与外部驱动设备相连接,外部驱动设备例如电动机,当罐体12需要进行固定时,将罐体12通过现有的吊车设备例如吊车将罐体12吊起放置在左右两个卡固架22之间,接着通过现有的驱动设备带动滑移槽3内的耳板21向罐体12移动,现有的驱动设备例如在滑移槽3内安装有与耳板21相连接的电动滑块,通过左右两个卡固架22对罐体12进行限位固定,然后再通过外部驱动设备带动转轴23转动,转轴23转动通过卡固架22带动罐体12进行旋转,使得罐体12在旋转的过程中将纤维线11缠绕在其侧壁上。

33.参阅图1、图4、图6与图8,所述收束架9包括支架90、一号收束盒91、二号收束盒92和三号收束盒93,所述带动座5的后端面安装有左右对称布置的支架90,两个支架90的上端面之间通过支撑架安装有从前向后依次排布的一号收束盒91、二号收束盒92与三号收束盒93,一号收束盒91、二号收束盒92与三号收束盒93均为空腔矩形结构,且一号收束盒91、二号收束盒92与三号收束盒93的前后两侧分别开设有一号拉线孔94、二号拉线孔95与三号拉线孔96,一号收束盒91、二号收束盒92与三号收束盒93内分别转动连接有上下对称布置的一号导束辊97、二号导束辊98与三号导束辊99,一号导束辊97、二号导束辊98与三号导束辊99上分别开设有一号导向槽、二号导向槽与三号导向槽。

34.将纤维线11从线卷筒8上拉出之后,将纤维线11穿入相对应的一号拉线孔94内,使得纤维线11穿过上下两个一号导束辊97之间的一号导向槽,之后再从一号收束盒91后侧的一号拉线孔94拉出,接着将纤维线11两两并在一起穿入相对应的二号拉线孔95内,同时两两相并的纤维线11穿过上下两个二号导束辊98之间的二号导向槽,之后再从相对应的二号拉线孔95拉出,最后将拉出的纤维线11并在一起穿入三号拉线孔96,使得多根并在一起的纤维线11穿过上下两个三号导束辊99之间三号导向槽,之后再从相对应的三号拉线孔96拉出缠绕在罐体12的外壁,一号导束辊97、二号导束辊98与三号导束辊99三者在纤维线11拉动的过程中分别通过一号导向槽、二号导向槽与三号导向槽对收束的纤维线11进行梳理导向,避免了在收束的过程中出现纤维线11层叠或缠绕的问题,提高了纤维线11在拉动缠绕过程中的顺畅性,同时也避免了纤维线11拉动过程中缠绕导致纤维线11断裂的问题。

35.参阅图1,所述一号收束盒91上的两个支撑架的前端面均安装有耳座,两个耳座之间转动连接有导向辊910,导向辊910外壁开设有从左向右等距离排布的卡线槽,导向辊910上的卡线槽可用于对纤维线11进行导向限位,便于纤维线11进入一号拉线孔94内。

36.参阅图7,所述涂胶机构包括v型挡板930和转动筒931,所述三号收束盒93的上下内壁均安装有v型挡板930,v型挡板930位于三号拉线孔96的上下两侧,三号收束盒93的左右内壁之间转动连接有呈矩阵排布的四个转动筒931,转动筒931的外壁套设有毛刷932,四个转动筒931均位于上下两个v型挡板930之间,转动筒931的外壁开设有均匀排布的出胶孔933,出胶孔933与毛刷932交错排布,转动筒931位于三号导束辊99的前后两侧,转动筒931的右端安装有与其内腔相连通的进料管934,进料管934贯穿三号收束盒93,转动筒931的左端安装有转动轴,转动轴的左端贯穿三号收束盒93,四个转动轴之间通过链轮链条相连接,其中一个转动轴与现有的驱动设备相连接,驱动设备可为旋转电机,进料管934与外部的胶液输送设备相连接,在纤维线11进入三号收束盒93内之后,胶液输送设备通过进料管934将胶液输送进入转动筒931内,转动筒931内的胶液从出胶孔933向外排出,同时旋转电机通过

转动轴带动转动筒931转动,使得毛刷932将胶液均匀的涂覆在纤维线11的外壁,避免了直接将胶液涂覆在罐体12的外壁,导致在罐体12转动的过程中胶液飞溅或堆积在罐体12外壁的问题。

37.参阅图7,上下两个所述v型挡板930靠近后侧的相对面之间安装有限胶液架940,限胶液架940上开设有与三号拉线孔96相对应的限胶孔,限胶孔靠近转动筒931的一侧下端安装有导流板941,位于下侧的v型挡板930下端面开设有排胶槽942,排胶槽942贯穿三号收束盒93的下端面,纤维线11涂胶之后穿过限胶液架940上的限胶孔,此时纤维线11上的胶液在经过限胶孔时在限胶孔的限位作用下将多余的胶液刮除,刮除的胶液在导流板941的导向作用下落入v型挡板930上,之后通过排胶槽942流出,便于对胶液进行回收,同时使得纤维线11上的胶液更加均匀,防止在刷胶的过程中出现胶液堆积,导致纤维线11缠绕在罐体12侧壁上之后,罐体12外壁的胶液较厚导致后续加工后罐体12的美观度降低的问题。

38.参阅图7,上下两个所述v型挡板930上均安装有用于对上下两个三号导向槽进行清理刮胶的刮胶板950,位于上侧的刮胶板950为v型结构,且在刮胶板950的下端面安装有用于出胶的导流管951,纤维线11在拉动的过程中上下两个三号导束辊99进行转动限位,三号导束辊99在转动的过程中将涂覆的胶液滚压平整,同时可将多余的胶液挤压排出,之后当三号导束辊99与刮胶板950接触时,刮胶板950将三号导束辊99上三号导向槽内粘附的胶液刮出,防止胶液堆积在三号导向槽内造成三号导束辊99难以转动问题,同时位于上侧的刮胶板950将刮出的胶液从导流管951排出,导流管951则与外部的胶液收集盒相连通,便于将胶液进行回收利用,防止胶液浪费。

39.参阅图6,所述一号拉线孔94、二号拉线孔95与三号拉线孔96内均转动连接有左右对称布置的减磨辊960,减磨辊960用于减小纤维线11在拉动的过程中与一号拉线孔94,二号拉线孔95、三号拉线孔96之间的摩擦力,防止纤维线11摩擦断裂,从而保证了纤维线11缠绕之后的质量。

40.参阅图2、图3与图9,所述抵紧机构包括t型架80、伸缩架和碾压辊84,所述滑位电动滑块的上端面安装有t型架80,t型架80位于罐体12的后侧,t型架80的前端面安装有左右对称布置的伸缩架,伸缩架由移动板82与套筒81组成,套筒81套设在移动板82的外壁,且套筒81的内壁与移动板82之间通过抵紧弹簧83相连接,移动板82与t型架80固定连接,套筒81的前端安装有弧形板85,左右两个弧形板85之间安装有沿弧形板85均匀排布的碾压辊84,碾压辊84的左右两端均为弧形结构。

41.在纤维线11缠绕在罐体12上时,碾压辊84在抵紧弹簧83推动套筒81时产生的作用力下抵紧在罐体12的外壁,从而使得碾压辊84将纤维线11碾压贴合在罐体12的外壁,防止纤维线11在缠绕的过程中出现松动翘起难以与罐体12外壁贴合的问题,同时碾压辊84左右两端的弧形结构用于防止碾压辊84在移动的过程中将纤维线11勾起,造成纤维线11与罐体12脱离的问题。

42.参阅图2与图3,两个所述弧形板85上下两端以及两个伸缩架之间均安装用于对碾压辊84进行除料的刮板850,刮板850的前端均下倾斜,两个弧形板85之间安装有沿弧形板85均匀排布的固定架851,固定架851位于相对应的刮板850下方,固定架851上放置有回收盒852,碾压辊84在转动的过程中将纤维线11上的胶液粘附在其侧壁上,在碾压辊84与刮板850接触时,碾压辊84上粘附的胶液通过刮板850刮下,刮下的胶液落入回收盒852内进行回

收,碾压辊84外壁粘附的胶液产生较多发生堆积时碾压辊84的外壁将不再平整,直接导致碾压辊84在碾压或移动的过程中将纤维线11勾起的状况。

43.工作原理:在罐体12缠绕成型之前,先通过固定旋转机构2将罐体12进行固定,然后再将线卷筒8放置在上下两个限位架6之间,同时伸缩件可为现有的电动伸缩板,从而通过伸缩件将位于上侧的限位架6向下拉动,使得上下两个限位架6将线卷筒8进行限位固定,之后再将线卷筒8上的纤维线11拉出,并穿过相对应的收束架9进行并排收束,在纤维线11收束的同时通过涂胶机构将胶液涂覆在纤维线11的外壁,便于纤维线11缠绕在罐体12的外壁,在纤维线11缠绕在罐体12外壁的同时抵紧机构对罐体12外壁的纤维线11进行挤压捋平,在罐体12与纤维线11进行缠绕的过程中滑移电动滑块4与滑位电动滑块分别带动收束架9与抵紧机构随转动缠绕位置进行移动。

44.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1