片材料及成形方法与流程

本发明涉及一种片材料及成形方法。更详细而言,涉及一种借由贴附于具有立体形状的基材上来形成产品的设计面的片材料以及使用该片材料来成形产品的成形方法。

背景技术:

1、以往,作为将热塑性树脂的片材料成形,以形成汽车的仪表板和门饰板等内装面板的表皮的方法,已知一种如下方法:将片材料加热后进一步延伸,进行真空成形的同时将内装面板的基材粘接于片材料(例如,参照本案申请人提出的专利文献1)。

2、另外,近年来,提出如下的技术:将汽车的内装面板的设计面用皮革材料(合成皮革材料、人造皮革材料(例如,绒面革材料)、及天然皮革材料(例如,牛皮)等)或纤维材料(布料或无纺布等)等进行装饰。然而,由于皮革材料和纤维材料对于基材的贴附通常由人来手动完成,因此存在制造所需的时间和成本增加的倾向。

3、[先前技术文献]

4、(专利文献)

5、专利文献1:国际公开第2020/138340号

技术实现思路

1、[发明所要解决的问题]

2、因此,考虑在将如上所述的皮革材料和纤维材料等贴附于基材上时,使用专利文献1中所示的利用真空成形的成形方法。

3、图8是示意性地绘示利用专利文献1中所示的成形方法,在侧视时向上凸起的基材101的表面上贴附绒面革材料100的步骤的图。在该成形方法中,首先,使抓持绒面革材料100的端边的抓持框102接近已设置有基材101的下模103(参照图8中最左侧的图)。其后,使上模104接近下模103(参照图8中左侧起第二个图),进而将下模103与上模104合模,并从下模103的模面抽吸绒面革材料100与基材101之间的空气,将绒面革材料100贴附于基材101(参照图8中最右侧的图)。

4、然而,与在真空成形中通常用作片材的热塑性树脂相比,绒面革材料100的伸缩性低且刚性高,因此,在下模103与上模104合模时,有时在上模104的模面与绒面革材料100接触的部分105a,105b上会发生摩擦,并且其表面变白。另外,在真空成形中,由于需要缩小模面与绒面革材料100之间的间隙以确保气密性,因此,在合模时起毛有可能被压倒。另外,在延展较大的部分,基底可能会露出。

5、本发明的目的在于,提供一种片材料及使用该片材料的成形方法,所述片材料可以将皮革材料和纤维材料等表皮材料在保持美观的同时,贴附于具有立体形状的基材上。

6、[解决问题的技术手段]

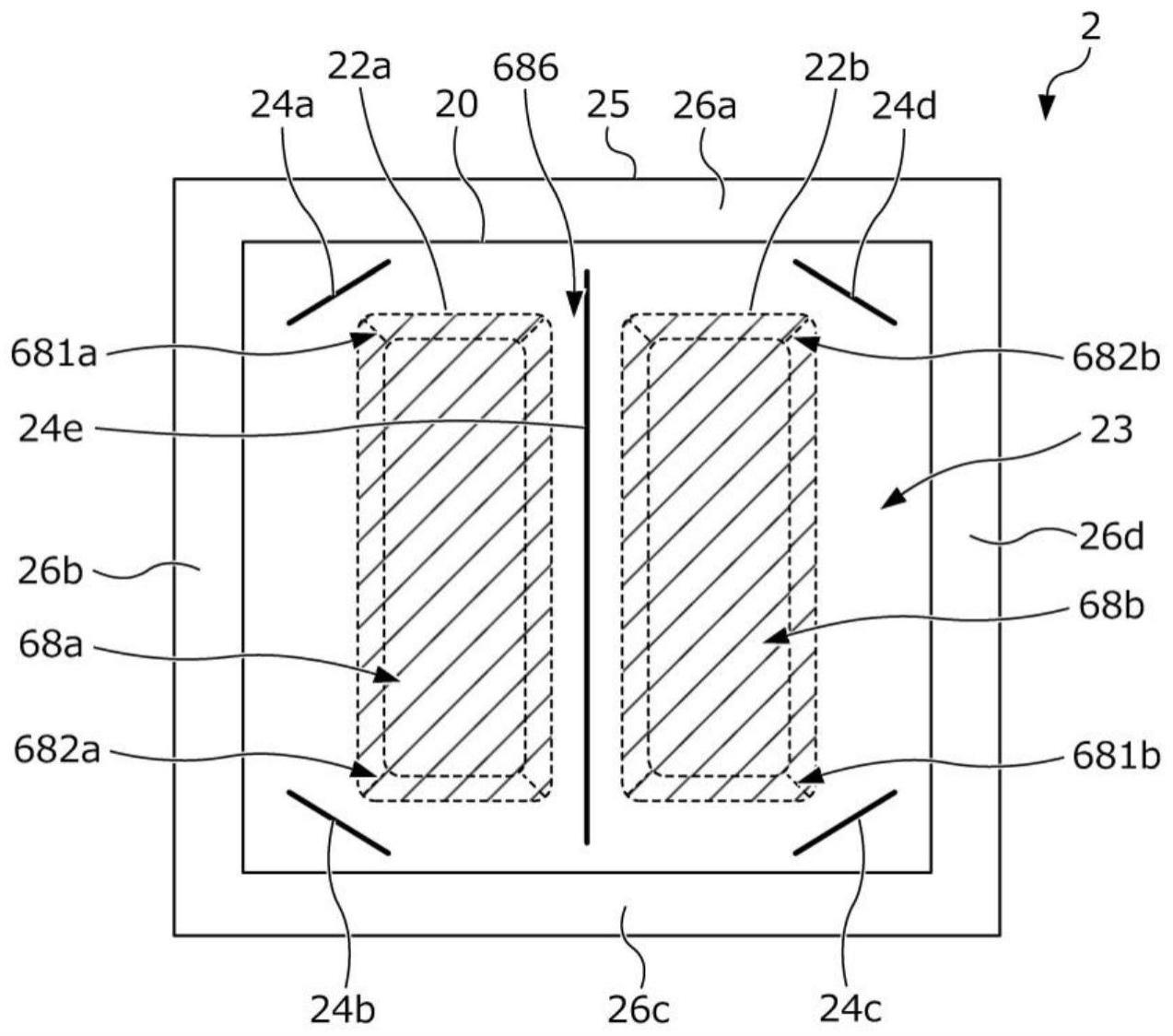

7、(1)本发明的片材料(例如,后述的片材料2),借由贴附于具有立体形状的基材(例如,后述的基材68a,68b)上来形成产品的设计面,所述片材料的特征在于,包括:片状的表皮材料(例如,后述的表皮材料20);及,片状的伸缩材料(例如,后述的伸缩材料25),层叠于前述表皮材料的背面侧且具有比前述表皮材料更高的伸缩性;并且,在前述伸缩材料之中的包含俯视时相对向的至少两个端边(例如,后述的端边26a,26c及端边26b,26d)的部分上形成有未层叠前述表皮材料的抓持区域(例如,后述的抓持区域27a,27c及抓持区域27b,27d)。

8、(2)此时优选的是,前述伸缩材料在俯视中为矩形状,在包含四个端边(例如,后述的端边26a,26b,26c,26d)的部分上分别形成有前述抓持区域。

9、(3)此时优选的是,在前述表皮材料之中的除构成前述设计面的设计区域(例如,后述的设计区域22a,22b)之外的非设计区域(例如,后述的非设计区域23)上形成有至少一个线条的切入部(例如,后述的切入部24a,24b,24c,24d,24e)。

10、(4)此时优选的是,前述伸缩材料的透气性低于前述表皮材料。

11、(5)本发明的成形方法,使用(1)至(4)中任一项所述的片材料(例如,后述的片材料2)来成形产品,所述成形方法的特征在于,包括:配置工序(例如,后述的配置工序s3),将抓持装置(例如,后述的抓持装置3)配置于设置有前述基材的下模(例如,后述的下模60)与设置为相对于该下模进退自如的上模(例如,后述的上模61)之间,所述抓持装置抓持前述片材料之中的俯视时相对向的至少一对前述抓持区域;接近工序(例如,后述的接近工序s4),使前述抓持装置接近前述下模,并使前述伸缩材料接触前述基材;及,成形工序(例如,后述的成形工序s5),将前述下模与前述上模合模。

12、(6)本发明的成形方法,使用(2)至(4)中任一项所述的片材料(例如,后述的片材料2)来成形产品,所述成形方法的特征在于,包括:配置工序(例如,后述的配置工序s3),将抓持装置(例如,后述的抓持装置3)配置于设置有前述基材的下模(例如,后述的下模60)与设置为相对于该下模进退自如的上模(例如,后述的上模61)之间,所述抓持装置抓持前述片材料之中的俯视时相对向的两对前述抓持区域;接近工序(例如,后述的接近工序s4),使前述抓持装置接近前述下模,并使前述伸缩材料接触前述基材;及,成形工序(例如,后述的成形工序s5),将前述下模与前述上模合模。

13、(7)本发明的成形方法,使用(3)或(4)所述的片材料(例如,后述的片材料2)来成形产品,所述成形方法的特征在于,包括:配置工序(例如,后述的配置工序s3),将抓持装置(例如,后述的抓持装置30)配置于设置有前述基材的下模(例如,后述的下模60)与设置为相对于该下模进退自如的上模(例如,后述的上模61)之间,所述抓持装置抓持前述片材料之中的俯视时相对向的至少一对前述抓持区域;接近工序(例如,后述的接近工序s4),使前述抓持装置接近前述下模,并使前述伸缩材料接触前述基材;及,成形工序(例如,后述的成形工序s5),将前述下模与前述上模合模;并且,在前述配置工序中,将前述抓持装置配置于经过前述接近工序及前述成形工序后的前述切入部会在前述下模之中的未设置前述基材的部分打开的位置。

14、(8)本发明的成形方法,使用(4)所述的片材料(例如,后述的片材料2)来成形产品,所述成形方法的特征在于,包括:配置工序(例如,后述的配置工序s3),将抓持装置(例如,后述的抓持装置3)配置于设置有前述基材的下模(例如,后述的下模60)与设置为相对于该下模进退自如的上模(例如,后述的上模61)之间,所述抓持装置抓持前述片材料之中的俯视时相对向的至少一对前述抓持区域;接近工序(例如,后述的接近工序s4),使前述抓持装置接近前述下模,并使前述伸缩材料接触前述基材;及,真空成形工序(例如,后述的成形工序s5),将前述下模与前述上模合模的同时抽吸前述下模的模面与前述上模的模面之间的空气。

15、(发明的效果)

16、(1)本发明的片材料包括:片状的表皮材料;及,片状的伸缩材料,层叠于该表皮材料的背面侧且具有比表皮材料更高的伸缩性。另外,在伸缩材料之中的包含俯视时相对向的至少两个端边的部分上分别形成有未层叠表皮材料的抓持区域。由此,根据该片材料,借由抓持相对向的至少两个抓持区域,并在这些抓持区域之间施加张力,可以在不对表皮材料施加较大的负荷的情况下,使伸缩材料延展的同时贴附于具有立体形状的基材上,所以可以在保持表皮材料的美观的同时将片材料贴附于基材的表面。另外,根据本发明,借由在表皮材料的背面层叠比该表皮材料伸缩性高的伸缩材料,可以使对伸缩材料进行延展时的表皮材料均匀地延展,所以也可以防止露出表皮材料的基底。

17、(2)在本发明中,将俯视中的伸缩材料的形状设为矩形状,在包含其四个端边的部分上分别形成未层叠表皮材料的抓持区域。由此,可以将包含矩形状的伸缩材料的相对向的两对端边的部分即伸缩材料的全部周边设为抓持区域。由此,根据本发明,可以抓持伸缩材料的全部周边的抓持区域,并在这些抓持区域之间施加张力,所以在将片材料贴附于基材时,可以使伸缩材料朝向全方位均匀地延展。由此,根据本发明,可以在保持表皮材料的美观的同时贴附于具有立体形状的基材上。

18、(3)在本发明中,在表皮材料之中的除被贴附于基材上时构成设计面的设计区域之外的非设计区域上形成至少一个线条的切入部。由此,在将片材料贴附于基材时,可以抑制设计区域中的表皮材料的延展,同时允许非设计区域(即,之后要切掉的部分)中的表皮材料的延展,所以可以在保持表皮材料的美观的同时贴附于具有立体形状的基材上。

19、(4)在本发明中,使伸缩材料的透气性低于表皮材料。由此,可以提高伸缩材料与基材之间的气密性,所以可以利用真空成形将片材料贴附于基材上。

20、(5)在本发明的成形方法中,经过配置工序、接近工序及成形工序将片材料贴附于基材上,所述配置工序是将抓持有片材料的抓持装置配置于下模与上模之间,所述接近工序是使抓持装置接近下模,所述成形工序是将下模与上模合模。此处,在本发明中,如上所述,作为片材料,使用具有将表皮材料与伸缩材料层叠而成的多层结构且形成有伸缩材料的相对向的至少两个抓持区域的片材料。另外,在配置工序及接近工序中,借由利用抓持装置抓持这些相对向的至少两个抓持区域的同时使片材料接触基材,如上所述,在不对表皮材料施加较大的负荷的情况下,可以在保持该表皮材料的美观的同时贴附于基材的表面。

21、(6)在本发明的成形方法中,作为片材料,如上所述,使用具有将表皮材料与伸缩材料层叠而成的多层结构且在包含俯视时矩形状的四个端边的部分上分别形成有抓持区域的片材料。另外,在配置工序及接近工序中,借由利用抓持装置抓持已形成于伸缩材料的全部周边的抓持区域的同时使片材料接触基材,可以使伸缩材料朝向全方位均匀地延展,所以可以在保持表皮材料的美观的同时贴附于基材的表面。

22、(7)在本发明的成形方法中,经过配置工序、接近工序及成形工序将片材料贴附于基材上,所述配置工序是将抓持有片材料之中的相对向的至少两个抓持区域的抓持装置配置于下模与上模之间,所述接近工序是使抓持装置接近下模,所述成形工序是将下模与上模合模。此处,在本发明中,作为片材料,使用在表皮材料的非设计区域上形成有至少一个线条的切入部的片材料。另外,在配置工序中,将抓持装置配置于经过接近工序及成形工序后的切入部会在下模之中的未设置基材的部分打开的位置。由此,在将片材料贴附于基材时,可以抑制设计区域中的表皮材料的延展,同时允许非设计区域中的表皮材料的延展,所以可以在保持表皮材料的美观的同时贴附于具有立体形状的基材上。

23、(8)在本发明的成形方法中,经过配置工序、接近工序及真空成形工序将片材料贴附于基材上,所述配置工序是将抓持有片材料之中的相对向的至少两个抓持区域的抓持装置配置于下模与上模之间,所述接近工序是使抓持装置接近下模,所述真空成形工序是将下模与上模合模的同时抽吸在下模的模面与上模的模面之间的空气。此处,在本发明中,作为片材料,使用伸缩材料的透气性低于表皮材料的片材料。由此,在真空成形工序中,可以借由抽吸在下模的模面与上模的模面之间的空气,使这些伸缩材料与基材密合,所以可以将片材料均匀地贴附于具有立体形状的基材的表面。

- 还没有人留言评论。精彩留言会获得点赞!