等高批量打孔方法、装置、电子设备及存储介质与流程

1.本技术涉及3d打印技术领域,具体涉及等高批量打孔方法、装置、电子设备及存 储介质。

背景技术:

2.目前的光固化3d打印技术中,在对具有空腔结构或空槽结构的模型进行打印之前, 一般都需要对模型添加孔洞,用于减小模型空腔吸附树脂槽底膜时的负压力,以及方便 使成型后的空腔结构内封闭的树脂溶液排出;而目前主要是采用手动逐个添加孔洞的方 式对模型进行添加孔洞预处理,这种添加方式效率较低,在添加多个孔洞时使用不便;

3.具体的,处理牙齿模型这种具有空槽结构的模型,在手动逐个添加孔洞时,又需要 尽量控制使所添加的孔洞尽量都处于底部同一高度上,以方便模型打印时使树脂溶液排 出;特别的,在对具有多个独立腔体的工业零件模型手动逐个添加孔洞时,更需要使孔 洞都处于底部同一高度上以方便各个独立腔体中的树脂溶液方便排出;而目前的手动添 加孔洞不利于控制打孔高度保持一致,因此使用时更为不便;

4.为此,需要提供一种等高批量打孔方法,以方便对具有空腔结构或空槽结构的模型 批量添加孔洞,和保持孔洞处于同一高度。

技术实现要素:

5.本技术实施例提供一种等高批量打孔方法、装置、电子设备及存储介质,旨在方便 对具有空腔结构或空槽结构的模型批量添加孔洞,和保持孔洞处于同一高度,以方便减 小模型脱离树脂槽底膜时的负压力,和打印时方便树脂溶液排出。

6.本技术实施例的第一方面提供一种等高批量打孔方法,包括以下步骤:

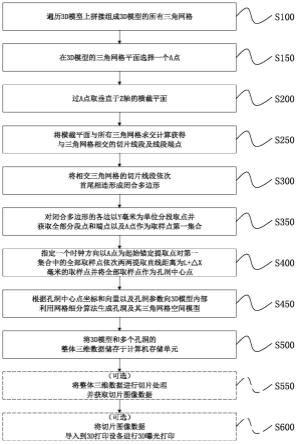

7.s100、遍历3d模型上拼接组成3d模型的所有三角网格;

8.s150、在3d模型的三角网格平面选择一个a点;

9.s200、过a点取垂直于z轴的横截平面;

10.s250、将横截平面与所有三角网格求交计算获得与三角网格相交的切片线段及线段 端点;

11.s300、将相交三角网格的切片线段依次首尾相连形成闭合多边形;

12.s350、对闭合多边形的各边以y毫米为单位分段取点并获取全部分段点和端点以及a 点作为取样点第一集合;

13.s400、指定一个时钟方向以a点为起始锚定提取点对第一集合中的全部取样点依次 两两提取直线距离为l+

△

x毫米的取样点并将全部取样点作为孔洞中心点;

14.s450、根据孔洞中心点坐标和向量以及孔洞参数向3d模型内部利用网格细分算法生 成孔洞及其三角网格空间模型;

15.s500、将3d模型和多个孔洞的整体三维数据储存于计算机存储单元。

16.进一步地,所述步骤s450又包括以下步骤:

17.s452、获取孔洞中心点的空间坐标;

18.s454、获取孔洞中心点所在的三角网格平面法向量和/或获取孔洞中心点所在边线 上相邻两个三角网格平面法向量的角平分线向量;

19.s456、由孔洞中心点与平面法向量和/或孔洞中心点与角平分线向量在3d模型的表 面向内部生成孔洞及其三角网格空间模型。

20.可选地,所述y为正整数或小数;所述l为正整数或小数;所述

△

x为小于y的误 差值。

21.可选地,所述时钟方向包括逆时针方向或顺时针方向。

22.可选地,所述闭合多边形的数量为一个或多个。

23.可选地,所述孔洞及其三角网格空间模型的形状包括:圆形,或椭圆形,或多边形。

24.可选地,所述孔洞参数包括:直径和深度。

25.更进一步,还包括以下步骤:

26.s550、将整体三维数据进行切片处理并获取切片图像数据:

27.s600、将切片图像数据导入到3d打印设备进行3d曝光打印。

28.本技术实施例的第二方面提供一种等高批量打孔装置,包括:

29.模型网格遍历模块,用于遍历3d模型上拼接组成3d模型的所有三角网格;

30.网格平面选点模块,用于在3d模型的三角网格平面选择一个a点;

31.横截平面确定模块,用于过a点取垂直于z轴的横截平面;

32.切片线段确定模块,用于将横截平面与所有三角网格求交计算获得与三角网格相交 的切片线段及线段端点;

33.闭合多边形确定模块,用于将相交三角网格的切片线段依次首尾相连形成闭合多边 形;

34.取样点集合获取模块,用于对闭合多边形的各边以y毫米为单位分段取点并获取全 部分段点和端点以及a点作为取样点第一集合;

35.孔洞中心点获取模块,用于指定一个时钟方向以a点为起始锚定提取点对第一集合 中的全部取样点依次两两提取直线距离为l+

△

x毫米的取样点并将全部取样点作为孔洞 中心点;

36.孔洞三角网格生成模块,根据孔洞中心点坐标和向量以及孔洞参数向3d模型内部利 用网格细分算法生成孔洞及其三角网格空间模型;

37.三维数据存储模块,用于将3d模型和多个孔洞的整体三维数据储存于计算机存储单 元。

38.进一步地,所述孔洞三角网格生成模块还包括:

39.孔洞中心点坐标获取模块,用于获取孔洞中心点的空间坐标;

40.孔洞向量获取模块,用于获取孔洞中心点所在的三角网格平面法向量和/或获取孔 洞中心点所在边线上相邻两个三角网格平面法向量的角平分线向量;

41.孔洞三角网格生成模块,用于由孔洞中心点与平面法向量和/或孔洞中心点与角平 分线向量在3d模型的表面向内部生成孔洞及其三角网格空间模型。

42.本技术实施例的第三方面提供一种非瞬时计算机可读存储介质,所述非瞬时计算机 可读存储介质存储有计算机程序,所述计算机程序被处理器执行时实现上述任一种等

高 批量打孔方法的步骤。

43.本技术实施例的第四方面提供一种电子设备,包括:至少一个处理器;以及与所述 至少一个处理器通信连接的存储单元;其中,所述存储模块存储有可被所述至少一个处 理器执行的指令,所述指令被所述至少一个处理器执行,以使所述至少一个处理器能够 执行上述任一种等高批量打孔方法的步骤。

44.本技术实施例的第五方面提供一种3d打印设备,包括存储器、控制器以及存储在所 述存储器中并可在所述控制器上运行的计算机程序,其特征在于,所述控制器执行所述 计算机程序时实现上述任一种等高批量打孔方法的步骤。

45.与现有技术相比,本技术的有益效果是:

46.1.本发明的方法提供的一种等高批量打孔方法,可以方便用户对3d模型的同一高度 位置通过一次操作生成一组多个等高均匀分布孔洞,实现等高位置上的孔洞的批量添 加,使3d模型预处理时,添加孔洞的操作,速度更快,以减小工作量和提高效率,可适 用于具有一个中空腔体的模型打孔。

47.2.本发明的方法提供的一种等高批量打孔方法,通过重复操作选定多点高度并确定 生成孔洞多次,3d模型表面可以分别生成多组多个均匀分布的孔洞,通过对不同高度的 相对均匀选点,也能达成对整个模型一次自动添加多个孔洞相近似的快速效果,可适用 于不同高度上具有多个相互独立中空腔体的模型打孔。

48.3.本发明的方法提供的一种等高批量打孔方法,其多组孔洞中不同组之间的孔洞参 数采用多组不同的参数时,可以针对3d模型的不同特殊位置的孔洞设置不同直径、深度 等参数,来适应3d模型特殊位置添加孔洞的需要。

49.4.本发明的方法提供的一种等高批量打孔方法,提供了一种切实可行的程序执行方 法;其中,对闭合多边形的各边以y毫米为单位分段取点并获取全部分段点和端点以及a 点作为取样点第一集合;可以通过调控y毫米的大小来控制取点密度,在x较小时,取样 点越密集时,下一步两两提取直线距离为l+

△

x毫米的取样点时就可以取得更高的均匀 度。

50.5.本发明的方法提供的一种等高批量打孔方法,提供了一种切实可行的程序执行方 法;其中,对闭合多边形的各边以y毫米为单位分段取点并获取全部分段点和端点以及a 点作为取样点第一集合;再指定一个时钟方向以a点为起始锚定提取点对第一集合中的 全部取样点依次两两提取直线距离为l+

△

x毫米的取样点并将全部取样点作为提取点第 二集合;可以通过调控l的数值大小来控制孔洞中心点的疏密程度以及孔洞的数量,当y 较大且l值也较大时,由于取样点数量的减少,可以减少计算机cpu的运算量,提高计算 机运行3d打印模型预处理软件时添加生成孔洞的速度和响应速度。

附图说明

51.图1为本技术实施例提供的等高批量打孔方法的流程图;

52.图2为本技术实施例提供的等高批量打孔装置的结构图;

53.图3a为本技术实施例根据孔洞中心点坐标和向量生成孔洞的方法流程图;

54.图3b为本技术实施例根据孔洞中心点坐标和向量生成孔洞的装置结构图;

55.图4a-f为本技术实施例根据a点获取闭合多边形上取样点第一集合的示意图;

56.图5a-f为本技术实施例根据孔洞中心点等距添加孔洞的示意图;

57.图6a-b为本技术实施例对牙齿模型添加等高批量打孔的示意图;

58.图7a为实现本技术实施例等高批量打孔方法的电子设备结构框图;

59.图7b本技术实施例电子设备对3d模型进行预处理切片的示意图;

60.图8a为实现本技术方法等高批量打孔方法的3d打印设备结构框图;

61.图8b为本技术方法实施后经切片得到的图像数据导入3d打印设备的示意图。

62.标号说明:

63.模型4;平台40;模型三角网格41;等高度线42;a点43;端点44;切片线段45; 分段点46;孔洞中心点47;孔洞5;孔洞三角网格50;牙模400;牙模凹槽400;

64.电子设备7;计算机程序70;处理器71;存储单元72;3d打印设备8;打印控制程序 80;控制器81;存储器82;移动存储设备9;

65.模型网格遍历模块100;网格平面选点模块150;横截平面确定模块200;切片线段 确定模块250;闭合多边形确定模块300;取样点集合获取模块350;孔洞中心点获取模 块400;孔洞三角网格生成模块450;三维数据存储模块500;切片处理模块550;孔洞中 心点坐标获取模块452;孔洞向量获取模块454;孔洞三角网格生成模块456。

具体实施方式

66.为使得本技术的发明目的、特征、优点能够更加的明显和易懂,下面将结合本技术 实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,下面所 描述的实施例仅仅是本技术一部分实施例,而非全部的实施例。基于本技术中的实施例, 本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本 申请保护的范围。

67.应当理解,当在本说明书和所附权利要求书中使用时,术语“包括”指示所描述特 征、整体、步骤、操作、元素和/或组件的存在,但并不排除一个或多个其它特征、整 体、步骤、操作、元素、组件和/或其集合的存在或添加。还应当理解,在此本技术说 明书中所使用的术语仅仅是出于描述特定实施例的目的而并不意在限制本技术。如在本 申请说明书和所附权利要求书中所使用的那样,除非上下文清楚地指明其它情况,否则 单数形式的“一”、“一个”及“该”意在包括复数形式。还应当进一步理解,在本申 请说明书和所附权利要求书中使用的术语“和/或”是指相关联列出的项中的一个或多 个的任何组合以及所有可能组合,并且包括这些组合。

68.如在本说明书和所附权利要求书中所使用的那样,术语“如果”可以依据上下文被 解释为“当...时”或“一旦”或“响应于确定”或“响应于检测到”。类似地,短语

ꢀ“

如果确定”或“如果检测到[所描述条件或事件]”可以依据上下文被解释为意指“一 旦确定”或“响应于确定”或“一旦检测到[所描述条件或事件]”或“响应于检测到[所 描述条件或事件]”。

[0069]

图1为本技术实施例提供的等高批量打孔方法的流程图。如图所示,一种等高批量 打孔方法,包括以下步骤:

[0070]

s100、遍历3d模型上拼接组成3d模型的所有三角网格;

[0071]

s150、在3d模型的三角网格平面选择一个a点;

[0072]

s200、过a点取垂直于z轴的横截平面;

[0073]

s250、将横截平面与所有三角网格求交计算获得与三角网格相交的切片线段及线

段 端点;

[0074]

s300、将相交三角网格的切片线段依次首尾相连形成闭合多边形;

[0075]

s350、对闭合多边形的各边以y毫米为单位分段取点并获取全部分段点和端点以及a 点作为取样点第一集合;

[0076]

s400、指定一个时钟方向以a点为起始锚定提取点对第一集合中的全部取样点依次 两两提取直线距离为l+

△

x毫米的取样点并将全部取样点作为孔洞中心点;

[0077]

s450、根据孔洞中心点坐标和向量以及孔洞参数向3d模型内部利用网格细分算法生 成孔洞及其三角网格空间模型;

[0078]

s500、将3d模型和多个孔洞的整体三维数据储存于计算机存储单元。

[0079]

更进一步,还包括以下步骤:

[0080]

s550、将整体三维数据进行切片处理并获取切片图像数据:

[0081]

s600、将切片图像数据导入到3d打印设备进行3d曝光打印。

[0082]

可选地,y为正整数或小数;l为正整数或小数;

△

x为小于y的误差值。

[0083]

可选地,时钟方向包括逆时针方向或顺时针方向。

[0084]

可选地,闭合多边形的数量为一个或多个。

[0085]

可选地,孔洞及其三角网格空间模型的形状包括:圆形,或椭圆形,或多边形。

[0086]

可选地,孔洞参数包括:直径和深度。

[0087]

具体的,在步骤s350中,对闭合多边形的各边以y毫米为单位分段取点并获取全部 分段点和端点以及a点作为取样点第一集合;可以通过调控y毫米的大小来控制取点密 度,在x较小时,取样点越密集时,下一步两两提取直线距离为l+

△

x毫米的取样点时就 可以取得更高的均匀度。

[0088]

具体的,在步骤s400中,指定一个时钟方向以a点为起始锚定提取点对第一集合中 的全部取样点依次两两提取直线距离为l+

△

x毫米的取样点并将全部取样点作为提取点 第二集合;可以通过调控l的数值大小来控制孔洞中心点的疏密程度以及孔洞的数量, 当y较大且l值也较大时,由于取样点数量的减少,可以减少计算机cpu的运算量,提高 计算机运行3d打印模型预处理软件时添加生成孔洞的速度和响应速度。

[0089]

图2为本技术实施例提供的等高批量打孔装置的结构图。如图所示,等高批量打孔 装置,包括:

[0090]

模型网格遍历模块100,用于遍历3d模型上拼接组成3d模型的所有三角网格;

[0091]

网格平面选点模块150,用于在3d模型的三角网格平面选择一个a点;

[0092]

横截平面确定模块200,用于过a点取垂直于z轴的横截平面;

[0093]

切片线段确定模块250,用于将横截平面与所有三角网格求交计算获得与三角网格 相交的切片线段及线段端点;

[0094]

闭合多边形确定模块300,用于将相交三角网格的切片线段依次首尾相连形成闭合 多边形;

[0095]

取样点集合获取模块350,用于对闭合多边形的各边以y毫米为单位分段取点并获取 全部分段点和端点以及a点作为取样点第一集合;

[0096]

孔洞中心点获取模块400,用于指定一个时钟方向以a点为起始锚定提取点对第一集 合中的全部取样点依次两两提取直线距离为l+

△

x毫米的取样点并将全部取样点作为

中a点43处于切片线段45的中间线段上;

[0118]

图4f展示的是对闭合多边形的各边以y毫米为单位分段取点并获取全部分段点46和 端点44以及a点43作为取样点第一集合。

[0119]

图5a-f为本技术实施例根据孔洞中心点等距添加孔洞的示意图。如图所示,图5a展 示的是在图4f基础上,指定逆时钟方向以a点43为起始锚定提取点对第一集合中的全部 取样点依次两两提取直线距离为l+

△

x毫米的取样点并将全部取样点作为孔洞中心点 47;图中,端点44和分段点46为第一集合中的全部取样点。

[0120]

图5b展示的是基于图5a中所获得的孔洞中心点47,孔洞中心点47位于模型4的等高 度线42上。

[0121]

图5c展示的是,当孔洞中心点47位于模型三角网格41的内部时,则可以获取孔洞中 心点46所在的模型三角网格41平面法向量j0作为孔洞方向和孔洞中心点46的空间坐标 来确定3d模型上的孔洞生成位置及方向,相应的,图中分段点46和孔洞中心点47位是同 一点。

[0122]

图5d展示的是,当孔洞中心点47位于模型三角网格41边线上时,则可以由该边线上 相邻两个模型三角网格41平面的法向量j1、j2的角平分线向量j3和孔洞中心点的空间坐 标确定3d模型上的孔洞生成位置及方向,相应的,图中分段点46和孔洞中心点47位是同 一点;特别的,这里的法向量j1、j2的角平分线向量j3所规定的孔洞方向,与法向量j1、 j2的夹角都为α。

[0123]

图5e展示的是向模型4内部利用网格细分算法生成孔洞5及其孔洞三角网格50。 具体的,生成孔洞5时需要根据孔洞中心点47的坐标,孔洞方向,孔洞参数如直径和 深度,来生成三角网格50拼接构建的孔洞及其三角网格空间模型;相应的,孔洞及其 三角网格空间模型的形状包括:圆形,或椭圆形,或多边形。

[0124]

图5f展示的是在模型4的等高度线42上均匀生成等距的孔洞5;具体的,孔洞5的形 状为圆形。

[0125]

图6a-b为本技术实施例对牙齿模型添加等高批量打孔的示意图。如图所示,图6a 展示的是医疗行业中经常应用的牙模400,相应的牙模400具有牙模凹槽400。

[0126]

图6b展示的是运用如图1中所示的一种等高批量打孔方法,对牙模400的底部一 次等高添加批量孔洞;图中以a点43为起始点,在等高度线42的等距位置上添加了5 个孔洞5,其中孔洞的中心位置为孔洞中心点47;

[0127]

具体的,在现有技术下的3d打印过程中,打印时牙模凹槽400会存在吸附树脂槽底 膜时的负压力,因此需要添加孔洞;通常需要对牙模400手动逐个添加孔洞,对于牙模 400的不规则曲面,则不容易添加出位置均匀的,高度一致的孔洞;采用本技术实施例 提供的一种等高批量打孔方法,则非常方便一键添加等高孔洞;

[0128]

特别的,在实际打印牙模400的过程中,还会有将牙模凹槽400封闭为空腔的例子, 此时就需要在牙模凹槽400的统一贴近底部平面的位置的添加多个孔洞,以方便使成型 后的空腔结构内封闭的树脂溶液充分排出,此时采用本技术实施例提供的一种等高批量 打孔方法,一键添加等高孔洞就更为方便。

[0129]

图7a为实现本技术实施例等高批量打孔方法的电子设备结构框图。如图所示,本 图中电子设备7以一个处理器71为例。如图所示,一种电子设备7包括一个处理器71 和一个

存储单元72;其中存储单元72存储有可被处理器71执行的计算机程序70或指 令,计算机程序70或指令被处理器71执行,以使处理器71能够执行如图1中的步骤 s100-步骤s500,或执行如图1中的步骤s100-步骤s550。

[0130]

存储单元72即为本技术的第三方面,所提供的一种非瞬时计算机可读存储介质。其 中,存储单元72存储有可由至少一个处理器71执行的指令,以使至少一个处理器71执行 时实现如图1中的步骤s100-步骤s500,或实现如图1中的步骤s100-步骤s550。

[0131]

存储单元72作为一种非瞬时计算机可读存储介质,可用于存储非瞬时软件程序、非 瞬时计算机可执行程序以及模块,如执行时实现如图1中的步骤s100-步骤s500对应的程 序指令/模块,或实现如图1中的步骤s100-步骤s550对应的程序指令/模块。处理器71 通过运行存储在存储单元72中的非瞬时计算机程序70、指令以及模块,从而执行服务器 的各种功能应用以及数据处理,即实现上述图1对应的实施例中涉及计算机和处理器的 步骤。

[0132]

存储单元72可以包括存储程序区和存储数据区,其中,存储程序区可存储操作系 统、至少一个功能所需要的应用程序;存储数据区可存储电子设备7使用方法时所创建 的数据等。此外,存储单元72可以包括高速随机存取存储模块,还可以包括非瞬时存储 模块,例如至少一个磁盘存储模块件、闪存器件、或其它非瞬时固态存储模块件。在一 些实施例中,存储单元72可选包括相对于处理器71远程设置的存储模块,这些远程存储 模块可以通过网络连接至支撑结构生成的电子设备。上述网络的实例包括但不限于互联 网、企业内部网、局域网、移动通信网及其组合。

[0133]

此处描述的系统和技术的各种实施方式可以在数字电子电路系统、集成电路系统、 专用asic(专用集成电路)、计算机硬件、固件、软件、和/或它们的组合中实现。这些 各种实施方式可以包括:实施在一个或者多个计算机程序中,该一个或者多个计算机程 序可在包括至少一个可编程处理器的可编程系统上执行和/或解释,该可编程处理器可 以是专用或者通用可编程处理器,可以从存储系统、至少一个输入单元、和至少一个输 出装置接收数据和指令,并且将数据和指令传输至该存储系统、该至少一个输入单元、 和该至少一个输出装置。

[0134]

这些计算机程序70(也称作程序、软件、软件应用、或者代码)包括可编程处理器的 机器指令,并且可以利用高级过程和/或面向对象的编程语言、和/或汇编/机器语言来 实施这些计算程序。如本文使用的,术语“机器可读介质”和“计算机可读介质”指的 是用于将机器指令和/或数据提供给可编程处理器的任何计算机程序产品、设备、和/ 或装置(例如,磁盘、光盘、存储模块、可编程逻辑装置(pld)),包括,接收作为机器 可读信号的机器指令的机器可读介质。术语“机器可读信号”指的是用于将机器指令和 /或数据提供给可编程处理器的任何信号。

[0135]

应该理解,可以使用上面所示的各种形式的流程,重新排序、增加或删除步骤。例 如,本发申请中记载的各步骤可以并行地执行也可以顺序地执行也可以不同的次序执 行,只要能够实现本技术公开的技术方案所期望的结果,本文在此不进行限制。

[0136]

图7b本技术实施例电子设备对3d模型进行预处理切片的示意图。如图所示,用户通 过电子设备7运行3d切片软件使用本技术实施例的第一方面提供的一种等高批量打孔方 法,进行步骤s100-s500,从而对3d模型等高批量添加孔洞,再进行步骤s550、将整体 三

维数据进行切片处理并获取切片图像数据。

[0137]

图8a为实现本技术方法等高批量打孔方法的3d打印设备结构框图。如图所示,一 种3d打印设备8包括一个控制器81和一个存储器82;其中存储器82存储有可被控制 器81执行的打印控制程序80或指令,打印控制程序80或指令被控制器81执行,以使 控制器81能够执行如图1中的步骤s600,进而获得带有等高位置孔洞的模型整体打印 件;或执行如图1中的步骤s100-s600,这是因为图1中的步骤s100-s500部分也可以 在3d打印设备8中全程执行。

[0138]

图8b为本技术方法实施后经切片得到的图像数据导入3d打印设备的示意图。如图 所示,用户采用移动存储设备9将电子设备7处理获得的添加孔洞后的切片图像数据和 /或打印参数导入到3d打印设备8进行3d曝光打印,进而获得带有等高位置孔洞的模 型整体打印件。

[0139]

上述具体实施方式,并不构成对本技术保护范围的限制。本领域技术人员应该明白 的是,根据设计要求和其它因素,可以进行各种修改、组合、子组合和替代。任何在本 申请的精神和原则之内所作的修改、等同替换和改进等,均应包含在本技术保护范围之 内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1