一种T型复合材料长桁快速成型装置及成型方法与流程

一种t型复合材料长桁快速成型装置及成型方法

技术领域

1.本发明涉及复合材料零件成型技术领域,尤其涉及一种复合材料t型长桁快速成型装置及成型方法。

技术背景

2.t型复合材料长桁是常见的大尺寸复合材料加强结构,在复合材料壁板上有着极为广泛的应用。现阶段工业界常采用热压罐工艺制造热固性树脂基t型长桁,该制造工艺设计多道制造工序,制造周期较长,制造成本高,难以满足项目快速研制的需求。采用非热压罐成型工艺制造热塑性树脂基t型长桁是解决上述问题的方案之一。

3.目前,连续纤维增强热塑性树脂基复合材料的工业化制造以形状简单的零组件为主,而以t型长桁为代表的典型零件则处于预研阶段,其制造难点之一是褶皱缺陷的控制。为了满足气动外形的要求,实际工程中t型长桁的形状并不规则,因此在制造过程中容易产生纤维褶皱缺陷,影响产品的成型质量。同时,t型长桁的特殊结构对其成型模具也提出了较高的要求。为此,急需探索一种复合材料t型长桁的制造方法,实现t型长桁的高效率、高质量制造。

技术实现要素:

4.为解决上述技术问题,本发明提供一种t型复合材料长桁快速成型装置及成型方法,利用热塑性树脂基复合材料再塑形的技术特点,以商业采购或预制标准t型长桁的形式代替传统制造工艺中预浸料裁切、铺贴、压实等工序,同时采用烘箱再塑形的方式制造项目所需长桁,降低制造周期和制造成本。

5.为实现上述目的,本发明提供了如下技术方案:

6.一种t型复合材料长桁快速成型装置,包括定模、动模、盖板、底板、预应力组件、合金块,定模与动模合模使用,定模固定于底板上,动模在底板滑动与定模合模或远离定模,定模与动模合模一侧均设有l型凹槽,合模后的l型凹槽组成与t型长桁立筋与底缘下表面和侧面设计外形一致的t型凹槽,待塑形的t型长桁放置于合模后的t型凹槽内,定模和动模的l型凹槽四周外侧设有密封胶条放置槽,两块定位块固定于底板上合模后的定模和动模两端头位置,支撑杆固定在定位块上表面,盖板穿过支撑杆并可沿支撑杆上下运动直至覆盖于定模与动模上表面,支撑杆与盖板和定位块的配合方式为间隙配合,盖板与定位块采用杯锥定位装置进行精确定位,盖板下表面外形与t型长桁的底缘上表面设计外形一致,定模与动模合模后的外侧面底部设有均布的贯穿整个模体的预应力组件安装孔,在定模的合模面上沿l型凹槽四周嵌有多个合金块,合金块的位置避让预应力组件安装孔,底板上合金块下方设有合金收集槽。

7.进一步的,合金块材料为高强度低熔点合金,合金块的溶点小于t型复合材料长桁的黏流温度且远大于其玻璃化温度。

8.进一步的,动模通过滑轨滑块结构与底板连接。

9.进一步的,动模、定模、盖板材料为与长桁的热膨胀系数接近的金属材料。

10.进一步的,预应力组件包括弹簧、螺钉、螺母,弹簧套装在螺钉上,螺钉穿过预应力组件安装孔并通过螺母固定在合模体一侧。

11.使用该成型装置进行快速成型的方法,包括以下步骤:

12.1将采购或预制好的热塑性树脂基标准t型长桁放置于定模的l型凹槽位置;

13.2沿定模的l型凹槽四周放置合金块,在定模及动模上的密封条放置槽内放置密封条;

14.3将动模与定模合模;

15.4将预应力组件固定并通过螺母紧固以施加预紧力;

16.5将盖板穿过支撑杆盖在合模后的模体上表面;

17.6将步骤5中组合完毕的成型模具放入烘箱,按照工艺温度曲线完成标准t型长桁的再塑形;

18.7依次拆除盖板、预应力组件,移动动模使其与定模分离,脱模后得到塑形后的t型长桁。

19.本发明相对于现有技术取得了以下技术效果:

20.本发明提供的t型复合材料长桁快速成型装置及成型方法,利用热塑性复合材料再塑形特性实现复合材料长桁的快速制造。利用预应力组件与高强度低熔点合金块的组合,使标准t型长桁依次完成竖直方向和水平方向的热变形,避免了成型过程中褶皱的产生。盖板采用支撑杆粗定位,利用杯锥定位系统进行精确定位,保证了t型长桁塑形型面的准确性。定模与动模上分别设有左右对称的l型凹槽,组合后与盖板形成t型长桁再塑形所需型面组成的空腔,避免了控厚片的使用,方便预应力组件的紧固操作。本发明中的成型装置中各组件位置相对固定,有利于提高重复使用效率。相比传统热压罐成型工艺,本发明提供的成型方法采用烘箱对热塑性t型长桁进行再塑形,制造成本低,制造效率高。

21.下面结合附图和具体实施方式对本发明作进一步详细的说明。

附图说明

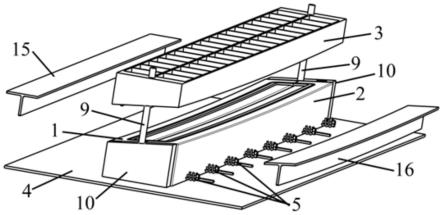

22.图1成型装置结构示意图及t型长桁示意图;

23.图2定模结构示意图;

24.图3动模结构示意图;

25.图4盖板结构示意图;

26.图5底板结构示意图。

27.图中标记说明:1、定模;2、动模;3、盖板;4、底板;5、预应力组件;6、合金块;7、l型凹槽;8、密封胶条放置槽;9、支撑杆;10、定位块;11、预应力组件安装孔;12、弹簧;13、螺钉;14、螺母;15、标准t型长桁;16、塑形后的t型长桁。

具体实施方式

28.如图1-图5所示,一种t型复合材料长桁快速成型装置,包括定模1、动模2、盖板3、底板4、预应力组件5、合金块6,定模1与动模2合模使用,定模1固定于底板4上,动模2在底板4滑动与定模1合模或远离定模1,定模1与动模2合模一侧均设有l型凹槽7,合模后的l型凹

槽7组成与t型长桁16立筋以及底缘下表面和侧面设计外形一致的t型凹槽,待塑形的t型长桁15放置于合模后的t型凹槽内,定模1和动模2的l型凹槽7四周外侧设有密封胶条放置槽8,两块定位块10固定于底板4上合模后的定模1和动模2两端头位置,支撑杆9固定在定位块10上表面,盖板3穿过支撑杆9并可沿支撑杆9上下运动直至覆盖于定模1与动模2上表面,支撑杆9与盖板3和定位块10的配合方式为间隙配合,盖板3与定位块10采用杯锥定位装置进行精确定位,盖板3下表面外形与t型长桁16的底缘上表面设计外形一致,定模1与动模2合模后的外侧面底部设有均布的贯穿整个模体的预应力组件安装孔11,在定模1的合模面上沿l型凹槽7四周嵌有多个合金块6,合金块6的位置避让预应力组件安装孔11,底板4上合金块6下方设有合金收集槽。

29.进一步的,合金块6材料为高强度低熔点合金,合金块6的溶点小于t型复合材料长桁15的黏流温度且远大于其玻璃化温度。

30.进一步的,动模2通过滑轨滑块结构与底板4连接。

31.进一步的,动模2、定模1、盖板3材料为与长桁的热膨胀系数接近的金属材料。

32.进一步的,预应力组件5包括弹簧12、螺钉13、螺母14,弹簧12套装在螺钉13上,螺钉13穿过预应力组件安装孔11并通过螺母14固定在合模体一侧。

33.使用该成型装置进行快速成型的方法,包括以下步骤:

34.1将采购或预制好的热塑性树脂基标准t型长桁15放置于定模1的l型凹槽7位置;

35.2沿定模1的l型凹槽7四周放置合金块6,在定模1及动模2上的密封胶条放置槽8内放置密封条;

36.3将动模2与定模1合模;

37.4将预应力组件5固定并通过螺母14紧固以施加预紧力;

38.5将盖板3穿过支撑杆9盖在合模后的模体上表面;

39.6将步骤5中组合完毕的成型模具放入烘箱,按照工艺温度曲线完成标准t型长桁15的再塑形;

40.7依次拆除盖板3、预应力组件5,移动动模2使其与定模1分离,脱模后得到塑形后的t型长桁16。

41.本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1