一种能够提升压电系数的压电薄膜退火工艺的制作方法

1.本发明涉及压电薄膜技术领域,更具体地说,本发明涉及一种能够提升压电系数的压电薄膜退火工艺。

背景技术:

2.pvdf的晶区至少包括α、β、γ与δ4种晶型。其中,α晶型最稳定,但无极性,可从pvdf溶液或者熔融状态下直接得到;β晶型是极性最强的相,其偶极矩沿着链的方向排列且每个单体偶极矩达到2.1d,所以β相含量直接决定pvdf薄膜压电性能的强弱。压电薄膜的电特性是由弹性系数、压电常数和介电常数决定的。一般来说,压电常数表示压电材料的电响应程度。例如,压电常数表示相应于所加电场压电材料的扩展和收缩。

3.压电薄膜加工工艺中包括对薄膜的退火,退火过程中具体的温度不易把握,退火温度较低,无法将薄膜内部晶相转化为β相,退火温度过高可能导致晶相转化为γ相,导致压电薄膜加工的性能不够理想,不能很好的满足加工和使用的需求,因此研究一种能够提升压电系数的压电薄膜退火工艺具有重要意义。

技术实现要素:

4.为了克服现有技术的上述缺陷,本发明提供了一种能够提升压电系数的压电薄膜退火工艺,本发明所要解决的技术问题是:退火过程中具体的温度不易把握,退火温度较低,无法将薄膜内部晶相转化为β相,退火温度过高可能导致晶相转化为γ相,导致压电薄膜加工的性能不够理想,不能很好的满足加工和使用的需求的问题。

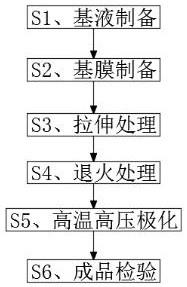

5.为实现上述目的,本发明提供如下技术方案:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

6.作为本发明的进一步方案:所述s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合均匀后,得到基膜溶液。

7.作为本发明的进一步方案:所述s2基膜制备具体包括以下步骤:s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

8.作为本发明的进一步方案:所述s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

9.作为本发明的进一步方案:所述s4退火处理具体包括以下步骤:s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

10.作为本发明的进一步方案:所述s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

11.作为本发明的进一步方案:所述s12中搅拌速度控制为220r/min,所述基膜溶液浓度控制在5%。

12.作为本发明的进一步方案:所述s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干过程持续13h。

13.作为本发明的进一步方案:所述s43中降温速度为,3℃/s,2℃/s和0.06℃/s。

14.作为本发明的进一步方案:所述s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为2-10mm/min。

15.本发明的有益效果在于:1、本发明通过保持8mm/min的拉伸速率,pvdf压电薄膜内部β相衍射峰明显增强,α相衍射峰亦增强,整体的结晶度增加,结晶度增加且β相晶体增加,同时采用的退火后降温速度为0.06℃/s,使压电薄膜内部结晶度增加,使整体的压电系数增强,在一定程度上明显改善压电薄膜的性能,便于大范围推广使用,经济效益理想;2、本发明通过退火过程分为一段退火和二段退火,一段退火过程温度略高,为拉伸后pvdf基膜内部晶型转换提供充足能量,保证结晶度增加,在内部结晶度增加后,降低退火温度至120,使退火过程中α相晶体转化为β相晶体,增加整体结晶度的同时,使β相含量更

为理想,充分改善压电薄膜的压电系数。

附图说明

16.图1为本发明流程示意图;图2为本发明基液制备流程示意图;图3为本发明基膜制备流程示意图;图4为本发明拉伸处理流程示意图;图5为本发明退火处理流程示意图;图6为本发明高温高压极化流程示意图。

具体实施方式

17.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.实施例1:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

19.s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合均匀后,得到基膜溶液。

20.s2基膜制备具体包括以下步骤:s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

21.s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

22.s4退火处理具体包括以下步骤:s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

23.s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

24.s12中搅拌速度控制为220r/min,基膜溶液浓度控制在5%。

25.s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干过程持续13h。

26.s43中降温速度为0.06℃/s。

27.s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为2mm/min。

28.实施例2:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

29.s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合均匀后,得到基膜溶液。

30.s2基膜制备具体包括以下步骤:

s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

31.s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

32.s4退火处理具体包括以下步骤:s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

33.s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

34.s12中搅拌速度控制为220r/min,基膜溶液浓度控制在5%。

35.s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干过程持续13h。

36.s43中降温速度为0.06℃/s。

37.s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为5mm/min。

38.实施例3:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;

s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

39.s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合均匀后,得到基膜溶液。

40.s2基膜制备具体包括以下步骤:s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

41.s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

42.s4退火处理具体包括以下步骤:s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

43.s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

44.s12中搅拌速度控制为220r/min,基膜溶液浓度控制在5%。

45.s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干过程持续13h。

46.s43中降温速度为0.06℃/s。

47.s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为8mm/min。

48.实施例4:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧

杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

49.s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合均匀后,得到基膜溶液。

50.s2基膜制备具体包括以下步骤:s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

51.s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

52.s4退火处理具体包括以下步骤:s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

53.s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

54.s12中搅拌速度控制为220r/min,基膜溶液浓度控制在5%。

55.s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干

过程持续13h。

56.s43中降温速度为0.06℃/s。

57.s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为10mm/min。

58.由实施例1-4,得到下表: 拉伸速率(mm/min)压电系数(pc/n)实施例12-16实施例25-20实施例38-28实施例410-29实施例5:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

59.s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合均匀后,得到基膜溶液。

60.s2基膜制备具体包括以下步骤:s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

61.s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

62.s4退火处理具体包括以下步骤:

s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

63.s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

64.s12中搅拌速度控制为220r/min,基膜溶液浓度控制在5%。

65.s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干过程持续13h。

66.s43中降温速度为3℃/s。

67.s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为10mm/min。

68.实施例6:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

69.s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合均匀后,得到基膜溶液。

70.s2基膜制备具体包括以下步骤:s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;

s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

71.s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

72.s4退火处理具体包括以下步骤:s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

73.s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

74.s12中搅拌速度控制为220r/min,基膜溶液浓度控制在5%。

75.s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干过程持续13h。

76.s43中降温速度为2℃/s。

77.s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为10mm/min。

78.实施例7:一种能够提升压电系数的压电薄膜退火工艺,包括以下步骤:s1、基液制备,将pvdf原料颗粒研磨成的pvdf粉末过筛后放入对应装有溶剂的烧杯内,搅拌均匀后,得到基膜溶液;s2、基膜制备,将得到的基膜溶液放入对应涂膜机内部,完成涂布干燥,得到pvdf基膜;s3、拉伸处理,对得到的pvdf基膜进行单轴拉伸处理,得到拉伸后的基膜;s4、退火处理,拉伸后的基膜进行两段式退火处理;s5、高温高压极化,退火处理后得到的pvdf基膜进行高温高压极化,得到压电薄膜;s6、成品检验,采用红外光谱分析仪对得到的压电薄膜进行测定分析。

79.s1基液制备具体包括以下步骤:s11、原料准备,烧杯清理后,将定量溶剂放入烧杯内,对pvdf原料颗粒研磨成的pvdf粉末进行筛分,并称量指定分量的pvdf粉末;s12、原料混合,将pvdf粉末放入烧杯内部,采用磁力搅拌方式控制溶液转动,混合

均匀后,得到基膜溶液。

80.s2基膜制备具体包括以下步骤:s21、基板清理,首先采用硫酸和双氧水混合液煮沸后进行清洗,清洗结束后,用去离子水冲洗,采用氨水、双氧水和去离子水混合液进行清理,用去离子水冲洗,最后采用盐酸、双氧水和去离子水混合液进行清理,采用去离子水冲洗,最后干燥备用;s22、溶液涂布,将清理后的基板放入涂膜机内,同时将得到的基膜溶液注入涂膜机内部,涂膜机将基膜溶液均匀涂布在基板表面;s23、干燥,均匀涂布基膜溶液的基板,采用干燥设备进行烘干,最后将干燥得到的pvdf基膜取出。

81.s3拉伸处理具体包括以下步骤:s31、将得到的pvdf基膜分割成预定尺寸;s32、将分割后的pvdf基膜放入拉力机内进行拉伸;s33、拉伸至预设工艺要求后,保持拉力定型2h。

82.s4退火处理具体包括以下步骤:s41、一段退火,拉伸处理后得到的pvdf基膜保持拉力,同时将温度升高至135-150℃,退火时间保持在3h,得到一次退火pvdf基膜;s42、二段退火,一次退火结束后,控制温度降低至120-126℃,退火时间保持在2.5h,得到二次退火pvdf基膜;s43、降温冷却,降温过程控制降温速度,降温至25℃,实现冷却,最后将降温后的pvdf基膜取出即可。

83.s5高温高压极化具体包括以下步骤:s51、控制极化设备内部温度升高至80℃,气压调节至10-3

pa,对极化设备内部极化夹具进行清理,将退火后的pvdf基膜放入极化设备内;s52、极化设备工作,对pvdf基膜进行极化,极化场强为100kv/mm;s53、极化完成后,采用自然冷却至室温,得到压电薄膜。

84.s12中搅拌速度控制为220r/min,基膜溶液浓度控制在5%。

85.s23中干燥过程温度控制在75℃,烘干过程中干燥设备内部保持湿度在10%,烘干过程持续13h。

86.s43中降温速度为0.06℃/s。

87.s32中拉力机内部温度控制在110℃,拉伸倍率控制为5倍,拉伸过程拉伸速率为10mm/min。

88.由实施例5-7,得到下表: 降温速度(℃/s)结晶度(%)实施例5356实施例6261实施例70.0669其次:本发明公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本发明同一实施例及不同实施例可以相互组合;最后:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,凡在本发明

的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1