一种超长复合型多层热塑性传送带的加工方法及装置与流程

1.本发明涉及传送装置加工领域,尤其涉及同步带加工,具体是一种超长复合型多层热塑性传送带的加工方法及装置。

背景技术:

2.现有技术中传送带一般采用包含固化橡胶或聚氯乙烯(pvc)基材料作为顶层,固化橡胶或pvc基材料作为底层,以及布置在该顶层与该底层之间具有经线和纬线的单层织物骨架层的方式形成复合型传送带,以获得所需要的传送带性质。还可以通过伴入固化橡胶或聚氯乙烯基材料用于粘合织物增强织物骨架层的不同组分。织物骨架层中的单个层和增强元件也可以通过被包封的形式在聚合物弹性树脂例如聚氯乙烯基材料的基质中。单个层在连结在一起之前用液态弹性体形成聚合物树脂饱和,通过簇绒缝合或针脚式接合插入这些增强元件,通过施加热量,该树脂被胶化或以其他方式固化。其中长程传送带通过设置裙边作为侧边挡板,在生产制造过程中,对条状裙边材料进行曲线定型后,再通过冷焊或螺钉连接的形式将裙边固定在传送带的基带两侧,该方式的特点是生产步骤多,连接处需要额外预留空间,裙边需要预留安装位置,采用大量连接件。同时在使用过程中除了对裙边本身的损耗情况进行评估之外还要对连接处或连接件的连接情况损耗情况进行评估,造成使用成本增加,且由于裙边附加属于二次加工过程,重复流程使得加工设备占用空间多,流程复杂,长程传送带在加工过程中自身运转等环节耗费的工力及工时的问题非常显著。

技术实现要素:

3.本发明针对现有技术中的不足,提供了一种超长复合型多层热塑性传送带的加工方法,以垛口式拼接构型裁切相反远端,经涂覆的织物材料层、增塑溶胶层和位于上、下表面上的热塑性弹性体聚氯乙烯合金组合物层的末端中的每一个在远端区域处顺续地凹进,将传送带脉动进给至塑形加工装置,所述的塑形加工装置对传送带分区加热,传送带两侧带裙加工区推送至塑形单元内,所述的塑形单元完成带裙压制及带裙边缘平整工序,形成波浪带裙传送带。

4.优选的,所述的带裙的边缘压制与所述的带裙平整为同时热塑式定型。

5.优选的,所述的加工装置包括传送台、升温导向台、限位滚动台和塑形单元。

6.优选的,所述的传送台为上窄下宽的梯形,所述的传送台两侧梯形斜边所在面为倾斜面,所述的传送台上方设置有驱动滚轮,传送带经所述的驱动滚轮滚转推动向前方输送,所述的传送带中段搭载在所述的传送台上方,所述的传送带两侧边搭载在所述的传送台侧壁。

7.优选的,所述的传送台前端固定设置有升温导向台,所述的升温导向台包括中间的承接段和两侧都导向段,所述的承接段承接所述的传送带中段,所述的导向段承接所述的传送带两侧,所述的导向段面与所述的承接段所呈夹角逐渐减小,最终使得所述的升温导向台上所述的承接段与所述的限位滚动台等宽台,所述的限位滚动包括上限位滚动台和

下限位滚动台,所述的上限位滚动台中安转有主动滚轮,所述的主动滚轮通过的电机驱动控制所述的主动滚轮启停和转速,所述的上限位滚动台安装有从动滚轮,所述的上限位滚动台与所述的下限位滚动台形成上下限位。

8.优选的,还包括塑形单元,两组所述的塑形单元对称设置,所述的塑形单元包括带裙塑形单元和带边塑形单元,所述的带裙塑形单元包括带裙塑形定位块和带裙塑形主动块,所述的带裙塑形定位块面向所述的升温导向台一侧设置有定位导向角,所述的定位导向角为截面是三角形的导向台,包边后面向传送带来侧,所述的带裙塑形主动块面向所述的升温导向台一侧设置有限位导向角,所述的限位导向角截面为梯形,梯形短边一侧面向传送带来侧,所述的定位导向角与所述的限位导向角之间形成限位腔。

9.优选的,所述的带裙塑形定位块固定在机架上,所述的带裙塑形定位块底部设置有液压驱动轴,所述的液压驱动轴前端设置有导向块,所述的导向块滑动于驱动导轨内,所述的驱动导轨前端固定连接于所述的带裙塑形主动块,带动所述的带裙塑形主动块往复运动,所述的带裙塑形主动块内部设置有加热缸,所述的加热缸内设置有大功率电热丝,热量通过所述的带裙塑形主动块传递给传送带。

10.优选的,所述的带边塑形单元包括盖压板和盖压转轴,所述的盖压转轴设置在所述的带裙塑形定位块顶部外壁,所述的盖压板底部通过所述的盖压转轴与所述的带裙塑形定位块的顶部铰接,所述的盖压板为倒v字型,所述的盖压板前部与所述的带裙塑形定位块顶部旋转贴合,所述的盖压板后部与驱动机构结合,所述的盖压板初始状态为后部下坠前部翘起,所述的驱动机构包括驱动转轴、驱动杆、驱动轮组和压合传动条,两侧所述的驱动杆分别与所述的盖压板后部侧壁活动铰接,所述的驱动杆上下限位滑动于所述的盖压板的限位槽孔内,使得所述的盖压板绕所述的盖压转轴转动。

11.优选的,所述的驱动轮组包括同轴设置的驱动轮与传动轮,所述的驱动杆内侧设置有啮合齿,两侧所述的驱动杆通与所述的驱动轮啮合传动,所述的传动轮与所述的驱动轮同步转动,所述的传动轮与所述的压合传动条啮合传动。

12.优选的,所述的带裙塑形定位块底部设置有压感槽,所述的压感槽水平穿过所述的带裙塑形定位块,所述的压合传动条活动设置于所述的压感槽内,所述的压合传动条设置有啮合齿。

13.与现有技术相比,本发明的有益效果在于:通过垛口式首尾端对应拼合,增强连接性;通过裙边一体化成型,减少废料产生,提高连接处强度;通过改进主带进给装置方便多层、超长型传送带适应整体加工模式;通过裙边加工装置,将多道加工工序简化;复合装置与压制装置结合一次成型,提高加工效率,节约制造成本。

附图说明

14.为了更清楚地说明本发明实施例或现有技术中的技术方案,以下将对实施例或现有技术描述中所需要使用的附图进行论述,显然,在结合附图进行描述的技术方案仅仅是本发明的一些实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据这些附图所示实施例得到其它的实施例及其附图。

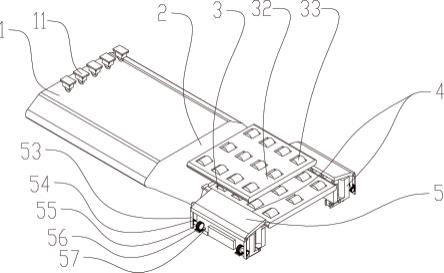

15.图1是本发明一种超长复合型多层热塑性传送带的加工方法及装置的加工塑形装置立体结构示意图。

16.图2是本发明一种超长复合型多层热塑性传送带的加工方法及装置的加工塑形装置结构示意图。

17.图3是本发明一种超长复合型多层热塑性传送带的加工方法及装置的带裙塑形机构立体结构示意图。

18.图4是本发明一种超长复合型多层热塑性传送带的加工方法及装置的带裙塑形机构后部示意图。

19.图5是本发明一种超长复合型多层热塑性传送带的加工方法及装置的带裙塑形机构示意图。

20.图6是本发明一种超长复合型多层热塑性传送带的加工方法及装置的带裙塑形机构剖面结构示意图。

21.图7是本发明一种超长复合型多层热塑性传送带的加工方法及装置的带裙塑形限位块结构示意图。

22.图8是本发明一种超长复合型多层热塑性传送带的加工方法及装置的压合带裙塑形主动块结构示意图。

23.图9是本发明一种超长复合型多层热塑性传送带的加工方法及装置的限位滚动台结构示意图。

24.图10是本发明一种超长复合型多层热塑性传送带的加工方法及装置的压合前结构示意图。

25.图11是本发明一种超长复合型多层热塑性传送带的加工方法及装置的压合前局部放大结构示意图。

26.图12是本发明一种超长复合型多层热塑性传送带的加工方法及装置的传送带整体示意图。

27.图13是本发明一种超长复合型多层热塑性传送带的加工方法及装置的传送带织物骨架层结构示意图。

28.图中:1-传送台、11-驱动滚轮、2-升温导向台、3-下限位滚动台、31-主动滚轮、32-上限位滚动台、33-从动滚轮、4-塑形单元、41-带裙塑形定位块、411-定位导向角、42-带裙塑形主动块、421-限位导向角、43-液压驱动轴、431-驱动导轨、432-导向块、44-加热缸、5-盖压板、51-盖压转轴、511-盖压板导向角、52-驱动转轴、53-驱动杆、54-驱动轮、55-传动轮、56-压合传动条、57-压感槽、6-负荷承载层、61-带轮配合层、62-织物骨架层、63-织物层、64-拼接垛口。

具体实施方式

29.以下将结合附图对本发明各实施例的技术方案进行清楚完整的描述,显然,所描述的实施例仅仅是本发明的一部分实施例,而不是全部实施例。基于本发明中所述的实施例,本领域普通技术人员在不需要创造性劳动的前提下所得到的所有其它实施例,都在本发明所保护的范围内。

30.本发明的实施例,提供一种超长复合型多层热塑性传送带的加工方法及装置,传送带如图10-13,包括:负荷承载层6、皮带轮覆盖层以及布置在其间的织物骨架层62,该织物骨架层62包括多个织物层63。所述的织物骨架层62作为弹性主体,该弹性主体具有负荷

承载表面和平行的皮带轮接合表面,其中将该一种或多种织物增强件复合在该带的弹性主体上。相邻复合层的配合面设置增塑溶胶层。

31.负荷承载层6、皮带轮覆盖层和织物骨架层62,根据对应厚度进行裁切,以提供具有相邻复合层边缘的配合末端,从而允许在区域内进行拼接而在配合末端之间无显著的间隙。如图10,通过整体图显示出传送带的近端与远端区域。如图11,表示出传送带的端面放大图,其包括首端和尾端,具有多层垛口式端口构型,接触面与面配对面。以形成垛口式穿插拼接,在首尾围合处交叉式拼接,使用多层垛口拼接方式机械拼接抗拉强度更佳,提高结合面的机械性能,在变形末端形成调整部分。所述的织物增强件由第一织物层63增塑溶胶层以及第二织物层63构成。该织物增强件位于带的皮带轮覆盖层与负荷承载层6之间。负荷承载层6的远端是在第一纵向位置形成的,该位置相对于第一织物层63的相应端凸出以提供阶梯式构型。负荷承载层6的末端相对于第一织物层63的相应末端凸出,增塑溶胶层的末端相对于末端凸出,第二织物层63的末端相对于末端凸出,并且皮带轮覆盖层的末端相对于末端凸出。

32.基于热塑性弹性体聚氯乙烯合金的皮带轮覆盖层、负荷承载层6、增塑溶胶层或其组合,通过多层织物层63替代单一织物层63与具有较低模量的热塑性弹性体聚氯乙烯合金材料进行耦合,使得织物骨架层62产生更好的柔韧性,更能适应使用时载重后传送带面复杂的形变状态。

33.本方法加工的传送带为连续带,首尾两端为等宽垛口式边缘,通过拼接、插接后硫化热熔接的方式进一步地闭环成型。本超长复合型多层热塑性传送带包括弹性主体,该弹性主体具有负荷承载层6和带轮配合层61,以及布置在所述的弹性主体内织物骨架层62,所述的织物骨架层62内包括多个含有织物增强件的织物层63。具体步骤为:s1.将织物材料用增塑溶胶中的粘合剂浸渍以形成经涂覆的织物材料;s2.将增塑溶胶层施加在经涂覆的织物层63之间,形成传送带的织物骨架层62;s3.将织物骨架层62连续进料到双带压机中,双带压机在至少5psi的压力下将这些经浸渍的织物材料与该一个或多个增塑溶胶层压在一起,以生产预成型的织物骨架层62,同时加热该预成型的织物骨架层62;s4.从该双带压机中连续地取出该织物骨架层62;s5.将热塑性弹性体聚氯乙烯合金组合物布置到该织物骨架层62的上表面和下表面上;s6.通过将该织物骨架层62连续地进料到第二双带压机中来将该热塑性弹性体聚氯乙烯合金组合物压到该织物骨架层62的上表面和下表面上,将该第二双带压机保持在至少171℃的温度和至少34.5kpa的压力下;s7.从该第二双带压机中连续地取出成品带;s8.以垛口式拼接构型来裁剪相反远端,经涂覆的织物材料层、增塑溶胶层和位于上、下表面上的热塑性弹性体聚氯乙烯合金组合物层的末端中的每一个在远端区域处顺续地凹进或前进,相邻配合面在两个或多个所述经涂覆的织物材料层中形成;s9.传送带脉动进给至塑形加工装置,所述的塑形加工装置对传送带分区加热,传送带两侧带裙加工区推送至塑形单元4内,塑形加工单元完成带裙压制及带裙边缘平整工序,形成波浪带裙传送带。

34.负荷承载层6,由聚乙烯或聚丙烯以增塑溶胶的形式作为弹性体材料,通过加热转化成固体塑料。该弹性体材料包含天然橡胶,在一些其他实施合成弹性体材料基于热塑性弹性体聚氯乙烯合金。热塑性弹性体聚氯乙烯合金覆盖材料的特性将与橡胶的特性相似或类似,并且具有的低磨损值以及高的摩擦系数,柔性效果。由于pvc具有高的极性和与各种其他高性能塑料的高的相容性,混合形成聚合物合金。传送带的弹性体材料还包括用于增强阻燃性耐磨性和抗结块添加剂,使用固化助剂交联剂油促进剂或其他成形助剂。

35.织物骨架层62包括聚酯尼龙芳族聚酰胺纤维、多层聚酯和尼龙。在增塑溶胶中的粘合剂连续浸渍以形成经涂覆的织物材料的织物形成。由棉聚酯尼龙或其共混物构成。

36.经浸渍的织物的表面是将与中间层接触的表面,并且此类中间层也可以与构成织物骨架层62的其他织物层63接触,用作传送带的织物骨架层62。在一些方面,该浸渍步骤是以连续过程通过使该织物在低张力下穿过浸渍区域,如浸浴或涂覆轮来进行的。

37.本实施例中增塑溶胶是基于pvc的分散体,也可选用热塑性弹性体聚氯乙烯合金。使用的粘合剂典型地含有二异氰酸酯基团,其可以改善织物与pvc之间的粘附特性。优选的是使用异氰尿酸酯作为粘合促进剂,这些异氰尿酸酯含有异氰酸酯基团并且可以通过低聚尤其是三聚由二异氰酸酯来制备。

38.当含有异氰酸酯基团的异氰尿酸酯以在增塑剂中的溶液的形式使用时,它们特别容易作为粘合促进剂处理。在接下来的步骤中,将无粘合剂的至少一个增塑溶胶层施加在两个经浸渍的织物层63之间。根据经浸渍的织物层63的数量重复该过程。该增塑溶胶层,在100

°

f(37.8℃)与200

°

f(93.3℃)之间,优选在150

°

f(65.5℃)与180

°

f(82.2℃)之间的温度来预凝胶化之间的温度来预凝胶化的织物骨架层62。

39.将预凝胶化的织物骨架层62连续进料到双带压机中,其中在至少5psi的压力下将其压在一起。该带压机的带将典型地具有由聚四氟乙烯(ptfe)浸渍的纤维玻璃或不锈钢薄层构成的表面。该带压机将典型地施加5psi至35psi更典型地15psi至35psi的压力,将优选地施加15psi至25ps的压力。

40.可以将该织物骨架层62在双带压机中保持在150

°

f(65.5℃)至180

°

f(82.2℃)的范围内的温度下,持续至少15分钟的时间段。在100

°

f(37.8℃)与200

°

f(93.3℃)之间,优选在150

°

f(65.5℃)与180

°

f(82.2℃)之间。该织物骨架层62在双带压机中持续在5分钟至15分钟范围内的停留时间,优选的,停留时间在8分钟至10分钟范围内。在双带压机中保持足够停留时间后,可以将成品织物骨架层62从该压机中连续移除。

41.在织物骨架层62从双带压机中引导出后,将弹性体材料连续布置到该织物骨架层62的上表面和下表面上以形成负荷承载层6和皮带轮接合覆盖层。该弹性体材料以颗粒形式提供。然后,通过将织物增强件连续地进料到保持在至少100

°

f(℃)的温度下的第二双带压机中,将该弹性体材料压在该织物增强件的上表面和下表面上。该弹性体材料可选地加入填充剂,碳酸钙、着色剂、碳黑、二氧化钛、阻燃剂、抗微生物剂,抗静电剂和/或抗真菌剂。在将该弹性体材料压到织物骨架层62的上表面和下表面上之后,进行切割成设定的尺寸形成垛口面。

42.还公开了一种与该超长复合型多层热塑性传送带匹配的加工装置,如图1-9所示,加工装置为塑形加工装置,包括传送台1、升温导向台2、限位滚动台和塑形单元4。所述的传送台1为上窄下宽的梯形,所述的传送台1两侧梯形斜边所在面为倾斜面,所述的传送台1上

方设置有驱动滚轮11,传送带经所述的驱动滚轮11滚转推动向前方输送,所述的传送带中段搭载在所述的传送台1上方,所述的传送带两侧边搭载在所述的传送台1侧壁。所述的传送台1前端固定设置有升温导向台2。所述的升温导向台2包括中间的承接段和两侧都导向段,所述的承接段承接所述的传送带中段,所述的导向段承接所述的传送带两侧,两侧所述的导向段从后部向前逐渐变陡,即所述的导向段面与所述的承接段所呈夹角逐渐减小,最终使得所述的升温导向台2上所述的承接段与所述的限位滚动台等宽台。所述的限位滚动包括上限位滚动台32和下限位滚动台3,所述的上限位滚动台32中安转有主动滚轮31,所述的主动滚轮31通过的电机驱动控制所述的主动滚轮31启停和转速。所述的上限位滚动台32安装有从动滚轮33,所述的从动滚轮33无动力,在所述的上限位滚动台32与所述的下限位滚动台3中运行的传送带带动所述的从动滚轮33转动,所述的上限位滚动台32与所述的下限位滚动台3形成上下限位,对加热后的传送带限制形变方向。

43.还包括塑形单元4,两组所述的塑形单元4对称设置。所述的塑形单元4包括带裙塑形单元4和带边塑形单元4,所述的带裙塑形单元4包括带裙塑形定位块41和带裙塑形主动块42。所述的带裙塑形定位块41面向所述的升温导向台2一侧设置有定位导向角411,所述的定位导向角411为截面是三角形的导向台,包边后面向传送带来侧。所述的带裙塑形主动块42面向所述的升温导向台2一侧设置有限位导向角421,所述的限位导向角421截面为梯形,所述的梯形短边一侧面向传送带来侧。所述的定位导向角411与所述的限位导向角421之间形成限位腔。所述的带裙塑形定位块41固定在机架上。所述的带裙塑形定位块41底部设置有液压驱动轴43,所述的液压驱动轴43前端设置有导向块432,所述的导向块432滑动于驱动导轨431内,所述的驱动导轨431前端固定连接于所述的带裙塑形主动块42,带动所述的带裙塑形主动块42往复运动。所述的带裙塑形主动块42内部设置有加热缸44,所述的加热缸44内设置有大功率电热丝,热量通过所述的带裙塑形主动块42传递给传送带。

44.所述的带边塑形单元4包括盖压板5和盖压转轴51,所述的盖压转轴51设置在所述的带裙塑形定位块41顶部外壁,所述的盖压板5底部通过所述的盖压转轴51与所述的带裙塑形定位块41的顶部铰接,所述的盖压板5为倒v字型,所述的盖压板5前部与所述的带裙塑形定位块41顶部旋转贴合,所述的盖压板5后部与驱动机构结合。所述的盖压板5后部重量远大于前部重量,所述的盖压板5初始状态为后部下坠前部翘起。所述的驱动机构包括驱动转轴52、驱动杆53、驱动轮54组和压合传动条56。两侧所述的驱动杆53分别与所述的盖压板5后部侧壁活动铰接。所述的驱动杆53上下限位滑动于所述的盖压板5的限位槽孔内,使得所述的盖压板5绕所述的盖压转轴51转动。所述的驱动轮54组包括同轴设置的驱动轮54与传动轮55,所述的驱动杆53内侧设置有啮合齿。两侧所述的驱动杆53通与所述的驱动轮54啮合传动,所述的传动轮55与所述的驱动轮54同步转动。所述的传动轮55与所述的压合传动条56啮合传动。所述的带裙塑形定位块41底部设置有两组压感槽57,所述的压感槽57水平穿过所述的带裙塑形定位块41,所述的压合传动条56活动设置于所述的压感槽57内,所述的压合传动条56设置有啮合齿。

45.运行状态下,所述的驱动滚轮11在控制器的作用下推动所述的按生产节拍将传送带进行推进,传送带运行至所述的升温导向台2,传送带中段及两侧带裙加工区加热软化。所述的下限位滚动台3上设置的主动滚轮31带动传送带运动,所述的上限为滚动台限位推动传送带前进。传送带带裙加工区通过所述的定位导向角411与所述的限位导向角421之间

进入所述的塑带裙主动块和所述的带裙塑形定位块41之间加工腔体内。启动液压缸推动所述的液压驱动轴43运动,所述的带裙塑形主动块42向所述的带裙塑形定位块41一侧运动,内部所述的加热缸44对前部塑形块进行加热。同时所述的带裙塑形主动块42底部抵接并推动所述的压合传动条56移动,带动所述的传动轮55转动,所述的驱动轮54同步转动,推动所述的驱动杆53上移,使得所述的盖压板5与所述的带裙塑形定位块41顶部压合。

46.压制塑形完成后,所述的液压驱动轴43复位,所述的带裙塑形定位块41与所述的带裙塑形主动块42分离,所述的盖压板5运动复位。

47.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的。本发明的范围由所附权利要求进行限定,而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

48.此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1