一种紧固件自动化成型模具及其成型方法与流程

1.本发明涉及模具成型技术领域,具体为一种紧固件自动化成型模具及其成型方法。

背景技术:

2.紧固件是作紧固连接用且应用极为广泛的一类机械零件。紧固件,使用行业广泛,包括能源、电子、电器、机械、化工、冶金、模具、液压等等行业,在各种机械、设备、车辆、船舶、铁路、桥梁、建筑、结构、工具、仪器、化工、仪表和用品等上面,都可以看到各式各样的紧固件,是应用最广泛的机械基础件。

3.传统模具加工小型且厚实的紧固件时,长采用一模多穴的加工方式(单套模具中含有多个紧固件的模穴),以增加设备的生产效率,但是这种方式依旧存在,紧固件冷却成型时,设备的注料机构和驱动机构需要待机运行,等到紧固件冷却成型完成并取出后,才能接着进行工作,使得设备在完成一次生产任务的过程中,注料机构和驱动机构待机运行的时间较长,使得设备的生产效率变低,生产过程的连贯性变差,且造成大量的能源浪费。

4.基于此,本发明设计了一种紧固件自动化成型模具及其成型方法,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种紧固件自动化成型模具及其成型方法,以解决上述背景技术中提出了传统模具加工小型且厚实的紧固件时,长采用一模多穴的加工方式(单套模具中含有多个紧固件的模穴),以增加设备的生产效率,但是这种方式依旧存在,紧固件冷却成型时,设备的注料机构和驱动机构需要待机运行,等到紧固件冷却成型完成并取出后,才能接着进行工作,使得设备在完成一次生产任务的过程中,注料机构和驱动机构待机运行的时间较长,使得设备的生产效率变低,生产过程的连贯性变差,且造成大量的能源浪费的问题。

6.为实现上述目的,本发明提供如下技术方案:一种紧固件自动化成型模具,包括多个模具、注料机构、固定架和转运机构,多个所述模具等距连接在转运机构上,所述注料机构设置在转运机构上方,所述转运机构用于将模具依次循环运送到注料机构下方。

7.作为本发明进一步方案,所述模具包括上模和下模,所述上模上端开设有注料孔,所述上模下端固定连接有第一滑杆,所述第一滑杆贯穿下模,上模和下模间的所述第一滑杆套装有弹簧,所述第一滑杆下端设置有控制机构;所述控制机构用于控制第一滑杆下移,使上模和下模完成合模。

8.作为本发明进一步方案,所述注料机构包括料筒,所述料筒与固定架固定连接,所述料筒下端固定连接有第一输料管,所述第一输料管内壁滑动连接有第二输料管,所述第二输料管下端固定连接有注料头,所述第二输料管侧壁固定连接有第一安装板,所述第一安装板下端固定连接有第二弹簧,所述第二弹簧下端固定连接有第二安装板,所述第二安

装板下端固定连接有定位块,所述第二安装板与第二输料管竖直滑动连接,所述上模上端开设有对应定位块形状的定位孔,所述注料机构外接有控制系统,所述控制系统用于控制注料机构内的机构运行。

9.作为本发明进一步方案,所述控制机构包括第三安装板,所述第三安装板前后侧均设置有第二滑杆,所述注料机构后侧设置有两个关于模具对称的滑轨,两个所述第二滑杆分别与两个滑轨滑动连接,所述滑轨上端的轨迹线存在凹陷段,所述注料机构在滑轨上的投影位于凹陷段。

10.作为本发明进一步方案,所述转运机构包括两个第二滑轨,两个所述第二滑轨分别设置在第三安装板前后侧壁,所述第三安装板设置有同步机构,所述注料机构后侧设置有两个关于模具对称的传送带,所述第二滑轨均滑动连接有第三滑杆,所述第三滑杆均与同侧的传送带固定连接,所述传送带上端设置有两个支撑杆,两个所述支撑杆分别能够与下模下端的前后侧滑动连接,所述支撑杆与固定架固定连接,所述同步机构用于使模具和注料机构相对静止。

11.作为本发明进一步方案,所述同步机构包括安装杆,所述第三安装板下端横向开设有滑槽,所述滑槽内壁左端滑动连接有滑块,所述滑块与安装杆固定连接,所述第二滑轨与安装杆固定连接,所述滑槽右端固定连接有第三弹簧,所述第三弹簧与滑块固定连接。

12.作为本发明进一步方案,所述滑块开设有t型槽,所述t型槽上端、前端和后端均贯穿滑块,所述t型槽前端和后端均弹性转动连接有舌片,所述舌片能够阻止滑块向右滑动,所述t型槽内前后方向分别纵向滑动连接有楔形块,所述楔形块楔面向上,所述t型槽上端内壁竖直滑动连接有触发块,所述第三安装板上端开设有安装槽,所述安装槽贯穿至滑槽,所述安装槽内竖直滑动连接有触发杆,所述触发杆上端固定连接有连接杆,所述连接杆与下模下端固定连接。

13.一种紧固件自动化成型方法,该方法如下:

14.s1、工作时,转运机构用于将各个模具依次循环运送到注料机构下方;

15.s2、当模具到达注料机构下方后,注料机构向下方的模具输料,而后完成输料的模具被转运机构移走;

16.s3、后续未进行输料的模具由转运机构继续运送到注料机构下方,进行接替;

17.s4、完成输料的模具在被转运机构运送的过程中,完成凝固和下料的工作,而后等待再次到达注料机构下方,进行输料生产。

18.与现有技术相比,本发明的有益效果是:

19.1.本发明通过设置多个独立的模具,通过转运机构循环运送注料机构下方进行生产,并且紧固件的成型和下料的过程在转运机构运送的过程中完成,使注料机构能够连续工作,进一步的使单次熔化的原料能够快速地被消耗,降低了设备为了保持原料熔化状态的损耗功率,同时也加快了紧固件的生产效率,且在模具成型设备中,设备的主体和主要成本构件为注料机构,本发明通过增加模具而不增加注料机构的方式,使设备能够在增加生产效率时,尽量的减少的设备成本的增加。

20.2.本发明通过在第二输料管上设置定位块,在上模上端设置定位孔,通过定位块和定位孔之间的配合,使注料头和注料孔之间的位置被限定,进而保证注料头能够完全进入注料孔中。

21.3.本发明通过滑轨和第二滑杆配合,完成上模和下模的合模与分模,由于采用的是机械配合的方式,使上模和下模的合模与分模时间与模具所在位置一一对应,使设备运行过程中更加稳定,且不易产生误差累积。

附图说明

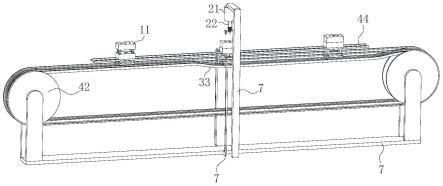

22.图1为本发明总体结构示意图;

23.图2为本发明总体结构侧剖示意图;

24.图3为图2中a处结构放大示意图;

25.图4为本发明总体结构正剖示意图;

26.图5为图4中b处结构放大示意图;

27.图6为图4中c处结构放大示意图;

28.图7为滑块结构示意图;

29.图8为滑块结构剖视示意图;

30.图9为本发明的工艺流程图。

31.附图中,各标号所代表的部件列表如下:

32.上模11、下模12、注料孔13、第一滑杆14、弹簧15、料筒21、第一输料管22、第二输料管23、注料头24、第一安装板25、第二弹簧26、第二安装板27、定位块28、定位孔29、第三安装板31、第二滑杆32、滑轨33、第二滑轨41、传送带42、第三滑杆43、支撑杆44、安装杆51、滑槽52、滑块53、第三弹簧54、t型槽61、舌片62、楔形块63、触发块64、安装槽65、触发杆66、连接杆67、固定架7。

具体实施方式

33.请参阅图1-9,本发明提供一种技术方案:一种紧固件自动化成型模具,包括多个模具、注料机构、固定架7和转运机构,多个所述模具等距连接在转运机构上,所述注料机构设置在转运机构上方,所述转运机构用于将模具依次循环运送到注料机构下方。

34.工作时,转运机构用于将各个模具依次循环运送到注料机构下方,当模具到达注料机构下方后,注料机构向下方的模具输料,而后完成输料的模具被转运机构移走,后续未进行输料的模具由转运机构继续运送到注料机构下方,进行接替,完成输料的模具在被转运机构运送的过程中,完成凝固和下料的工作,而后再通过转运机构循环运送,等待再次到达注料机构下方,进行输料生产。

35.本发明通过设置多个独立的模具,通过转运机构循环运送注料机构下方进行生产,并且紧固件的成型和下料的过程在转运机构运送的过程中完成,使注料机构能够连续工作,进一步的使单次熔化的原料能够快速地被消耗,降低了设备为了保持原料熔化状态的损耗功率,同时也加快了紧固件的生产效率,且在模具成型设备中,设备的主体和主要成本构件为注料机构,本发明通过增加模具而不增加注料机构的方式,使设备能够在增加生产效率时,尽量的减少的设备成本的增加。

36.作为本发明进一步方案,所述模具包括上模11和下模12,所述上模11上端开设有注料孔13,所述上模11下端固定连接有第一滑杆14,所述第一滑杆14贯穿下模12,上模11和下模12间的所述第一滑杆14套装有弹簧15,所述第一滑杆14下端设置有控制机构;所述控

制机构用于控制第一滑杆14下移,使上模11和下模12完成合模。

37.工作时,转运机构在运送模具,使模具快要接近注料机构下方时,控制机构向下拉动第一滑杆14,使第一滑杆14向下移动,进而第一滑杆14带动上模11克服弹簧15的弹力向下移动与下模12合模,并保持;合模后的上模11和下模12在注料机构下方,通过注料孔13接受注料机构注料,而后在紧固件成型后(通过时间控制)控制机构取消对第一滑杆14拉动,在弹簧15的弹力作用下,上模11向上移动,进行分模。

38.本发明通过弹簧15的弹力控制上模11和下模12分模,减少了控制机构需要的控制功能,降低了控制机构的复杂程度,进而增加了设备的稳定性。

39.作为本发明进一步方案,所述注料机构包括料筒21,所述料筒21与固定架7固定连接,所述料筒21下端固定连接有第一输料管22,所述第一输料管22内壁滑动连接有第二输料管23,所述第二输料管23下端固定连接有注料头24,所述第二输料管23侧壁固定连接有第一安装板25,所述第一安装板25下端固定连接有第二弹簧26,所述第二弹簧26下端固定连接有第二安装板27,所述第二安装板27下端固定连接有定位块28,所述第二安装板27与第二输料管23竖直滑动连接,所述上模11上端开设有对应定位块28形状的定位孔29,所述注料机构外接有控制系统,所述控制系统用于控制注料机构内的机构运行。

40.工作时,当模具来到注料机构下方时,控制系统控制第二输料管23下移,进一步的第二输料管23带动第一安装板25和第二安装板27向下移动(第二安装板27通过第二弹簧26的弹力作用与第一安装板25的间距保持在一定范围内),使得第二安装板27下端的定位块28首先进入定位孔29内,对注料头24和注料孔13的位置进行限定,保证注料头24能够完全进入注料孔13中,同时随着注料头24进入注料孔13,第二输料管23持续向下运动,使得定位块28挤压定位孔29,进而第二弹簧26被压缩,进行避位。

41.本发明通过在第二输料管23上设置定位块28,在上模11上端设置定位孔29,通过定位块28和定位孔29之间的配合,使注料头24和注料孔13之间的位置被限定,进而保证注料头24能够完全进入注料孔13中。

42.作为本发明进一步方案,所述控制机构包括第三安装板31,所述第三安装板31前后侧均设置有第二滑杆32,所述注料机构后侧设置有两个关于模具对称的滑轨33,两个所述第二滑杆31分别与两个滑轨33滑动连接,所述滑轨33上端的轨迹线存在凹陷段,所述注料机构在滑轨33上的投影位于凹陷段。

43.工作时,转运机构带动模具向右移动,在靠近注料机构时,第二滑杆31开始进入凹陷段,此过程中第二滑杆31逐渐向下移动,进而带动第三安装板31向下移动,带动第一滑杆14向下移动,使上模11和下模12开始合模,当模具来到注料机构正下方时,对应的第一滑杆14完全进入凹陷段内,上模11和下模12完成合模,随后注料机构完成注料后,模具在凹陷段内移动的过程中,进行紧固件的定型,当模具开始离开凹陷段所在的位置时,第二滑杆31开始脱离凹陷段,第二滑杆31通过第三安装板31带动第一滑杆14向上移动,此时在弹簧15和第一滑杆14向上移动的挤压下,上模11向上移动,上模11和下模12完成分模动作,而后通过人工对紧固件进行脱模。

44.本发明通过滑轨33和第二滑杆31配合,完成上模11和下模12的合模与分模,由于采用的是机械配合的方式,使上模11和下模12的合模与分模时间与模具所在位置一一对应,使设备运行过程中更加稳定,且不易产生误差累积。

45.作为本发明进一步方案,所述转运机构包括两个第二滑轨41,两个所述第二滑轨41分别设置在第三安装板31前后侧壁,所述第三安装板31设置有同步机构,所述注料机构后侧设置有两个关于模具对称的传送带42,所述第二滑轨41均滑动连接有第三滑杆43,所述第三滑杆43均与同侧的传送带42固定连接,所述传送带42上端设置有两个支撑杆44,两个所述支撑杆44分别能够与下模12下端的前后侧滑动连接,所述支撑杆44与固定架7固定连接,所述同步机构用于使模具和注料机构相对静止。

46.工作时,传送带42转动并通过第三滑杆43带动模具进行循环转动,当模具到达注料机构时,同步机构使模具与注料机构相对静止,使注料机构能够完成注料动作。

47.作为本发明进一步方案,所述同步机构包括安装杆51,所述第三安装板31下端横向开设有滑槽52,所述滑槽52内壁左端滑动连接有滑块53,所述滑块53与安装杆51固定连接,所述第二滑轨41与安装杆51固定连接,所述滑槽52右端固定连接有第三弹簧54,所述第三弹簧54与滑块53固定连接。

48.工作时,当模具来到注料机构下端,定位块28卡合进入定位孔29中,使模具无法继续随向右移动,此时传送带42带动第三滑杆43继续向右移动,进而使安装杆51向右移动,安装杆51带动滑块53压缩第三弹簧54向右移动,以此进行避位,而后当注料完成后,定位块28不再卡合定位孔29后,在第三弹簧54的弹力的作用下,模具相对安装杆51向右移动复位。

49.本发明通过增设滑槽52、滑块53和第三弹簧54,利用第三弹簧54的可压缩性,使模具能够在传送带42不停机的前提下,通过第三弹簧54压缩进行避位,使模具相对注料机构静止。

50.作为本发明进一步方案,所述滑块53开设有t型槽61,所述t型槽61上端、前端和后端均贯穿滑块53,所述t型槽61前端和后端均弹性转动连接有舌片62,所述舌片62能够阻止滑块53向右滑动,所述t型槽内前后方向分别纵向滑动连接有楔形块63,所述楔形块63楔面向上,所述t型槽61上端内壁竖直滑动连接有触发块64,所述第三安装板31上端开设有安装槽65,所述安装槽65贯穿至滑槽52,所述安装槽65内竖直滑动连接有触发杆66,所述触发杆66上端固定连接有连接杆67,所述连接杆67与下模12下端固定连接。

51.工作时,第二滑杆32未进入凹陷段时,对应的第三安装板31距离下模12最近,此时,触发杆66在安装槽65内,此时触发杆66能够挤压触发块64,使楔形块63将同侧的舌片62向滑槽52内壁挤压,使舌片62能够阻止滑块53向右滑动,当第二滑杆32进入凹陷段时,对应的第三安装板31远离下模12,触发杆66离开安装槽65,并不再挤压触发块64,使舌片62在弹性件的作用下缩入t型槽61内,不再阻止滑块53向右滑动。

52.利用舌片62使模具在未进入注料工位时,能够与安装杆51间固定,避免模具因惯性的原因产生位置偏差,导致后续注料不稳定。

53.一种紧固件自动化成型方法,该方法如下:

54.s1、工作时,转运机构用于将各个模具依次循环运送到注料机构下方;

55.s2、当模具到达注料机构下方后,注料机构向下方的模具输料,而后完成输料的模具被转运机构移走;

56.s3、后续未进行输料的模具由转运机构继续运送到注料机构下方,进行接替;

57.s4、完成输料的模具在被转运机构运送的过程中,完成凝固和下料的工作,而后等待再次到达注料机构下方,进行输料生产。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1