浮动式压延辊打磨机的制作方法

1.本发明提供一种浮动式压延辊打磨机,属于机电产品加工装备领域,主要用于打磨去除粘敷在薄膜压延机的压延辊表面的残留物。

背景技术:

2.目前,各种不同材质的压延薄膜在各领域得以广泛应用,用于压延薄膜的薄膜压延机在压延过程中,压延辊表面易残留少许薄膜材料。随着残留物的逐渐增多,将越来越影响薄膜质量。在智能制造飞速发展,自动化程度越来越高的现代社会,与之不相称的是压延辊表面残留物的打磨去除工作仍然由人工完成,不仅工作量大、效率较低、打磨质量不够理想,且残留物以及薄膜材料的挥发性气体对操作工人造成严重伤害。据了解,市场上尚未见到利用机械装备进行打磨去除压延辊表面残留物的方法或相关设备,因此如何提高打磨去除压延辊表面残留物的工作效率和质量,并替代人工、杜绝对工人的人身伤害越来越引起人们的高度重视。

3.综观机电产品加工装备行业现状,急需一种替代人工,且打磨去除压延辊表面残留物的工作效率高、打磨质量好、装备简单可靠的浮动式压延辊打磨机。

技术实现要素:

4.本发明的目的是提供一种能够克服现有机电产品加工装备行业所存在的问题,不仅替代人工,且打磨去除压延辊表面残留物的工作效率高、质量好、结构简单可靠的浮动式压延辊打磨机。

5.其技术方案为:包括机架、径向进给装置、轴向进给装置、换位装置和打磨头,机架包括机架体、导杆和径向限位块,呈矩形箱体结构的机架体置于地面,机架体内设有2件相互平行的导杆,2件导杆垂直于机架体的呈铅垂状态的箱板、且2件导杆的所在平面平行于地面,机架体的呈铅垂状态、且与导杆平行的一侧箱板远离地面的上端装有2件径向限位块;径向进给装置包括径进驱动、径进主动轮、轴进安装板、径进传感杆、径进丝母、径进从动轮、径进带和径进丝杠,其中径进驱动安装在机架的与导杆垂直的箱板外表面,径进驱动的轴穿过机架箱板后的伸出端装有径进主动轮,轴进安装板板面两端套装在机架体的2件导杆上,轴进安装板上方装有径进传感杆,径进丝母卡装在机架的外表面装有径进驱动的箱板上,径进丝母位于机架内的内端面上装有径进从动轮、且径进从动轮与径进主动轮上挂有径进带,径进丝杠拧入径进丝母内,径进丝杠位于机架内的一端与轴进安装板固定连接;轴向进给装置包括轴进直线模组、换位安装板、轴向限位块、轴进传感杆和轴进驱动组件,其中一端设有轴进座板的轴进直线模组安装在径向进给装置的轴进安装板上,轴进直线模组的导轨平面与机架的导杆垂直、且水平布置,轴进直线模组的远离轴进安装板一侧装有换位安装板、且换位安装板与轴进安装板平行,2件轴向限位块安装在与轴进直线模组的长度方向平行、且与轴进安装板垂直的轴进直线模组的外表面上,轴进直线模组的轴进滑块与轴进直线模组装有轴向限位块的同一侧平面上装有轴进传感杆,轴进驱动组件包括

轴进从动轮、轴进驱动、轴进主动轮、轴进带和驱动护罩,轴进从动轮安装在轴进直线模组设有轴进座板一端伸出的轴进输入轴上,轴进驱动安装在轴进座板上,轴进驱动的轴穿过轴进座板后的伸出端装有轴进主动轮、且轴进主动轮与轴进从动轮上挂有轴进带,驱动护罩扣装在轴进座板的轴进从动轮一侧;换位装置包括换位直线模组、打磨头安装板、换位限位块、换位传感杆和换位驱动组件,其中一端设有换位座板的换位直线模组安装在轴向进给装置的换位安装板上,换位直线模组的导轨平面与机架的导杆垂直、且铅垂布置,换位直线模组的远离换位安装板一侧装有打磨头安装板、且打磨头安装板与换位安装板平行,2件换位限位块安装在与换位直线模组的长度方向平行、且与换位安装板垂直的换位直线模组的外表面上,换位直线模组的换位滑块与换位直线模组装有换位限位块的同一侧平面上装有换位传感杆,换位驱动组件包括换位从动轮、换位驱动、换位主动轮、换位带和驱动护罩,换位从动轮安装在换位直线模组设有换位座板一端伸出的换位输入轴上,换位驱动安装在换位座板上,换位驱动的轴穿过换位座板后的伸出端装有换位主动轮、且换位主动轮与换位从动轮上挂有换位带,驱动护罩扣装在换位座板的换位从动轮一侧;打磨头包括打磨架、张紧组件、自适应组件和打磨带,其中打磨架包括驱动滚筒、u形架、换向滚筒、挂簧杆ⅰ、支承板、挂簧杆ⅱ、限位钉和打磨导轨,驱动滚筒两端的轴支承在u形架的u形侧板上、且驱动滚筒轴线与u形架的u形底板平行,2件换向滚筒两端的轴支承在u形架的u形侧板上、且换向滚筒轴线与驱动滚筒轴线平行,2件换向滚筒的所在平面与u形架的u形底板平行、且2件换向滚筒的所在平面位于u形架的u形底板与驱动滚筒之间,u形架的u形侧板外侧各装有1件挂簧杆ⅰ,u形架的u形底板外表面伸出2件板面相互平行的支承板,2件支承板板面与u形架的u形侧板平行、且2件支承板相对于u形架的u形侧板对称布置,2件支承板外侧各装有1件挂簧杆ⅱ和1件限位钉,2件支承板外侧各装有2件打磨导轨,4件打磨导轨相互平行、均垂直于u形架的u形底板、且同1件支承板上的2件打磨导轨相对于驱动滚筒对称布置,位于驱动滚筒同一侧、不同支承板上的2件打磨导轨位于同一平面内;张紧组件包括直角臂、滚轮、张紧轴和拉簧ⅰ,2件直角臂通过直角拐点分别铰接在打磨架的u形架的两侧u形侧板外表面,中部装有滚轮的张紧轴两端分别支承在2件直角臂的同一方向直臂末端,2件拉簧ⅰ一端分别挂接在2件直角臂的另一方向直臂末端,2件拉簧ⅰ的另一端分别挂接在打磨架的2件挂簧杆ⅰ上;自适应组件包括滑板、拨动杆、打磨滑块、拉簧ⅱ、自适应板、换向滚筒、压带板和铰接轴,呈平板形状的滑板的1个角剪切形成内凹圆角,远离内凹圆角处的一侧板面上装有拨动杆,并通过另一侧板面安装在打磨滑块背面,4件滑板和打磨滑块的组合体分别通过打磨滑块扣装在安装于打磨架的支承板外侧的4件打磨导轨上、且4件滑板的内凹圆角分别卡装在安装于打磨架的支承板外侧的4件限位钉上,4件拉簧ⅱ一端分别挂接在4件滑板的靠近内凹圆角、且与打磨滑块的滑槽长度方向垂直的短边边缘处,另一端分别挂接在安装于打磨架的支承板外侧的4件挂簧杆ⅱ上,呈平板形状的自适应板靠近2条短边处分别设有长槽、且长槽的长度方向与自适应板的长边垂直,压带板呈长条形状,2件自适应板的1条长边通过2件压带板连接在一起,2件换向滚筒两端分别支承在自适应板装有压带板的长边两端,铰接轴中部支承在打磨架的2件支承板中部远离u形架处,2件自适应板、2件压带板和2件换向滚筒的组合体通过2件自适应板中部支承在铰接轴两端穿过支承板后的伸出端、且自适应板的2条长槽一端分别挂在安装于滑板板面的拨动杆上;打磨架的驱动滚筒和2件换向滚筒及自适应组件的2件换向滚筒上挂有同1条打磨带、且打磨带位于自适应组件的2件

压带板外侧。

6.本发明在现有技术基础上,机架的机架体呈矩形箱体结构,机架体置于地面,机架体内设有2件相互平行的导杆,2件导杆垂直于机架体的呈铅垂状态的箱板、且2件导杆的所在平面平行于地面;机架体的呈铅垂状态、且与导杆平行的一侧箱板远离地面的上端装有2件径向限位块。径向进给装置的径进驱动安装在机架上、且位于与导杆垂直的箱板外表面,径进驱动的轴穿过机架箱板后的伸出端装有径进主动轮;轴进安装板板面两端套装在机架体的2件导杆上,轴进安装板上方装有径进传感杆;径进丝母卡装在机架的外表面装有径进驱动的箱板上,径进丝母位于机架内的内端面上装有径进从动轮、且径进从动轮与径进主动轮上挂有径进带;径进丝杠拧入径进丝母内,径进丝杠位于机架内的一端与轴进安装板固定连接。轴向进给装置的轴进直线模组一端设有轴进座板,轴进直线模组安装在径向进给装置的轴进安装板上,轴进直线模组的导轨平面与机架的导杆垂直、且水平布置;轴进直线模组远离轴进安装板的一侧装有换位安装板、且换位安装板与轴进安装板平行;2件轴向限位块安装在与轴进直线模组的长度方向平行、且与轴进安装板垂直的轴进直线模组的外表面上,轴进直线模组的轴进滑块与轴进直线模组装有轴向限位块的同一侧平面上装有轴进传感杆;轴进驱动组件的轴进从动轮安装在轴进直线模组设有轴进座板一端伸出的轴进输入轴上,轴进驱动安装在轴进座板上,轴进驱动的轴穿过轴进座板后的伸出端装有轴进主动轮、且轴进主动轮与轴进从动轮上挂有轴进带;驱动护罩扣装在轴进座板的轴进从动轮一侧。换位装置的换位直线模组一端设有换位座板,换位直线模组安装在轴向进给装置的换位安装板上,换位直线模组的导轨平面与机架的导杆垂直、且铅垂布置;换位直线模组的远离换位安装板一侧装有打磨头安装板、且打磨头安装板与换位安装板平行;2件换位限位块安装在与换位直线模组的长度方向平行、且与换位安装板垂直的换位直线模组的外表面上,换位直线模组的换位滑块与换位直线模组装有换位限位块的同一侧平面上装有换位传感杆;换位驱动组件的换位从动轮安装在换位直线模组设有换位座板一端伸出的换位输入轴上,换位驱动安装在换位座板上,换位驱动的轴穿过换位座板后的伸出端装有换位主动轮、且换位主动轮与换位从动轮上挂有换位带;另1件驱动护罩扣装在换位座板的换位从动轮一侧。打磨头的打磨架的驱动滚筒两端的轴支承在u形架的u形侧板上、且驱动滚筒轴线与u形架的u形底板平行;2件换向滚筒两端的轴支承在u形架的u形侧板上、且换向滚筒轴线与驱动滚筒轴线平行,2件换向滚筒的所在平面与u形架的u形底板平行、且2件换向滚筒的所在平面位于u形架的u形底板与驱动滚筒之间,u形架的u形侧板外侧各装有1件挂簧杆ⅰ;u形架的u形底板外表面伸出2件板面相互平行的支承板,2件支承板板面与u形架的u形侧板平行、且2件支承板相对于u形架的u形侧板对称布置;2件支承板外侧各装有1件挂簧杆ⅱ和1件限位钉;2件支承板外侧各装有2件打磨导轨,4件打磨导轨相互平行、均垂直于u形架的u形底板、且同1件支承板上的2件打磨导轨相对于驱动滚筒对称布置;位于驱动滚筒同一侧、且位于不同支承板上的2件打磨导轨位于同一平面内。张紧组件的2件直角臂通过直角拐点分别铰接在打磨架的u形架的两侧u形侧板外表面,中部装有滚轮的张紧轴两端分别支承在2件直角臂的同一方向直臂末端;2件拉簧ⅰ一端分别挂接在2件直角臂的另一方向直臂末端,2件拉簧ⅰ的另一端分别挂接在打磨架的2件挂簧杆ⅰ上。自适应组件的滑板呈平板形状,滑板的1个角剪切形成内凹圆角,远离内凹圆角处的一侧板面上装有拨动杆,并通过另一侧板面安装在打磨滑块背面;4件滑板和打磨滑块的组合体分别通过打磨滑块扣装在安

装于打磨架的支承板外侧的4件打磨导轨上、且4件滑板的内凹圆角分别卡装在安装于打磨架的支承板外侧的4件限位钉上;4件拉簧ⅱ一端分别挂接在4件滑板的靠近内凹圆角、且与打磨滑块的滑槽长度方向垂直的短边边缘处,另一端分别挂接在安装于打磨架的支承板外侧的4件挂簧杆ⅱ上;呈平板形状的自适应板靠近2条短边处分别设有长槽、且长槽的长度方向与自适应板的长边垂直;压带板呈长条形状、且一侧板面敷有弹性材料,2件自适应板的1条长边通过2件压带板连接在一起、且压带板敷有弹性材料的一侧板面朝外,2件换向滚筒两端分别支承在自适应板装有压带板的长边两端;铰接轴中部支承在打磨架的2件支承板中部远离u形架处,2件自适应板、2件压带板和2件换向滚筒的组合体通过2件自适应板中部支承在铰接轴两端穿过支承板后的伸出端、且自适应板的2条长槽一端分别挂在安装于滑板板面的拨动杆上。打磨架的驱动滚筒和2件换向滚筒及自适应组件的2件换向滚筒上挂有同1条打磨带、且打磨带位于自适应组件的2件压带板外侧。

7.其工作原理为:轴向进给装置、换位装置和打磨头的初始位置位于薄膜压延机的压延辊一端。启动径向进给装置的径进驱动,并通过径进主动轮、径进带和径进从动轮驱动径进丝母转动,从而使得与其旋合的径进丝杠带动,并带动轴进安装板以及轴向进给装置、换位装置和打磨头朝着薄膜压延机的2件压延辊方向靠近,即沿着与2件压延辊的所在平面垂直的方向靠近2件压延辊;当安装在机架上的径向限位块感应到径进传感杆、即到达设定位置时径进驱动停止。

8.换位装置的换位驱动组件的换位驱动启动,并通过换位主动轮、换位带和换位从动轮带动换位直线模组运行,换位直线模组的换位滑块带动打磨头安装板和打磨头朝着薄膜压延机的1件压延辊方向靠近,即沿着与2件压延辊的所在平面平行的方向靠近1件压延辊;当安装在换位直线模组上的1件换位限位块感应到换位传感杆、即到达1个设定位置时换位驱动停止。

9.此时,打磨头的自适应组件的安装在自适应板上的1件换向滚筒由于受到薄膜压延机的压延辊的挤压而带动自适应板绕着铰接轴、并朝着打磨架的u形架方向摆动,而自适应板则带动安装在自适应板上的另1件换向滚筒拉伸拉簧ⅱ后向外伸出,同时自适应板还通过长槽和拨动杆带动滑板和打磨滑块朝着远离打磨架的u形架方向滑动;由于自适应板绕着铰接轴摆动了一个角度,从而使得换向滚筒和安装在2件自适应板上的2件压带板中靠近压延辊的压带板同时将打磨带压紧在压延辊上;打磨头的张紧组件则始终将打磨带张紧。

10.轴向进给装置的轴进驱动组件的轴进驱动启动,并通过轴进主动轮、轴进带和轴进从动轮带动轴进直线模组运行,轴进直线模组的轴进滑块带动换位安装板以及换位装置和打磨头沿着薄膜压延机的压延辊的轴线方向往复移动。由于薄膜压延机连续工作,压延辊连续转动,因此打磨带便将粘敷在薄膜压延机的压延辊表面的残留物打磨去除掉。

11.按设定时间打磨去除1件压延辊之后,轴向进给装置的轴进直线模组带动换位装置和打磨头停止在薄膜压延机的压延辊一端;换位装置的换位驱动组件的换位驱动反向启动,并带动换位直线模组反向运行,换位直线模组带动打磨头朝着薄膜压延机的另1件压延辊方向靠近;当安装在换位直线模组上的另1件换位限位块感应到换位传感杆、即到达另1个设定位置时换位驱动停止。

12.此时,打磨头的自适应组件的另1件换向滚筒由于挤压而带动自适应板绕着铰接

轴朝着打磨架的u形架方向摆动,另1件换向滚筒拉伸拉簧ⅱ后向外伸出,并通过另1个长槽和另1件拨动杆带动滑板和打磨滑块朝着远离打磨架的u形架方向滑动,使得另1件换向滚筒和另1件压带板同时将打磨带压紧在压延辊上。轴向进给装置的轴进驱动组件的轴进驱动再次启动,轴进直线模组的再次带动换位装置和打磨头沿着薄膜压延机的另1件压延辊的轴线方向往复移动,从而将粘敷在另1件压延辊表面的残留物打磨去除掉。

13.打磨设定时间后再次换向,周而复始。调整轴向进给装置的轴进驱动组件的轴进驱动和打磨头的打磨架的驱动滚筒转速,可改变打磨速度;调整机架的径向限位块位置或换位装置的换位限位块位置,可改变驱动滚筒和自适应组件的压带板与薄膜压延机的压延辊之间的压紧力;根据薄膜的厚度和材质不同,可选择不同粗糙度的打磨带,以实现不同的打磨效果。

14.当打磨带的同一个部位磨损到设定程度时,打磨头的打磨架的驱动滚筒启动,带动打磨带转过一个设定位置时停止,再次实施打磨工作。待整条打磨带均已磨损、或更换产品时,可更换相同或不同粗糙度的打磨带。

15.本发明与现有本领域现状相比,浮动式压延辊打磨机由机器代替人工打磨去除粘敷在薄膜压延机的压延辊表面的残留物,大大提高了生产效率,且打磨质量好、装备简单可靠;调整轴向进给装置的轴进驱动组件的轴进驱动和打磨头的打磨架的驱动滚筒转速,可改变打磨速度;调整机架的径向限位块位置或换位装置的换位限位块位置,可改变驱动滚筒和自适应组件的压带板与薄膜压延机的压延辊之间的压紧力;根据薄膜的厚度和材质不同,可选择不同粗糙度的打磨带,以实现不同的打磨效果。

附图说明

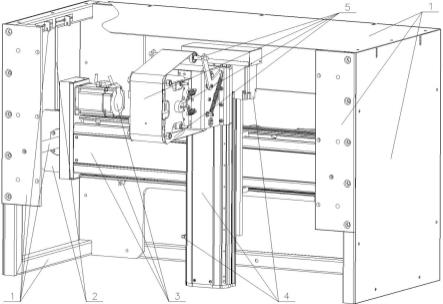

16.图1是本发明实施例的轴测图;图2是本发明图1所示实施例机架的轴测图;图3是本发明图1所示实施例径向进给装置的轴测图;图4是本发明图1所示实施例轴向进给装置的轴测图;图5是本发明图4所示实施例轴进直线模组的轴测图;图6是本发明图4所示实施例轴进驱动组件的轴测图;图7是本发明图1所示实施例换位装置的轴测图;图8是本发明图7所示实施例换位直线模组的轴测图;图9是本发明图7所示实施例换位驱动组件的轴测图;图10是本发明图1所示实施例打磨头的轴测图;图11是本发明图10所示实施例打磨架的轴测图;图12是本发明图10所示实施例张紧组件的轴测图;图13是本发明图10所示实施例自适应组件的轴测图。

具体实施方式

17.1、机架11、机架体12、导杆13、径向限位块2、径向进给装置21、径进驱动22、径进主动轮23、轴进安装板24、径进传感杆25、径进丝母26、径进从动轮27、径进带28、径进丝杠3、轴向进给装置31、轴进直线模组311、轴进座板312、轴进滑块313、轴进

输入轴32、换位安装板33、轴向限位块34、轴进传感杆35、轴进驱动组件351、轴进从动轮352、轴进驱动353、轴进主动轮354、轴进带355、驱动护罩4、换位装置41、换位直线模组411、换位座板412、换位滑块413、换位输入轴42、打磨头安装板43、换位限位块44、换位传感杆45、换位驱动组件451、换位从动轮452、换位驱动453、换位主动轮454、换位带5、打磨头51、打磨架511、驱动滚筒512、u形架513、换向滚筒514、挂簧杆ⅰ515、支承板516、挂簧杆ⅱ517、限位钉518、打磨导轨52、张紧组件521、直角臂522、滚轮523、张紧轴524、拉簧ⅰ53、自适应组件531、滑板532、拨动杆533、打磨滑块534、拉簧ⅱ535、自适应板536、压带板537、铰接轴54、打磨带。

18.在图1-图13所示的实施例中:机架1的机架体11呈矩形箱体结构,机架体11置于地面,机架体11内设有2件相互平行的导杆12,2件导杆12垂直于机架体11的呈铅垂状态的箱板、且2件导杆12的所在平面平行于地面;机架体11的呈铅垂状态、且与导杆12平行的一侧箱板远离地面的上端装有2件径向限位块13。径向进给装置2的径进驱动21安装在机架1上、且位于与导杆12垂直的箱板外表面,径进驱动21的轴穿过机架1箱板后的伸出端装有径进主动轮22;轴进安装板23板面两端套装在机架体11的2件导杆12上,轴进安装板23上方装有径进传感杆24;径进丝母25卡装在机架1的外表面装有径进驱动21的箱板上,径进丝母25位于机架1内的内端面上装有径进从动轮26、且径进从动轮26与径进主动轮22上挂有径进带27;径进丝杠28拧入径进丝母25内,径进丝杠28位于机架1内的一端与轴进安装板23固定连接。轴向进给装置3的轴进直线模组31一端设有轴进座板311,轴进直线模组31安装在径向进给装置2的轴进安装板23上,轴进直线模组31的导轨平面与机架1的导杆12垂直、且水平布置;轴进直线模组31远离轴进安装板23的一侧装有换位安装板32、且换位安装板32与轴进安装板23平行;2件轴向限位块33安装在与轴进直线模组31的长度方向平行、且与轴进安装板23垂直的轴进直线模组31的外表面上,轴进直线模组31的轴进滑块312与轴进直线模组31装有轴向限位块33的同一侧平面上装有轴进传感杆34;轴进驱动组件35的轴进从动轮351安装在轴进直线模组31设有轴进座板311一端伸出的轴进输入轴313上,轴进驱动352安装在轴进座板311上,轴进驱动352的轴穿过轴进座板311后的伸出端装有轴进主动轮353、且轴进主动轮353与轴进从动轮351上挂有轴进带354;驱动护罩355扣装在轴进座板311的轴进从动轮351一侧。换位装置4的换位直线模组41一端设有换位座板411,换位直线模组41安装在轴向进给装置3的换位安装板32上,换位直线模组41的导轨平面与机架1的导杆12垂直、且铅垂布置;换位直线模组41的远离换位安装板32一侧装有打磨头安装板42、且打磨头安装板42与换位安装板32平行;2件换位限位块43安装在与换位直线模组41的长度方向平行、且与换位安装板32垂直的换位直线模组41的外表面上,换位直线模组41的换位滑块412与换位直线模组41装有换位限位块43的同一侧平面上装有换位传感杆44;换位驱动组件45的换位从动轮451安装在换位直线模组41设有换位座板411一端伸出的换位输入轴413上,换位驱动452安装在换位座板411上,换位驱动452的轴穿过换位座板411后的伸出端装有换位主动轮453、且换位主动轮453与换位从动轮451上挂有换位带454;另1件驱动护罩355扣装在换位座板411的换位从动轮451一侧。打磨头5的打磨架51的驱动滚筒511两端的轴支承在u形架512的u形侧板上、且驱动滚筒511轴线与u形架512的u形底板平行;2件换向滚筒513两端的轴支承在u形架512的u形侧板上、且换向滚筒513轴线与驱动滚筒511轴线平行,2件换向滚筒513的所在平面与u形架512的u形底板平行、且2件换向滚筒513的所在平面位于u

形架512的u形底板与驱动滚筒511之间,u形架512的u形侧板外侧各装有1件挂簧杆ⅰ514;u形架512的u形底板外表面伸出2件板面相互平行的支承板515,2件支承板515板面与u形架512的u形侧板平行、且2件支承板515相对于u形架512的u形侧板对称布置;2件支承板515外侧各装有1件挂簧杆ⅱ516和1件限位钉517;2件支承板515外侧各装有2件打磨导轨518,4件打磨导轨518相互平行、均垂直于u形架512的u形底板、且同1件支承板515上的2件打磨导轨518相对于驱动滚筒511对称布置;位于驱动滚筒511同一侧、且位于不同支承板515上的2件打磨导轨518位于同一平面内。张紧组件52的2件直角臂521通过直角拐点分别铰接在打磨架51的u形架512的两侧u形侧板外表面,中部装有滚轮522的张紧轴523两端分别支承在2件直角臂521的同一方向直臂末端;2件拉簧ⅰ524一端分别挂接在2件直角臂521的另一方向直臂末端,2件拉簧ⅰ524的另一端分别挂接在打磨架51的2件挂簧杆ⅰ514上。自适应组件53的滑板531呈平板形状,滑板531的1个角剪切形成内凹圆角,远离内凹圆角处的一侧板面上装有拨动杆532,并通过另一侧板面安装在打磨滑块533背面;4件滑板531和打磨滑块533的组合体分别通过打磨滑块533扣装在安装于打磨架51的支承板515外侧的4件打磨导轨518上、且4件滑板531的内凹圆角分别卡装在安装于打磨架51的支承板515外侧的4件限位钉517上;4件拉簧ⅱ534一端分别挂接在4件滑板531的靠近内凹圆角、且与打磨滑块533的滑槽长度方向垂直的短边边缘处,另一端分别挂接在安装于打磨架51的支承板515外侧的4件挂簧杆ⅱ516上;呈平板形状的自适应板535靠近2条短边处分别设有长槽、且长槽的长度方向与自适应板535的长边垂直;压带板536呈长条形状、且一侧板面敷有弹性材料,2件自适应板535的1条长边通过2件压带板536连接在一起、且压带板536敷有弹性材料的一侧板面朝外,2件换向滚筒513两端分别支承在自适应板535装有压带板536的长边两端;铰接轴537中部支承在打磨架51的2件支承板515中部远离u形架512处,2件自适应板535、2件压带板536和2件换向滚筒513的组合体通过2件自适应板535中部支承在铰接轴537两端穿过支承板515后的伸出端、且自适应板535的2条长槽一端分别挂在安装于滑板531板面的拨动杆532上。打磨架51的驱动滚筒511和2件换向滚筒513及自适应组件53的2件换向滚筒513上挂有同1条打磨带54、且打磨带54位于自适应组件53的2件压带板536外侧。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1