一种PE给水管材制造设备的制作方法

一种pe给水管材制造设备

技术领域

1.本实用新型属于管材制造技术领域,涉及一种pe给水管材制造设备。

背景技术:

2.目前在埋地给水管道等领域,使用的管道产品一般是单一原料挤出生产的,采用上述方法生产的产品在安装过程中的划痕往往成为耐慢速裂纹扩展的敏感区,焊接和划痕是工程中不可避免的,因此,提高管材表面抗划伤能力,是保证管道服役工程中的安全性及延长其寿命优先考虑的问题。

技术实现要素:

3.本实用新型的目的在于克服现有技术的不足,提供一种能够制作出具有抗划伤性能的、安全耐用的pe给水管材的pe给水管材制造设备。

4.本实用新型的技术方案如下:

5.本实用新型提供的一种pe给水管材制造设备,具有这样的技术特征,它包括:共挤复合模具(共挤机头模具);所述共挤复合模具包括口模、芯棒、连接板、固定板、模具壳体、中心块、中心通气流道、芯棒分流器、隔层分流器、圆锥形分流器、连接器和连接套;连接套前端与连接器固定连接;连接器与模具壳体固定连接;连接套的中心线与芯棒的中心线、中心通气流道的中心线在同一直线上;连接套的中心孔与连接器的中心孔相连通,为中间层进入通道;连接器内部分别设有内层进入流道、外层进入流道;口模与模具壳体固定连接;芯棒是空心的,芯棒后段呈圆筒形,芯棒前段呈喇叭状,芯棒前端的喇叭形开口为空气排出口;口模设在芯棒前段外侧,口模与芯棒之间的空隙为汇合流道;芯棒后段内部设有中心块,中心块内部设有中心通气流道;连接器上设有空气入口,连接器内部设有斜向通气流道,该斜向通气流道的出口与中心块内的中心通气流道一端的入口相连通;中心通气流道另一端的出口与芯棒前端的空气排出口相连通;芯棒内部固定连接有一连接环;该连接环与固定板前端固定连接;固定板后端顶着中心块的一侧,将中心块固定在固定板与圆锥形分流器之间;连接器前侧设有圆锥形凹槽,圆锥形分流器的圆锥形头部设置于该圆锥形凹槽内;圆锥形分流器的圆锥形头部与连接器的圆锥形凹槽之间的v形空隙为中间层进入流道;圆锥形分流器的尾部顶着中心块的另一侧;芯棒分流器设置于芯棒后段外侧,两者之间的空隙为内层流道;隔层分流器设置于芯棒分流器外侧,两者之间的空隙为中间层流道;隔层分流器设置于模具壳体内侧,两者之间的空隙为外层流道;芯棒分流器、隔层分流器均与连接器固定连接。

6.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:中间层挤出机和内外层挤出机;所述共挤复合模具通过连接套固定安装在所述中间层挤出机的挤出口前端;中间层挤出机的挤出中心线与共挤复合模具的中心线在同一直线上;内外层挤出机的挤出中心线与共挤复合模具的中心线垂直;共挤复合模具的连接套后端与中间层挤出机的挤出口前端连接;共挤复合模具的连接器后端与内外层挤出机的挤出口连

接。

7.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:色线挤出机;所述共挤复合模具的前段模具壳体上有一个通孔,所述色线挤出机的挤出口与所述共挤复合模具的前段模具壳体上的通孔连接;色线的熔融物料从该通孔中流到模具内,注射到外层的熔融物料上,形成色线。

8.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征:连接器通过螺钉与模具壳体固定连接;连接套与连接器通过螺钉固定连接。

9.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征:芯棒分流器、隔层分流器均与连接器通过螺钉固定连接。

10.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征:芯棒内部通过螺钉固定连接有一连接环;该连接环与固定板前端通过螺钉固定连接;口模通过螺钉与模具壳体固定连接。

11.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征:所述中间层挤出机、所述内外层挤出机、所述色线挤出机均为单螺杆挤出机。

12.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:连接在所述共挤复合模具后端的真空定径及冷却水箱(即第一节冷却水箱);在该真空定径及冷却水箱里面,距定径套每隔一定距离,设有一个不锈钢环,主要作用是消除水中的气泡,保证管材外壁的光滑度。

13.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:连接在真空定径及冷却水箱(即第一节冷却水箱)后端的第二节冷却水箱,也是冷却水箱,主要还是对pe给水管再次进行冷却,以此来保证管材外径尺寸稳定性。

14.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:依次连接的喷码机、牵引机、切割机,进行喷码、牵引、定长切割pe给水管。

15.本实用新型提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:自动换料架,将自动切割后的管材直接排放到架子上。

16.本实用新型的工作原理:管材的中间层、内外皮层和色线为三个不同型号的单螺杆挤出机挤出;中间层单螺杆挤出机的挤出中心线与共挤复合模具的中心线在同一直线上,内外层单螺杆挤出机的挤出中心线与共挤复合模具的中心线垂直;中间层的原料经过加热塑化后,在中间层单螺杆挤出机挤压部件的作用下,挤出中间层的熔融物料;内外层的原料经过加热塑化后,在内外层单螺杆挤出机挤压部件的作用下,挤出内外层的熔融物料;然后,中间层的熔融物料和内外皮层的熔融物料以一定的压力和速度连续分别进入三个各自分配的流道内,然后在同一流道中汇集熔融复合为一体,从机头口模成型段挤出,中间层的熔融物料通过分流器形成芯层,内层、外层的熔融物料通过分流器分别形成内层、外层;最后通过定径、冷却,使熔融的物料将已经获得的圆形形状固定下来,并变成固态状态的管材。

17.本实用新型的pe给水管材制造设备能制作出一种具有抗划伤性能的、安全耐用的pe给水管材,该管子的管体包括内层、外层和中间层;其中,内层为超高分子量聚乙烯树脂层,中间层为pe100级聚乙烯树脂层,外层为超高分子量聚乙烯树脂层;亦即,该pe给水管材设计成内层、外层均为超高分子量聚乙烯树脂层(分子量100万以上的聚乙烯树脂),能提高

管材的外表面和内壁的抗划伤性能。

18.本实用新型的有益效果:

19.本实用新型的pe给水管材制造设备,通过两台单螺杆挤出机同时加热挤出,通过一个共挤复合模具,将内外层和中间层复合成一个整体,然后经定径、冷却定型,能制作出一种具有抗划伤性能的、安全耐用的pe给水管材。

20.本实用新型中的共挤复合模具,在芯棒内部设有中心通气流道,可通过通入空气,来控制芯棒内部的温度,使内层物料均匀,以保证成型后的管材内壁的光滑度。

21.本实用新型中的共挤复合模具,在真空定径及冷却水箱里面,距定径套每隔一定距离,设有一个不锈钢环,能消除水中的气泡,保证管材外壁的光滑度。

22.本实用新型的pe给水管材制造设备制作出的一种具有抗划伤性能的、安全耐用的pe给水管材,由于内外层和中间层所采用的材料不一样,可根据壁厚的不同,设定不一样的温度、螺杆转速等工艺,来达到所需的标准尺寸要求;超高分子量聚乙烯树脂的添加,极大提高了管材的抗划伤能力,延长了使用寿命;该管材能够广泛应用于埋地给水、化工等领域。

附图说明

23.图1是本实用新型一种pe给水管材制造设备的整体结构示意图;

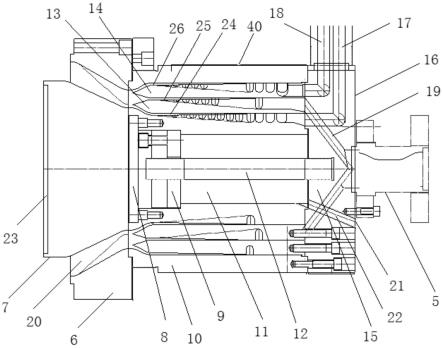

24.图2是本实用新型中的共挤复合模具的结构示意图。

25.图中:1、共挤复合模具 2、中间层单螺杆挤出机 3、内外层单螺杆挤出机 4、单螺杆色线挤出机 5、连接套 6、口模 7、芯棒 8、连接环 9、固定板 10、模具壳体 11、中心块 12、中心通气流道 13、芯棒分流器 14、隔层分流器 15、圆锥形分流器 16、连接器 17、内层进入流道 18、外层进入流道 19、中间层进入流道 20、汇合流道 21、空气入口 22、斜向通气流道 23、空气排出口 24、内层流道 25、中间层流道 26、外层流道 27、真空定径及冷却水箱 28、定径套 29、不锈钢环 30、第二节冷却水箱 31、喷码机 32、牵引机 33、切割机 34、卸料架 40、通孔

具体实施方式

26.以下结合附图和实施例对本实用新型作进一步的说明。

27.实施例

28.如图1所示,本实用新型实施例一种pe给水管材制造设备,包括一个共挤复合模具1、一台中间层单螺杆挤出机2和一台内外层单螺杆挤出机3;所述共挤复合模具1(共挤机头模具)通过连接套5固定安装在所述中间层单螺杆挤出机2的挤出口前端;中间层挤出机2的挤出中心线与共挤复合模具1的中心线在同一直线上;内外层挤出机3的挤出中心线与共挤复合模具1的中心线垂直;如图2所示,所述共挤复合模具1(共挤机头模具)包括口模6、芯棒7、连接板8、固定板9、模具壳体10、中心块11、中心通气流道12、芯棒分流器13、隔层分流器14、圆锥形分流器15、连接器16和连接套5;连接套5后端与所述中间层单螺杆挤出机2的挤出口前端连接;连接套5前端通过螺钉与连接器16固定连接;连接器16后端与内外层单螺杆挤出机3的挤出口连接;连接器16通过螺钉与模具壳体10固定连接;连接套5的中心线与芯棒7的中心线、中心通气流道12的中心线在同一直线上;连接套5的中心孔与连接器16的中

心孔相连通,为中间层进入通道;连接器16内部分别设有内层进入流道17、外层进入流道18;口模6通过螺钉与模具壳体10固定连接;芯棒7是空心的,芯棒7后段呈圆筒形,芯棒7前段呈喇叭状,芯棒7前端是一个喇叭形开口,为空气排出口23;口模6设在芯棒7前段外侧,口模6与芯棒7之间的空隙为汇合流道20;芯棒7后段内部设有中心块11,中心块11内部设有中心通气流道12;连接器16上设有空气入口21,连接器16内部设有斜向通气流道22,该斜向通气流道22的出口与中心块11内的中心通气流道12一端的入口相连通;中心通气流道12另一端的出口与芯棒7前端的空气排出口23相连通;芯棒7内部通过螺钉固定连接有一连接环8;该连接环8通过螺钉与固定板9前端固定连接;固定板9后端顶着中心块11的一侧,将中心块11固定在固定板11与圆锥形分流器15之间;连接器16前侧设有圆锥形凹槽,圆锥形分流器15的圆锥形头部设置于该圆锥形凹槽内;圆锥形分流器15的圆锥形头部与连接器16的圆锥形凹槽之间的v形空隙为中间层进入流道19;圆锥形分流器15的尾部顶着中心块11的另一侧;芯棒分流器13设置于芯棒7后段外侧,两者之间的空隙为内层流道24;隔层分流器14设置于芯棒分流器13外侧,两者之间的空隙为中间层流道25;隔层分流器14设置于模具壳体10内侧,两者之间的空隙为外层流道26;芯棒分流器13、隔层分流器14均通过螺钉与连接器16固定连接。

29.本实施例提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:一台单螺杆色线挤出机4;所述共挤复合模具1的前段模具壳体上有一个通孔40,所述单螺杆色线挤出机4的挤出口与所述共挤复合模具的前段模具壳体上的通孔40连接;色线的熔融物料从该通孔40中流到共挤复合模具1内,注射到外层的熔融物料上,形成色线。

30.本实施例提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:连接在所述共挤复合模具后端的真空定径及冷却水箱27(即第一节冷却水箱);在该真空定径及冷却水箱27里面在距定径套28每隔一米,设有一个不锈钢环29,共计五个,主要作用是消除水中的气泡,保证管材外壁的光滑度。

31.本实施例提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:连接在真空定径及冷却水箱27(即第一节冷却水箱)后端的第二节冷却水箱30,也是冷却水箱,主要还是对pe给水管再次进行冷却,以此来保证管材外径尺寸稳定性。

32.本实施例提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:依次连接的喷码机31、牵引机31、切割机33,进行喷码、牵引、定长切割pe给水管。

33.本实施例提供的pe给水管材制造设备,还具有这样的技术特征,该设备还包括:自动换料架(即卸料架34),将自动切割后的管材直接排放到架子上。

34.本实施例的pe给水管材制造设备的工作原理:管材的中间层、内外皮层和色线为三个不同型号的单螺杆挤出机挤出;中间层单螺杆挤出机2的挤出中心线与共挤复合模具1的中心线在同一直线上,内外层单螺杆挤出机3的挤出中心线与共挤复合模具1的中心线垂直;中间层的原料经过加热塑化后,在中间层单螺杆挤出机2挤压部件的作用下,挤出中间层的熔融物料;内外层的原料经过加热塑化后,在内外层单螺杆挤出机3挤压部件的作用下,挤出内外层的熔融物料;然后,中间层的熔融物料和内外皮层的熔融物料以一定的压力和速度连续分别从三个不同的进入流道(内层进入流道17、外层进入流道18、中间层进入流道19)分别进入三个各自分配的流道(内层流道24、外层流道26、中间层流道25)内,然后在同一流道(汇合流道20)中汇集熔融复合为一体,从机头口模成型段挤出,中间层的熔融物

料通过分流器(圆锥形分流器15、芯棒分流器13、隔层分流器14)形成芯层,内层、外层的熔融物料通过分流器(隔层分流器14、芯棒分流器13)分别形成内层、外层;最后通过定径、冷却,使熔融的物料将已经获得的圆形形状固定下来,并变成固态状态的管材。

35.本实施例的pe给水管材制造设备能制作出一种具有抗划伤性能的、安全耐用的pe给水管材,该管子的管体包括内层、外层和中间层;其中,内层为超高分子量聚乙烯树脂层,中间层为pe100级聚乙烯树脂层,外层为超高分子量聚乙烯树脂层;亦即,该pe给水管材设计成内层、外层均为超高分子量聚乙烯树脂层(分子量100万以上的聚乙烯树脂),能提高管材的外表面和内壁的抗划伤性能。

36.本实施例中的共挤复合模具,在芯棒内部设有中心通气流道,可通过通入空气,来控制芯棒内部的温度,使内层物料均匀,以保证成型后的管材内壁的光滑度。

37.本实施例中的共挤复合模具,在真空定径及冷却水箱里面,距定径套每隔一米,设有一个不锈钢环,共计五个,能消除水中的气泡,保证管材外壁的光滑度。

38.本实施例的pe给水管材制造设备制作出的一种具有抗划伤性能的、安全耐用的pe给水管材,由于内外层和中间层所采用的材料不一样,可根据壁厚的不同,设定不一样的温度、螺杆转速等工艺,来达到所需的标准尺寸要求;超高分子量聚乙烯树脂的添加,极大提高了管材的抗划伤能力,延长了管材的使用寿命;该管材能够广泛应用于埋地给水、化工等领域。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1