多复合层结构膜及其制造设备、包含该结构膜的装置的制作方法

本技术涉及一种经纬取向的多复合层结构膜及其制造设备。

背景技术:

1、us5,328,760公开了一种纵横拉伸膜前体的工艺(见其第4栏第66-67行),核心思想是:在膜被拉伸之后要保持拉伸后的状态几分钟,尽量避免回缩,确保膜不会过分地回缩到没有被拉伸前的状态(见其第5栏第6-7行)。

2、然而,us5,325,760只讨论了拉伸后膜的状态,没有讨论拉伸过程中如何处理膜的拉伸状态;特别是,只讨论了在拉伸方向上避免回缩的问题,没有讨论在垂直于拉伸方向的另外一个方向是否应该主动回缩的问题,更没有讨论有关如何主动地在横向拉伸的同时允许纵向回缩的技术,尤其是没有公开主动回缩可带来什么好处,回缩多大比例才是理想的。

3、三种在商业上可行的用于制造微孔膜的工艺包括:干法拉伸工艺(亦称celgard工艺)、湿法工艺和颗粒拉伸工艺。微孔膜可由多种工艺制造,并且制膜工艺对膜的物理性质有材料方面的影响。见kesting,r.,synthetic polymeric membranes,a structuralperspective,第2版,john wiley&sons,new york,ny,(1985)。

4、干法拉伸工艺是指这样一种工艺,其中孔的形成产生自无孔中间体的拉伸。同上见kesting,第290-297页,该内容通过引用并入本文。干法拉伸工艺不同于湿法工艺和颗粒拉伸工艺。

5、在湿法工艺--亦称相转化工艺或抽提工艺或tips工艺(仅举几个例子)中,聚合原料与加工油(有时称作增塑剂)混合,挤压该混合物,孔随后在除去加工油时形成(可在除油之前或之后拉伸这些薄膜)。同上见kesting,第237-286页,该内容通过引用并入本文。

6、在颗粒拉伸工艺中,聚合原料与颗粒混合,挤压该混合物,在拉伸期间,由于拉伸力,孔在聚合物和颗粒裂隙之间相互作用时形成。见美国专利us6,057,061和us6,080,507,其内容通过引用并入本文。

7、另外,由这些工艺制得的膜在物理上是不同的,并且每种制膜工艺使一种膜与另一种膜不同。由于不能在纵向的横向拉伸中间体,干法拉伸膜具有狭缝状孔。由于能在纵向的横向拉伸中间体,湿法工艺膜具有较圆的孔。另一方面,颗粒拉伸膜充满了成孔所需的颗粒。因此,可通过其制造工艺将每种膜与其它膜区别开来。

8、尽管由干法拉伸工艺制造的膜已经在商业上获得极大成功,但仍需改善它们的物理性质,以使其能用于更广阔的应用领域。

9、一些改进的领域包括除狭缝以外的孔形状,以及提高横向拉伸强度。

10、美国专利no.6,602,593给出了一种由干法拉伸工艺制造的微孔膜,其中所得到的膜具有0.12至1.20的横向拉伸强度与纵向拉伸强度比。本文中,以至少1.5的发泡比挤压中间体而得到td/md拉伸比。

技术实现思路

1、本实用新型的目的是提供一种多层膜的制造设备和由该系统生成的多复合层结构膜,其可取消现有技术中多复合层膜的粘接剂层,并且把现有技术中多复合层膜的的狭缝孔变成圆形孔,由此,可大幅提升多复合层膜的拉伸强度和剥离强度,提升产品质量,并且适应于更多的应用领域。

2、为此,根据本实用新型的第一方面,提供了一种多复合层结构膜的制造设备,其特征在于,所述制造设备包括:

3、用于将聚合物挤出或挤压成无孔中间体的第一装置;以及

4、用于经纬拉伸该无孔中间体的第二装置,该第二装置位于所述第一装置的下游;

5、所述第二装置包括用于实施纵向拉伸该无孔中间体的第三装置、和用于实施横向拉伸该无孔中间体的第四装置;

6、所述第四装置包括与第三装置相互关联、使得在横向拉伸该无孔中间体的同时使该无孔中间体进行比例有限的、或程度受控的纵向回缩的第五装置。

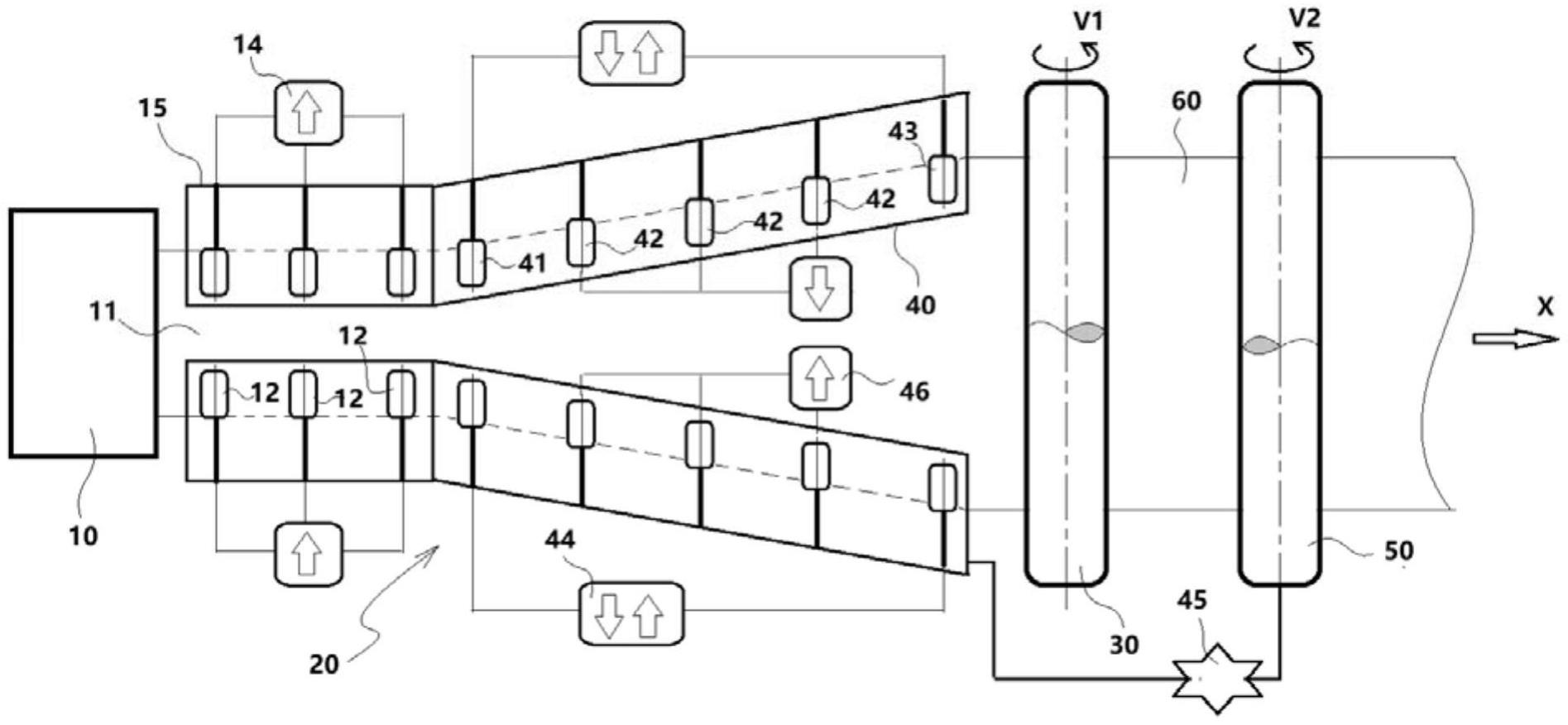

7、优选地,所述第四装置包括多对相互平行的、横向设置的用于开始夹持拉长中的无孔中间体侧边缘的一对第一转动辊、横向设置的用于夹持拉长中的无孔中间体侧边缘的多对第二转动辊、以及横向设置的用于释放夹持拉长中的无孔中间体侧边缘的一对第三转动辊;所述第一转动辊与所述第三转动辊通过反相器协调反向操作;所述第二转动辊通过电子制动控制器保持夹持拉长中的无孔中间体侧边缘;所述第一转动辊、第二转动辊、第三转动辊被驱动,以所述第一转动辊、第二转动辊、第三转动辊的全长度夹持拉长中的无孔中间体侧边缘;所述第四装置和所述第五装置之间设有比例控制器。

8、优选地,所述第一转动辊、所述第二转动辊、所述第三转动辊的轴线都垂直于拉伸方向,与第四装置呈一锐角布置。

9、优选地,所述第三装置和第五装置的半径相同,第三装置被驱动以速度v1转动,第五装置被驱动以速度v2转动,v2<v1。

10、优选地,取消所述第三装置和第五装置,它们的功能由第一转动辊、第二转动辊、第三转动辊取代;第一转动辊和/或至少一个第二转动辊被驱动以速度v1转动,第三转动辊被驱动以速度v2转动,v2<v1。

11、优选地,在第一装置和第二装置之间,设有无孔中间体途经段,该无孔中间体途经段设有无孔中间体途经控制器,该无孔中间体途经控制器具有打开状态和关闭状态,在打开状态,多对轴线垂直于拉伸方向的途经辊与无孔中间体段脱离接触;在关闭状态,多对途经辊夹持无孔中间体段的两侧边缘。

12、优选地,在第一装置和第二装置之间,还设有用于在无孔中间体挤出之后和在无孔中间体被经纬拉伸之前使该无孔中间体退火的第六装置,所述第六装置是退火装置;和/或

13、所述第三装置设有用于控制拉伸温度的第七装置。

14、优选地,第三装置设有用于控制纵向拉伸范围的第八装置,使得总纵向拉伸为50-500%;第四装置设有用于控制横向拉伸范围的第九装置,使得总横向拉伸为100-1200%;第五装置是将纵向回缩控制在5-80%范围的装置。

15、优选地,第五装置是将纵向回缩控制在15-65%范围的装置。

16、优选地,第五装置是将纵向回缩控制在59-75%范围的装置。

17、根据本发明实用新型的第二方面,提供了一种多复合层结构膜,其是根据本实用新型的制造设备制备的产品。

18、根据本发明实用新型的第三方面,提供了一种根据本实用新型的制造设备制备的多复合层结构膜,其包括:

19、微孔多层聚合物膜,其厚度为7.5-20微米,并且具有至少两层外层和至少一个内层;

20、所述外层具有面向所述内层的第一界面,而所述内层具有面向所述外层的第二界面;所述第一界面和所述第二界面相互嵌入;

21、所述外层和所述内层在共挤出过程中自动地连接在一起,这样,所述外层直接与所述内层接合成一体;

22、所述外层和所述内层在共挤出过程之后通过干法拉伸工艺形成了基本上圆形的孔。

23、优选地,所述外层或内层中众多孔的层内面积总和与所述膜的表面积之比为20-80%,所述孔的最小孔径增大至30nm,而最大孔径增大至300nm。

24、根据本发明实用新型的第四方面,提供了一种根据本实用新型的制造设备制备的多复合层结构膜,其特征在于,所述微孔多层聚合物包括:

25、微孔多层聚合物膜,其具有由半晶态聚合物制成的至少两层外层和由聚乙烯制成的至少一个内层;其中,各外层和内层都是在共挤出之后再历经干法拉伸制备的层;

26、所述微孔多层聚合物膜具有基本上圆形的孔;

27、所述微孔多层聚合物膜是纵向拉伸强度与横向拉伸强度之比增大10倍,或者其最小值由0.12增大至0.5,最大值由1.20增大至5.0的膜;

28、所述微孔多层聚合物膜是干法拉伸膜,是不包括使用随后被除去以形成孔的油或促进孔形成的成孔材料、孔的形成源于拉伸的膜;

29、所述微孔多层聚合物膜是由聚丙烯聚合物、聚丙烯聚合物与聚丙烯共聚物的掺合物、或聚丙烯共聚物制成的微孔多层聚合物膜;

30、所述聚合物膜的厚度为7.5-20微米;和/或

31、所述微孔多层聚合物膜是横向拉伸强度至少为500kg/cm2的膜。

32、优选地,所述微孔多层聚合物膜是所述半晶态聚合物的结晶度在20-80%范围内的膜;

33、所述微孔多层聚合物膜是所述微孔多层聚合物膜的平均孔径在0.03至0.30微米范围内的膜;所述微孔多层聚合膜的最小孔径由10nm增大至30nm,而所述微孔多层聚合膜的最大孔径由100nm增大至300nm;

34、所述微孔多层聚合物膜是所述微孔多层聚合物膜的孔隙率在20-80%范围内的膜;

35、所述微孔多层聚合物膜是所述基本为圆形的孔具有0.75至1.25范围长径比的膜;和/或

36、所述微孔多层聚合物膜是改性微孔多层聚合物膜。

37、根据本发明实用新型的第五方面,提供了一种电池隔板,其包括根据本实用新型的多复合层结构膜。

38、根据本发明实用新型的第六方面,提供了一种具有根据本实用新型的多复合层结构膜的装置,其中,所述装置是传质膜、调压器、过滤膜、医疗器材、或燃料电池。

39、根据本实用新型的第七方面,提供了一种微孔膜,其由干法拉伸工艺制造,并具有基本圆形的微孔,其纵向拉伸强度与横向拉伸强度之比增大10倍,例如其最小值、最大值可分别提升至0.5、5.0。根据上述微孔膜的制造系统,首先将聚合物挤出或挤压成无孔中间体(也称“前体”),然后,再经纬拉伸该无孔中间体,该经纬拉伸包括纵向拉伸和横向拉伸,该横向包括同时的、受控的纵向回缩。

40、本实用新型的技术构思与us5,328,760具有本质上的不同,相对于us5,328,760具有预料不到的技术效果。具体表现在:

41、如us5,328,760第4栏第25-35行、第6栏第16-17、25-26行的记载,其在经纬拉伸之前必须纵横压缩。相反,本实用新型根本不需要这样的预处理。

42、如us5,328,760第6栏第45-51行的记载,其强度特性来源于经纬拉伸之前的纵横压缩。相反,本实用新型的强度特性来源于对无孔中间体的经纬拉伸。

43、如us5,328,760第5栏第35-38行的记载,膜在保持受拉张力的状态下需要进行热固定,希望仅仅发生微量的变长或收缩。us5,328,760的表ii表明,在受约束退火时拉伸强度是13,900psi;在不受约束退火时拉伸强度是9,900psi;在受约束退火时0.2%屈服强度是2,600psi,在不受约束退火时0.2%屈服强度是2,100psi。这些数据证实,us5,328,760希望保持拉伸状态不回缩。相反,本实用新型不希望保持拉伸状态,而且故意允许一定量的回缩。

44、如us5,328,760权利要求4的记载,其前体在拉伸之前需要冷压以减小厚度。相反,本实用新型不需要冷压预处理,而是直接就中间体挤出至理想的厚度。

45、如us5,328,760第2栏第27-29行的记载,其微孔尺寸控制在10-100nm。相反,本实用新型中,微孔的最小直径可扩大至30nm,最大直径可扩大至300nm,因此,制备的电池隔板的工作效率可大幅提升。

- 还没有人留言评论。精彩留言会获得点赞!