前框成型模具及前框的制作方法

1.本实用新型关于一种成型模具,且特别是关于一种显示装置的前框及其成型模具。

背景技术:

2.目前市场上的显示装置的前框,其外观以镜面、发丝纹等互相搭配为主。前框大多以急冷急热射出成型工艺制造。于急冷急热射出成型工艺中,前框的外观侧经高温后方能成型,导致前框于脱模时易沾粘模具的母模仁(即,前侧模),从而使前框出现因拉模异常而导致的外观不良,影响前框良率。

[0003]“背景技术”段落只是用来帮助了解本

技术实现要素:

,因此在“背景技术”段落所公开的内容可能包含一些没有构成本领域技术人员所知道的现有技术。在“背景技术”段落所公开的内容,不代表该内容或者本实用新型一个或多个实施例所要解决的问题,在本实用新型申请前已被本领域技术人员所知晓或认知。

实用新型内容

[0004]

本实用新型提供一种前框成型模具,能改善前框沾粘母模仁的问题。

[0005]

本实用新型提供一种前框,良率高。

[0006]

本实用新型的其他目的和优点可以从本实用新型所公开的技术特征中得到进一步的了解。

[0007]

为达到上述的一或部分或全部目的或是其他目的,本实用新型提供一种前框成型模具用以形成显示装置的前框且包括公模仁、母模仁及凸起结构。公模仁包括公模仁主体及斜顶。公模仁主体具有高台部及低台部,其中高台部具有顶面、连接于顶面的外侧壁及贯穿顶面的开口,低台部围绕高台部且低于高台部的顶面,且高台部的外侧壁连接于低台部与高台部的顶面之间。斜顶可活动地设置于公模仁主体的开口中,且斜顶的侧壁与定义开口的公模仁主体的内侧壁之间存在间隙。母模仁包括凹部,其中凹部具有底面及连接底面的内侧壁,公模仁及母模仁合模以形成模穴,模穴包括间隙,公模仁主体的高台部的顶面、斜顶的顶面及间隙位于母模仁的凹部的底面的对向,公模仁主体的高台部的外侧壁位于母模仁的凹部的内侧壁的对向,且公模仁主体的高台部的顶面、斜顶的顶面、斜顶的侧壁、公模仁主体的内侧壁、公模仁主体的高台部的外侧壁及母模仁的凹部的内侧壁和母模仁的凹部的底面包围模穴。凸起结构设置于公模仁主体的高台部的外侧壁上,其中凸起结构在高台部的外侧壁的位置位于间隙在高台部的外侧壁的正投影范围内。

[0008]

为达上述的一或部分或全部目的或是其他目的,本实用新型提供一种前框包括主要部、卡合部、连接部、承载部及凹陷结构。主要部具有相对的外侧壁及内侧壁。卡合部设置于主要部的内侧壁旁。连接部的两端分别与主要部与卡合部连接,以使主要部与卡合部维持距离。卡合部位于连接部与承载部之间,且承载部从卡合部朝远离主要部的方向延伸。凹陷结构凹入主要部的内侧壁,其中凹陷结构在内侧壁的位置位于卡合部在内侧壁的正投影

范围内。

[0009]

基于上述,本实用新型一实施例的前框成型模具利用凸起结构可增加公模仁对前框的抓力。借此,于开模状态下,取出前框时,前框便不易沾粘母模仁,从而提升前框的良率及品质。

[0010]

为让本实用新型的上述特征和优点能更明显易懂,下文特举实施例,并配合附图作详细说明如下。

附图说明

[0011]

图1为本实用新型一实施例的前框成型模具的立体示意图。

[0012]

图2为本实用新型一实施例的前框成型模具的公模仁的立体示意图。

[0013]

图3为本实用新型一实施例的前框成型模具的母模仁的立体示意图。

[0014]

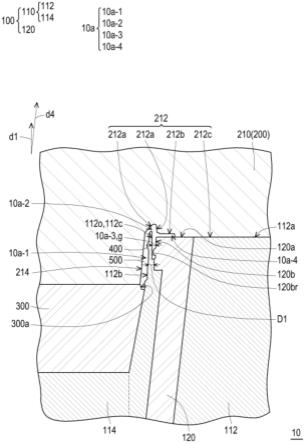

图4为本实用新型一实施例的前框成型模具的剖面示意图。

[0015]

图5为本实用新型一实施例的前框成型模具的剖面示意图。

[0016]

图6为本实用新型一实施例的前框成型模具的公模仁主体及凸起结构的侧视示意图。

[0017]

图7为出本实用新型一实施例的前框的剖面示意图。

[0018]

图8示出本实用新型一实施例的前框与胶框卡合的状态。

[0019]

附图标记列表

[0020]

10:前框成型模具

[0021]

10a:模穴

[0022]

10a-1:第一子模穴

[0023]

10a-2:第二子模穴

[0024]

10a-3:第三子模穴

[0025]

10a-4:第四子模穴

[0026]

20:胶框

[0027]

22、520:卡合部

[0028]

100:公模仁

[0029]

110:公模仁主体

[0030]

112:高台部

[0031]

112a、120a:顶面

[0032]

112b:外侧壁

[0033]

112bs、510bs:咬花纹

[0034]

112c:内侧壁

[0035]

112o:开口

[0036]

114:低台部

[0037]

120:斜顶

[0038]

120b:侧壁

[0039]

120br:凸起区域

[0040]

200:母模仁

[0041]

210:凹部

[0042]

212:底面

[0043]

212a:第一子底面

[0044]

212b:第二子底面

[0045]

212c:第三子底面

[0046]

214:内侧壁

[0047]

300:推块

[0048]

300a:表面

[0049]

400:凸起结构

[0050]

400a:弧状凸面

[0051]

500:前框

[0052]

510:主要部

[0053]

510a:外侧壁

[0054]

510b:内侧壁

[0055]

522:卡勾

[0056]

530:连接部

[0057]

540:承载部

[0058]

550:凹陷结构

[0059]

550a:弧状凹面

[0060]

d1、d2:距离

[0061]

d1:第一方向

[0062]

d2:第二方向

[0063]

d3:方向

[0064]

d4:轴向方向

[0065]

g:间隙

[0066]

w1:第一宽度

[0067]

w2:第二宽度。

具体实施方式

[0068]

有关本实用新型的前述及其他技术内容、特点与功效,在以下配合参考附图的一优选实施例的详细说明中,将可清楚的呈现。以下实施例中所提到的方向用语,例如:上、下、左、右、前或后等,仅是参考附图的方向。因此,使用的方向用语是用来说明并非用来限制本实用新型。

[0069]

图1为本实用新型一实施例的前框成型模具的立体示意图。图2为本实用新型一实施例的前框成型模具的公模仁的立体示意图。图3为本实用新型一实施例的前框成型模具的母模仁的立体示意图。特别是,图1示出图2的公模仁100与图3的母模仁200的合模状态。

[0070]

请参照图1、图2及图3,前框成型模具10用以形成前框500(可参考图4)。详细而言,前框成型模具10包括公模仁100及母模仁200,公模仁100与母模仁200可相互合模,进而利用射出成型工艺形成前框500。举例而言,在本实施例中,前框成型模具10是用以形成显示

装置(未绘示)的前框500,但本实用新型不局限于此。

[0071]

图4为本实用新型一实施例的前框成型模具的剖面示意图。特别是,图4示出前框成型模具10的合模状态。图5为本实用新型一实施例的前框成型模具的剖面示意图。特别是,图5示出前框成型模具10的的开模状态。

[0072]

请参照图2、图4及图5,公模仁100包括公模仁主体110。公模仁主体110具有高台部112及低台部114。高台部112具有顶面112a、连接于顶面112a的外侧壁112b及贯穿顶面112a的开口112o。低台部114围绕高台部112且低于高台部112的顶面112a。高台部112的外侧壁112b连接于低台部114与高台部112的顶面112a之间。

[0073]

请参照图4及图5,公模仁100更包括斜顶120,可活动地设置于公模仁主体110的开口112o中,且斜顶120的侧壁120b于合模状态(如图4所示)与定义开口112o的公模仁主体110的内侧壁112c对向设置,且斜顶120的侧壁120b与公模仁主体110的内侧壁112c之间存在间隙g(标示于图4)。举例而言,在本实施例中,开口112o可位于公模仁主体110的高台部112中,贯穿高台部112的顶面112a,且与高台部112的外侧壁112b保有一小段距离d1(标示于图4)。在本实施例中,于合模状态(如图4所示),斜顶120的顶面120a实质上可与高台部112的顶面112a位于同一平面。

[0074]

斜顶120用于相对公模仁主体110移动,以将成型的前框500推离公模仁主体110。更进一步地说,在本实施例中,斜顶120的轴向方向d4可相对于公模仁主体110的顶面112a倾斜,以使斜顶120在推动前框500的过程中对前框500施加倾斜于顶面112a的合力,进而使前框500与公模仁主体110能更容易地分离,但本实用新型不局限于此。

[0075]

前框成型模具10还包括凸起结构400,设置于公模仁主体110的高台部112的外侧壁112b上。

[0076]

请参照图3、图4及图5,母模仁200包括凹部210,具有底面212及连接底面212的内侧壁214。请参照图4,公模仁100及母模仁200合模以形成模穴10a,模穴10a包括间隙g,公模仁主体110的高台部112的顶面112a、斜顶120的顶面120a及间隙g位于母模仁200的凹部210的底面212的对向,公模仁主体110的高台部112的外侧壁112b位于母模仁200的凹部210的内侧壁214的对向,且公模仁主体110的高台部112的顶面112a、斜顶120的顶面120a、斜顶120的侧壁120b、公模仁主体110的内侧壁112c、公模仁主体110的高台部112的外侧壁112b及母模仁200的凹部210的内侧壁214和母模仁200的凹部210的底面212包围模穴10a。

[0077]

请参照图4及图5,举例而言,在本实施例中,前框成型模具10还包括可活动的推块300。推块300用以设置于公模仁主体110的低台部114与母模仁200之间,并抵顶公模仁主体110的外侧壁112b。母模仁200的凹部210的底面212包括连接于凹部210的内侧壁214的第一子底面212a、连接于第一子底面212a的第二子底面212b及连接于第二子底面212b的第三子底面212c。请参照图4,于合模状态,母模仁200的凹部210的内侧壁214、公模仁主体110的高台部112的外侧壁112b、凸起结构400及推块300的表面300a围出第一子模穴10a-1,公模仁主体110之位于外侧壁112b与内侧壁112c之间的一部分与第一子底面212a围出第二子模穴10a-2,公模仁主体110的高台部112的内侧壁112c与斜顶120的侧壁120b围出第三子模穴10a-3(即,间隙g),第二子底面212b与斜顶120的顶面120a的一部分围出第四子模穴10a-4,第三子底面212c与斜顶120的顶面120a的另一部分及公模仁主体110的高台部112的顶面112a接触,而膜穴10a包括第一子模穴10a-1、第二子模穴10a-2、第三子模穴10a-3及第四子

模穴10a-4。

[0078]

图6为本实用新型一实施例的前框成型模具的公模仁主体及凸起结构的侧视示意图。请参照图4、图5及图6,值得注意的是,凸起结构400在高台部112的外侧壁112b的位置位于间隙g在高台部112的外侧壁112b的正投影范围内。在本实施例中,斜顶120的侧壁120b具有凸起区域120br,凸起区域120br与公模仁主体110的内侧壁120c之间存在间隙g的一部分,且凸起结构400与斜顶120的侧壁120br的凸起区域120br在垂直于高台部112的外侧壁112b的方向上错位。换句话说,凸起结构400不在凸起区域120br在高台部112的外侧壁112b的正投影范围内。于另一实施例,凸起结构400仅部分结构在凸起区域120br在高台部112的外侧壁112b的正投影范围内。其中,模穴10a的第三子模穴10a-3中对应斜顶120的侧壁120br的凸起区域120br形成前框500的卡合部的卡勾。

[0079]

在本实施例中,凸起结构400具有弧状凸面400a(标示于图6)。第一方向d1及第二方向d2平行于公模仁主体110的高台部112的外侧壁112b,公模仁100及母模仁200用于在第一方向d1上堆叠,且第一方向d1及第二方向d2互相垂直。在本实施例中,凸起结构400的弧状凸面400a可在第一方向d1及第二方向d2上弯曲。具有弧状凸面400a的凸起结构400,能降低在模穴10a的第三子模穴10a-3所形成的前框500的卡合部的卡勾于脱模过程变形的机率。此外,在本实施例中,凸起结构400在第一方向d1及第二方向d2上分别具有第一宽度w1及第二宽度w2,且第二宽度w2大于第一宽度w1。换言之,凸起结构400在高台部112的外侧壁112b的长度方向(即,第二方向d2)上的长度较长。

[0080]

值得一提的是,利用凸起结构400可增加公模仁100对前框500的抓力,借此,于开模时(即公模仁100与母模仁200分离时),前框500不易沾粘母模仁200,进而能提升前框500的成型良率。

[0081]

在本实施例中,公模仁主体110的高台部112的外侧壁112b在凸起结构400外可具有咬花纹112bs(标示于图6)。在本实施例中,咬花纹112bs可呈不规则地分布。在本实施例中,咬花纹112bs例如是不规则凸纹,其中咬花纹112bs的凸起程度低于凸起结构400的凸起程度。咬花纹112bs可更进一步地增加公模仁100对前框500的抓力,使前框500面向母模仁200的内侧壁214以及第一子底面212a的外观表面于开模时更不易因沾粘母模仁200而导致外观不良。

[0082]

图7为出本实用新型一实施例的前框的剖面示意图。图7的前框500是利用前述的前框成型模具10所形成。图8示出本实用新型一实施例的前框与胶框的卡合状态。

[0083]

请参照图4及图7,前框500是利用前述前框成型模具10形成。也就是说,前框500与前框成型模具10的模穴10a是互补的。具体而言,前框500包括主要部510、卡合部520、连接部530、承载部540及凹陷结构550,其中前框500的主要部510及凹陷结构550形成于模穴10a的第一子模穴10a-1,前框500的卡合部520形成于模穴10a的第三子模穴10a-3,前框500的连接部530形成于模穴10a的第二子模穴10a-2,且前框500的承载部540形成于模穴10a的第四子模穴10a-4。

[0084]

前框500的主要部510具有相对的外侧壁510a及内侧壁510b。于前框500的形成过程中,前框500的主要部510的外侧壁510a接触于母模仁200的凹部210的内侧壁214,前框500的主要部510的内侧壁510b接触于公模仁主体110的高台部112的外侧壁112b,而前框500的凹陷结构550接触于前框成型模具10的凸起结构400。前框500的主要部510的内侧壁

510b与公模仁主体110的高台部112的外侧壁112b互补。请参照图4、图6及图8,在本实施例中,前框500的主要部510的内侧壁510b在凹陷结构550以外具有咬花纹510bs。在本实施例中,咬花纹510bs可呈不规则地分布。前框500的咬花纹510bs与公模仁主体110的咬花纹112bs互补。在本实施例中,前框500的咬花纹510bs例如是不规则的凹纹。由于前框500的咬花纹510bs是形成在前框500的主要部510的内侧壁510b上,且咬花纹510bs至少部分会被前框500的卡合部520遮蔽,因此,咬花纹510bs的存在并不影响前框500的外观。

[0085]

请参照图4及图7,前框500的卡合部520设置于主要部510的内侧壁510b旁。于前框500的形成过程中,卡合部520与公模仁100的内侧壁112c及斜顶120的侧壁120b接触。在本实施例中,卡合部520可具有卡勾522。前框500的卡合部520的卡勾522与斜顶120的侧壁120b的凸起区域120br互补。请参照图8,在本实施例中,前框500的卡合部520的卡勾522可与胶框20的卡合部22卡合,进而形成显示装置的背光模组,但本实用新型不局限于此。

[0086]

请参照图4、图7及图8,前框500的连接部530的两端分别与主要部510与卡合部520连接,以使主要部510与卡合部520维持距离d2。举例而言,在本实施例中,母模仁200的凹部210的第一子底面212a可围出v形沟槽(即,第二子模穴10a-2),而与第二子模穴10a-2互补的前框500的连接部530大致上可呈倒v形结构,但本实用新型不局限于此。

[0087]

于前框500的形成过程中,前框500的承载部540与母模仁200的凹部210的第二子底面212b及公模仁100的斜顶120的顶面120a的一部分接触。前框500的卡合部520位于连接部530与承载部540之间,且前框500的承载部540从卡合部520朝远离主要部510的方向(即,方向d3的反方向)延伸。

[0088]

前框500的凹陷结构550凹入主要部510的内侧壁510b,其中凹陷结构550在内侧壁510b的位置位于卡合部520在内侧壁510b的正投影范围内。也就是说,前框500的凹陷结构550会被前框500的卡合部520遮蔽,而凹陷结构550的存在并不影响前框500的外观。于前框500的形成过程中,前框500的凹陷结构550与前框成型模具10的凸起结构400接触,而前框500的凹陷结构550具有与前框成型模具10的凸起结构400的弧状凸面400a互补的弧状凹面550a。在本实施例中,前框500的凹陷结构550在垂直于内侧壁510b的方向d3上与卡合部520的卡勾522错位。

[0089]

请参照图8,第一方向d1及第二方向d2平行于前框500的主要部510的内侧壁510b,且第一方向d1及第二方向d2互相垂直。在本实施例中,凹陷结构550在第一方向d1及第二方向d2上分别具有第一宽度w1及第二宽度w2,且第二宽度w2大于第一宽度w1。请参照图6及图2,前框500的凹陷结构550的第一宽度w1及第二宽度w2实质上各自等于前框成型模具10的凸起结构400的第一宽度w1及第二宽度w2。

[0090]

综上所述,本实用新型一实施例的前框成型模具用以形成前框且包括公模仁、母模仁及凸起结构。凸起结构设置于公模仁主体的高台部的外侧壁上。利用凸起结构可增加公模仁对前框的抓力。借此,于开模状态下,取出前框时,前框便不易沾粘母模仁,从而提升前框的良率及品质。

[0091]

以上所述,仅为本实用新型的优选实施例,不能以此限定本实用新型实施的范围,即凡是依照本实用新型权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本实用新型专利涵盖的范围内。另外本实用新型的任一实施例或权利要求不须达到本实用新型所公开的全部目的或优点或特点。此外,说明书摘要和实用新型名称仅是用来辅助专利

文件检索,并非用来限制本实用新型的权利范围。此外,本说明书或权利要求书中提及的“第一”、“第二”等用语仅用以命名元件(element)的名称或区别不同实施例或范围,而并非用来限制元件数量上的上限或下限。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1