一种便于脱模的密封圈用硫化模具的制作方法

1.本实用新型属于密封圈硫化模具技术领域,具体地说,涉及一种便于脱模的密封圈用硫化模具。

背景技术:

2.密封圈(sealing ring)材料的选择对其密封性能和使用寿命有着重要意义。材料的性能直接影响密封圈的使用性能。nbr丁腈橡胶密封圈:适合于石油系液压油、甘醇系液压油、二酯系润滑油、汽油、水、硅润滑脂、硅油等介质中使用。是用途最广、成本最低的橡胶密封件。不适用于极性溶剂之中,例如酮类、臭氧、硝基烃、mek和氯仿。一般使用温度范围为-40~120℃。

3.硫化又称交联、熟化。在橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度、压力条件下,使线性大分子转变为三维网状结构的过程。由于最早是采用硫磺实现天然橡胶的交联的,故称硫化。“硫化”因最初的天然橡胶制品用硫磺作交联剂进行交联而得名,随着橡胶工业的发展,可以用多种非硫磺交联剂进行交联。因此硫化的更科学的意义应是“交联”或“架桥”,即线性高分子通过交联作用而形成的网状高分子的工艺过程。

4.现有的硫化模具中在密封圈固化好后不容易脱模,如若强制脱模将会损坏密封圈的表面,从而影响使用的密封效果。

技术实现要素:

5.针对现有的硫化模具中在密封圈固化好后不容易脱模,如若强制脱模将会损坏密封圈的表面,从而影响使用的密封效果的问题,本实用新型提供一种便于脱模的密封圈用硫化模具,该模具包括硫化模具总成,所述的硫化模具总成包括支架总成和上下对称的模具总成,该组件配合使用可以有效解决现有的硫化模具中在密封圈固化好后不容易脱模,如若强制脱模将会损坏密封圈的表面,从而影响使用的密封效果的问题。

6.为解决上述问题,本实用新型采用如下的技术方案。

7.一种便于脱模的密封圈用硫化模具,包括硫化模具总成,所述的硫化模具总成包括支架总成和上下对称的模具总成,所述的模具总成装配在支架总成的内部;通过模具总成用于成型密封圈,通过支架总成能够对模具总成进行支撑;所述的模具总成包括外壳总成和脱模装置,所述的脱模装置装配在外壳总成的内部;通过脱模装置能够在密封圈成型后用于脱模。

8.优选地,所述的支架总成包括顶板,所述的顶板上端面设置有通槽,通过通槽能够使得上部分的模具总成收缩进通槽的内部,且顶板的两侧装配有前后左右对称的u型固定架,每个u型固定架的底部装配有支撑腿,顶板的底部装配有多个第一伸缩杆;通过第一伸缩杆用于与上部分的模具总成进行连接并移动。

9.优选地,所述的外壳总成包括壳体,所述的壳体的上端设置有穿透壳体的圆形槽,圆形槽靠近上端的外壁上设置有成型槽,壳体的前后两侧设置有对称的凹槽,且两侧凹槽

靠近上端的位置与圆形槽贯通,每个凹槽的内壁上设置有对称的滑槽,通过滑槽和凹槽配合脱模装置能够进行脱模,壳体的底部装配有多个连接杆,多个连接杆的底部装配有支撑板;通过支撑板对脱模装置进行支撑。

10.优选地,所述的脱模装置包括顶盘,所述的顶盘内部中空且下端面设置有对称的接口32 4)的另一端装配有转轴,另一端的转轴的上端面装,顶盘的底部装配有第二伸缩杆,通过第二伸缩杆装配在支撑板的上端,顶盘靠近底部的外壁两侧装配有对称的转轴,两侧转轴的外壁装配有连动杆,连动杆;通过滑块与滑槽滑动连接,滑块的两侧装配有转动轮,滑块的上端面装配有脱模板,两侧滑块的相对面上装配有对称的弹簧。

11.优选地,所述的滑块与滑槽滑动连接,且弹簧装配在滑块与凹槽靠近下端与圆形槽不贯通的位置上,第二伸缩杆装配在支撑板的上端,顶盘与圆形槽的内部贴合,上部分模具总成的上端面与多个第一伸缩杆的伸缩端连接。

12.优选地,所述的一侧接口连接鼓风机。

13.有益效果

14.相比于现有技术,本实用新型的有益效果为:

15.(1)本实用新型中,在使用时在成型槽的内部加入原料,将上部分的模具总成通过第一伸缩杆带动上部分模具总成向下移动与下部分模具总成贴合成型,在成型完成后通过上下两部分模具总成上的第二伸缩杆同时收缩,在收缩时通过两侧转轴的转动并带动滑块的滚动轮在滑槽的内部转动,从而能够带动两侧滑块向内移动从而使得脱模板从两侧凹槽靠近上端的位置与圆形槽贯通的位置穿出将密封圈向内推动,此时通过顶盘的向下移动密封圈掉落在顶盘的上端,直接取出即可,使得脱模更加简单。

16.(2)本实用新型中,在成型后,通过鼓风机向一侧接口的内部吹风并从另一侧接口吹出,此时能够加快内部密封圈的冷却,从而能够增加工作效率。

附图说明

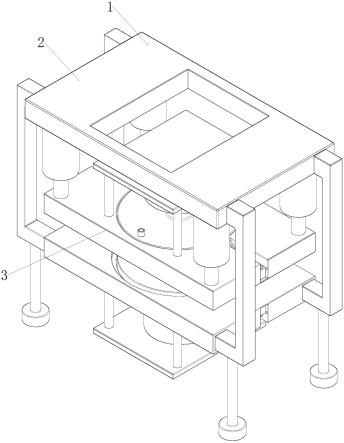

17.图1为本实用新型中一种便于脱模的密封圈用硫化模具结构示意图;

18.图2为本实用新型中支架总成结构示意图;

19.图3为本实用新型中模具总成结构示意图;

20.图4为本实用新型中外壳总成结构示意图;

21.图5为本实用新型中脱模装置结构示意图.

22.图中各附图标注与部件名称之间的对应关系如下:

23.1、硫化模具总成;

24.2、支架总成;21、顶板;22、通槽;23、u型固定架;24、第一伸缩杆;25、支撑腿;

25.3、模具总成;31、外壳总成;311、壳体;312、凹槽;313、滑槽;314、圆形槽;

26.315、连接杆;316、支撑板;32、脱模装置;321、顶盘;322、接口;323、转轴;

27.324、连动杆;325、弹簧;326、滑块;327、脱模板;328、第二伸缩杆。

具体实施方式

28.下面结合具体实用新型对本实用新型进一步进行描述。

29.实施例1

30.如图1所示,其为本实用新型一优选实施方式的一种便于脱模的密封圈用硫化模具结构示意图,本实施例的一种便于脱模的密封圈用硫化模具,包括硫化模具总成1,所述的硫化模具总成1包括支架总成2和上下对称的模具总成3,所述的模具总成3装配在支架总成2 的内部。

31.如图2所示,其为本实用新型中支架总成结构示意图,所述的支架总成2包括顶板21,所述的顶板21上端面设置有通槽22,且顶板21的两侧装配有前后左右对称的u型固定架 23,每个u型固定架23的底部装配有支撑腿25,顶板21的底部装配有多个第一伸缩杆24,通过u型固定架23的底部用于拖住模具总成3的底部。

32.如图3所示,其为本实用新型中模具总成结构示意图,所述的模具总成3包括外壳总成 31和脱模装置32,所述的脱模装置32装配在外壳总成31的内部;通过上下两部模具总成3 上的外壳总成31贴合用于密封圈成型。

33.如图4所示,其为本实用新型中外壳总成结构示意图,所述的外壳总成31包括壳体311,所述的壳体311的上端设置有穿透壳体311的圆形槽314,圆形槽314靠近上端的外壁上设置有成型槽,壳体311的前后两侧设置有对称的凹槽312,且两侧凹槽312靠近上端的位置与圆形槽314贯通,每个凹槽312的内壁上设置有对称的滑槽313,壳体311的底部装配有多个连接杆315,多个连接杆315的底部装配有支撑板316,通过壳体311与上方模具总成3 上的壳体311贴合用于密封圈成型。

34.如图5所示,其为本实用新型中脱模装置结构示意图,所述的脱模装置32包括顶盘321,所述的顶盘321内部中空且下端面设置有对称的接口322,顶盘321的底部装配有第二伸缩杆328,顶盘321靠近底部的外壁两侧装配有对称的转轴323,两侧转轴323的外壁装配有连动杆324,连动杆324的另一端装配有转轴323,另一端的转轴323的上端面装配有滑块326,滑块326的两侧装配有转动轮,滑块326的上端面装配有脱模板327,两侧滑块326的相对面上装配有对称的弹簧325,且弹簧325装配在滑块326与凹槽312靠近下端与圆形槽314 不贯通的位置上,顶盘321与圆形槽314的内部贴合。

35.所述的滑块326与滑槽313滑动连接,且弹簧325装配在滑块326与凹槽312靠近下端与圆形槽314不贯通的位置上,第二伸缩杆328装配在支撑板316的上端,顶盘321与圆形槽314的内部贴合,上部分模具总成3的上端面与多个第一伸缩杆24的伸缩端连接。

36.所述的一侧接口322连接鼓风机。

37.工作原理:在使用时在成型槽的内部加入原料,将上部分的模具总成3通过第一伸缩杆 24带动上部分模具总成3向下移动与下部分模具总成3贴合成型,在成型完成后通过上下两部分模具总成3上的第二伸缩杆328同时收缩,在收缩时通过两侧转轴323的转动并带动滑块326的滚动轮在滑槽313的内部转动,从而能够带动两侧滑块326向内移动从而使得脱模板327从两侧凹槽312靠近上端的位置与圆形槽314贯通的位置穿出将密封圈向内推动,此时通过顶盘321的向下移动密封圈掉落在顶盘321的上端,直接取出即可,使得脱模更加简单。

38.实施例2

39.如图1-5所示,其为本实用新型另一优选实施方式的一种便于脱模的密封圈用硫化模具结构示意图,本实施例的一种便于脱模的密封圈用硫化模具,在实施例1的基础上,在成型后,通过鼓风机向一侧接口322的内部吹风并从另一侧接口322吹出,此时能够加快

内部密封圈的冷却,从而能够增加工作效率。

40.以上内容是结合具体实施方式对本实用新型作进一步详细说明,不能认定本实用新型具体实施只局限于这些说明,对于本实用新型所属技术领域的普通技术人员来说,在不脱离本实用新型的构思的前提下,还可以做出若干简单的推演或替换,都应当视为属于本实用新型所提交的权利要求书确定的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1