一种新型高密度聚乙烯管材模具的制作方法

1.本实用新型涉及管材成型设备技术领域,更具体地,涉及一种新型高密度聚乙烯管材模具。

背景技术:

2.高密度聚乙烯(hdpe)给水管材由于本身具备优秀的耐腐蚀性能、耐低温性能、良好的柔韧性以及良好的环保性,在管材市场中占据重要地位,主要用于建筑给水以及市政给水等领域。

3.在标准gb/t 13663.1-2018中对hdpe给水管的外观质量有明确规定,要求管材内外壁应保持光滑,不能出现刮痕之类的缺陷。而在管材成型过程,材料、设备、模具以及工艺参数都对管材内外壁光滑程度有影响。其中模具中口模以及模芯的涂层面对管材的内外壁光滑程度有着直接的影响,如果这两个工件的涂层出现脱落或者粗糙度过大,则会直接导致管材成品出现刮痕或者其他缺陷,降低其外观质量以及性能。

4.目前行业内hdpe给水管材的挤出口模与模芯的涂层基本为电镀硬铬涂层。这种涂层由于技术成熟度高、成本低、且具备良好的耐磨耐腐蚀特性,因此在塑料管材行业得到广泛应用。但电镀硬铬存在氢脆问题,涂层表面存在大量微裂纹。随着涂层使用时间不断延长,裂纹会不断生长,涂层的粗糙度不断提高,进而导致管材内外壁刮痕随之增多,降低其外观质量以及力学性能,缩短管材的使用寿命。

5.如现有技术公开了一种芯棒和口模安装有衬套的pe管材挤出模具,包括口模、芯棒、耐高温口模衬套和耐高温芯棒衬套,芯棒安装在口模的内部并与口模之间形成挤出通道,口模挤出通道端部的内壁开有环形凹槽且环形凹槽固定镶嵌有耐高温口模衬套,芯棒挤出端端部的外壁开有环形凹槽且环形凹槽内固定镶嵌有耐高温芯棒衬套,且耐高温口模衬套和耐高温芯棒衬套之间也形成挤出通道。该pe管材挤出模具虽然通过设置耐高温口模衬套和耐高温芯棒衬套提高了pe管材的内、外光滑度,但是口模和芯模的表面的镀铬层因自然环境的影响,经常生锈脱落,使得挤出模具的使用寿命较短。

6.因此为了更好适应塑料管道行业的发展,通过采用新的技术在模具表面制备耐磨耐腐蚀性更好的高性能涂层取代传统电镀硬铬涂层,从而提升管材外观质量及其力学性能,对于增强企业hdpe管材产品的市场竞争力以及为企业增收都有重要意义。

技术实现要素:

7.本实用新型为克服上述现有技术的塑料管材挤出模具的口模和芯模涂层面耐磨耐饰能力较差而导致的模具使用寿命较短的技术问题,提供一种结构设置简单,且使用寿命长的新型高密度聚乙烯管材模具。

8.为解决上述技术问题,本实用新型采用的技术方案是:一种新型高密度聚乙烯管材模具,包括口模和芯模,所述芯模设于所述口模内部,且与所述口模同轴设置,所述口模的内表面和所述芯模的外表面之间形成供流体流动的流道空腔;所述口模的内表面和所述

芯模的外表面均设置有氮化铬基涂层。

9.本实用新型芯模设置在口模内,且与口模同轴设置,口模的内表面与芯模的外表面之间形成供流体流动的流道空腔,熔料在流道空腔流动挤出时成型管坯,在口模和芯模的涂层面上设置一层致密的氮化铬基涂层,取代传统的电镀硬铬涂层,由于氮化铬基涂层的粗糙度低且致密性良好,不仅有效提高模具工件的使用寿命,还能保证生产线在长时间使用后生产的hdpe给水管材的内外表面光滑程度比现有模具生产的管材的光滑程度高,进而可有效提高产品的外观质量。

10.优选的,所述氮化铬基涂层的厚度设置为10~50μm。

11.优选的,所述氮化铬基涂层的表面起始粗糙度ra≤0.15μm。

12.优选的,所述流道空腔包括进口腔段、过渡导向腔段及成型腔段;所述过滤导向腔段位于所述进口腔段和成型腔段之间。

13.优选的,所述进口腔段呈扩口状结构。

14.优选的,所述口模的口模出口端可拆卸连接有口模连接环;所述口模连接环的内侧壁可拆卸连接有内套环;所述芯模的芯模出口端可拆卸连接有芯模连接环;所述芯模连接环的外侧壁可拆卸连接有外套环。

15.优选的,所述内套环和所述外套环均为聚四氟乙烯材料或石墨材料制成的环件。

16.优选的,所述口模连接环上设有第一定位凹部;所述内套环上设有可插接至所述第一定位凹部的第一定位凸部。

17.优选的,所述芯模连接环上设有第二定位凹部;所述外套环上设有可插接至所述第二定位凹部的第二定位凸部。

18.优选的,所述氮化铬基涂层为crn、alcrn以及crcn一种或多种。

19.与现有技术相比,本实用新型的有益效果是:

20.1)本实用新型在口模和芯模的涂层面上设置一层致密的氮化铬基涂层,取代传统的电镀硬铬涂层,由于氮化铬基涂层的粗糙度低且致密性良好,不仅有效提高模具工件的使用寿命,还能保证生产线在长时间使用后生产的hdpe给水管材的内外表面光滑程度比现有模具生产的管材的光滑程度高,进而可有效提高产品的外观质量;

21.2)本实用新型中内套环和外套环的设置可进一步提高管材的光滑度和光洁度,且第一定位凸部和第一定位凹部的设置便于内套环和口模连接环的快速定位配合;第二定位凸部和第二定位凹部的设置可便于内套环和芯模连接环的快速定位配合。

附图说明

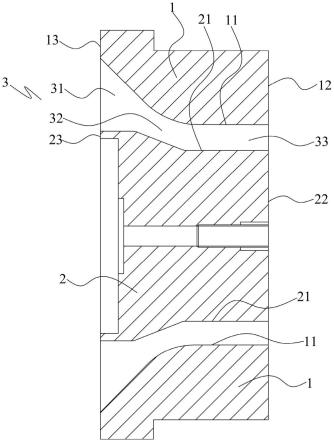

22.图1是本实用新型新型高密度聚乙烯管材模实施例1的结构示意图;

23.图2是本实用新型新型高密度聚乙烯管材模实施例2的结构示意图;

24.图3是图2中a处的放大图。

25.附图中:1-口模;11-内表面;12-口模出口端;13-口模进口端;2-芯模;21-外表面;22-芯模出口端;23-芯模进口端;3-流道空腔;31-进口腔段;32-过渡导向腔段;33-成型腔段;4-口模连接环;41-第一定位凹部;5-内套环;51-第一定位凸部;6-芯模连接环;61-第二定位凹部;7-外套环;71-第二定位凸部;81-第一螺钉;82-第二螺钉;83-第三螺钉;84-第四螺钉。

具体实施方式

26.附图仅用于示例性说明,不能理解为对本专利的限制;为了更好说明本实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸;对于本领域技术人员来说,附图中某些公知结构及其说明可能省略是可以理解的。附图中描述位置关系仅用于示例性说明,不能理解为对本专利的限制。

27.本实用新型实施例的附图中相同或相似的标号对应相同或相似的部件;在本实用新型的描述中,需要理解的是,若有术语“上”、“下”、“左”、“右”“长”“短”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此附图中描述位置关系的用语仅用于示例性说明,不能理解为对本专利的限制,对于本领域的普通技术人员而言,可以根据具体情况理解上述术语的具体含义。

28.下面通过具体实施例,并结合附图,对本实用新型的技术方案作进一步的具体描述:

29.实施例1

30.如图1所示为一种新型高密度聚乙烯管材模具的实施例1,包括口模1和芯模2,其中芯模2设于口模1内,且芯模2与口模1为同轴设置,其中口模1的一端为口模出口端12,另一端为口模进口端13,其中芯模2的一端为芯模出口端22,另一端为芯模进口端23,其中口模进口端13与芯模进口端23位于同一侧,其中口模出口端22与芯模出口端23位于同一侧。

31.其中口模1的内表面11和芯模2的外表面21之间形成供流体流动的流道空腔3,流道空腔3包括进口腔段31、过渡导向腔段32及成型腔段33,其中过渡导向腔段32位于进口腔段31和成型腔段33之间,进口腔段31、过渡导向腔段32及成型腔段33沿口模1的口模进口端13向口模出口端12的方向依次设置。

32.其中进口腔段31呈扩口状结构,具体的,进口腔段31的横截面从口模进口端13向口模出端12方向逐渐减小,使用时,熔料从进口腔段31进入流道空腔3,其中扩口状的设置便于熔料进入,之后熔料在流道空腔3内流动时由于流道空腔3的逐渐缩小而受到压力,最终在成型腔段33内挤出时成型管坯。

33.其中口模1的内表面11和芯模2的外表面21均设置有氮化铬基涂层,具体的,本实施例采用磁过滤真空阴极弧沉积方法,经过烧弧

→

清洗

→

活化

→

沉积cr过渡层

→

沉积crn基薄膜的工艺过程,在口模1的内表面11和芯模2的外表面21沉积一层致密的crn基薄膜,其中磁过滤真空阴极弧沉积方法为物理气相沉积领域的现有常规技术,在此不进行详细赘述。

34.其中氮化铬基涂层的厚度设置为10~50μm,表面起始粗糙度ra≤0.15μm,氮化铬基涂层的成分为crn、alcrn以及crcn一种或多种。

35.其中氮化铬基涂层具有高硬度、高耐磨性、与铁基衬底有更好的结合力、优良的抗腐蚀性以及高温抗氧化特性等。crn涂层在空气中就会迅速氧化形成一层致密稳定的cr2o3薄膜,不仅有效提高crn涂层的抗氧化性能,还能降低涂层在干摩擦过程中的切变强度,有效延长模具工件的使用寿命。通过真空阴极弧的方法制备的crn涂层在平整度方面更是具备明显优势。

36.在口模1和芯模2的涂层面上设置一层致密的氮化铬基涂层,取代传统的电镀硬铬

涂层,由于氮化铬基涂层的粗糙度低且致密性良好,不仅有效提高模具工件的使用寿命,还能保证生产线在长时间使用后生产的hdpe给水管材的内外表面光滑程度比现有模具生产的管材的光滑程度高,进而可有效提高产品的外观质量。

37.实施例2

38.如图2-图3所示为一种新型高密度聚乙烯管材模具的实施例2,本实施例与实施例1的不同之处在于:为了进一步提高管材的光滑度和光洁度,本实施例中口模1的口模出口端12可拆卸连接有口模连接环4,口模连接环4的内侧壁可拆卸连接有内套环5,具体的,口模连接环4通过第一螺钉81固定在口模出口端12上,其中口模连接环4上设有第一定位凹部41,其中内套环5上设有第一定位凸部51,当内套环5连套接在口模连接环4的内侧壁上时,第一定位凸部51插接于第一定位凹部41内,第一定位凸部51和第一定位凹部41的设置可便于内套环5和口模连接环4的快速定位配合,并通过第二螺钉82将第一定位凸部51固定在第一定位凹部41上,即可实现内套环5与口模连接环4的可拆卸连接。

39.其中芯模2的芯模出口端22可拆卸连接有芯模连接环6,芯模连接环6的外侧壁可拆卸连接有外套环7,具体的,芯模连接环6通过第三螺钉83固定在芯模出口端22上,其中芯模连接环6上设有第二定位凹部61,其中内套环7上设有第二定位凸部71,当内套环7连套接在芯模连接环6的内侧壁上时,第二定位凸部71插接于第二定位凹部61内,第二定位凸部71和第二定位凹部61的设置可便于内套环7和芯模连接环6的快速定位配合,并通过第四螺钉84将第二定位凸部71固定在第二定位凹部61上,即可实现内套环7与芯模连接环6的可拆卸连接。

40.其中内套环5和外套环7的材质均为聚四氟乙烯材料或石墨材料,作为优选的技术方案,本实施例中的内套环5和外套环7均采用聚四氟乙烯材料。

41.其中内套环5的内径与成型腔室33所在的口模1处的内径相同,其中外套环5的外径与成型腔室33所在的芯模2处的外径相同,既可使得管坯从模具中顺利脱出,同时又可进一步提高产品的内、外壁的光滑度和光洁度。

42.实施例3

43.本实施例为一种新型高密度聚乙烯管材模具的实施例3,本实施例与实施例1的不同之处在于:本实施例中氮化铬基涂层的厚度设置为45μm,表面起始粗糙度ra为0.03μm,氮化铬基涂层的成分为alcrn。

44.为测试本实施例中模具的使用情况,将本实施例中的模具用于生产hdpe给水管材,具体方法如下:将原料在常温下搅拌均匀,随后在模具温度为180~210℃以及螺杆转速为15~50rpm的条件下挤出成型,待冷却后并根据需要进行切割后得到所需的外壁超光滑hdpe给水管材,本实施例中模具温度为190~195℃以及螺杆转速为18rpm的条件下挤出成型。

45.实施例4

46.本实施例为一种新型高密度聚乙烯管材模具的实施例4,本实施例与实施例1的不同之处在于:本实施例中氮化铬基涂层的厚度设置为20μm,表面起始粗糙度ra为0.09μm,氮化铬基涂层的成分为crcn。

47.为测试本实施例中模具的使用情况,将本实施例中的模具用于生产hdpe给水管材,具体方法如下:将原料在常温下搅拌均匀,随后在模具温度为180~210℃以及螺杆转速

为15~50rpm的条件下挤出成型,待冷却后并根据需要进行切割后得到所需的外壁超光滑hdpe给水管材,本实施例中模具温度为200~205℃以及螺杆转速为23rpm的条件下挤出成型。

48.实施例5

49.本实施例为一种新型高密度聚乙烯管材模具的实施例5,本实施例与实施例1的不同之处在于:本实施例中氮化铬基涂层的厚度设置为30μm,表面起始粗糙度ra为0.11μm,氮化铬基涂层的成分为crn。

50.为测试本实施例中模具的使用情况,将本实施例中的模具用于生产hdpe给水管材,具体方法如下:将原料在常温下搅拌均匀,随后在模具温度为180~210℃以及螺杆转速为15~50rpm的条件下挤出成型,待冷却后并根据需要进行切割后得到所需的外壁超光滑hdpe给水管材,本实施例中模具温度为190~195℃以及螺杆转速为29rpm的条件下挤出成型。

51.实施例6

52.本实施例为一种新型高密度聚乙烯管材模具的实施例6,本实施例与实施例1的不同之处在于:本实施例中氮化铬基涂层的厚度设置为10μm,表面起始粗糙度ra为0.15μm,氮化铬基涂层的成分为crn。

53.为测试本实施例中模具的使用情况,将本实施例中的模具用于生产hdpe给水管材,具体方法如下:将原料在常温下搅拌均匀,随后在模具温度为180~210℃以及螺杆转速为15~50rpm的条件下挤出成型,待冷却后并根据需要进行切割后得到所需的外壁超光滑hdpe给水管材,本实施例中模具温度为200~205℃以及螺杆转速为35rpm的条件下挤出成型。

54.对比例1

55.本对比例中模具所有工件涂层为电镀硬铬,涂层起始厚度为35μm,起始粗糙度ra为0.4μm。对应的hdpe给水管生产方法如下:将所有原料在常温下搅拌均匀,随后在模具温度为205~210℃以及螺杆转速为25rpm的条件下挤出成型,待冷却后并根据需要进行切割后得到所需的hdpe给水管。

56.对比例2

57.本对比例中模具所有工件涂层为电镀硬铬,涂层起始厚度为30μm,起始粗糙度ra为0.35μm。对应的hdpe给水管生产方法如下:将所有原料在常温下搅拌均匀,随后在模具温度为200~205℃以及螺杆转速为35rpm的条件下挤出成型,待冷却后并根据需要进行切割后得到所需的hdpe给水管。

58.对比例3

59.本对比例中模具所有工件涂层为电镀硬铬,涂层起始厚度为25μm,起始粗糙度ra为0.45μm。对应的hdpe给水管生产方法如下:将所有原料在常温下搅拌均匀,随后在模具温度为192~200℃以及螺杆转速为38rpm的条件下挤出成型,待冷却后并根据需要进行切割后得到所需的hdpe给水管。

60.性能测试例

61.对实施例3-6和对比例1-3中口模以及模芯连续的使用天数,产品的表观粗糙度以及产品的力学性能进行测试。管材力学性能均按照gb/t13663.2-2018相关规定进行测试。

测试的产品性能包括纵向回缩率(≤3%)以及断裂伸长率(≥350%)。纵向回缩率按照gb/t 6671-2001中的方法b试验。断裂伸长率按gb/t 8804.1-2003制样,按gb/t 8804.3-2003试验,测试结果如下:

62.表1实施例3-6和对比例1-3的测试结果

[0063][0064]

由上表数据可以看出,与传统的电镀硬铬涂层相比,通过磁过滤真空阴极弧沉积技术在口模以及模芯的涂层面沉积的crn基薄膜确实能有效延长模具工件的使用寿命,并能保证所生产管材内外壁的粗糙度相对较低,光滑程度有所提高,有效提高管材的外观质量以及性能表现,对于hdpe给水管而言更是能明显提升管材的输水能力。其中所有实施例中的样品的外壁粗糙度相对较低,是因为口模本身有加热,模芯本身不加热,因此外壁物料的塑化情况相对较好,产品的光滑程度也相对较高。

[0065]

通过实施例3-6可以看出,实施例3对应的样品性能是最佳的。这是因为alcrn涂层相对于crn涂层而言,是一种三元氮化物薄膜,al以及cr这两者均能在空气中形成致密且稳定的al2o3以及cr2o3薄膜,有效提高涂层的高温抗氧化性,有效延长工件的使用寿命。而crcn薄膜虽然也是三元氮化物薄膜(实施例2),c相的加入能与cr元素形成强化相cr7c3,有效提高涂层的硬度以及耐腐蚀性,但与高温熔体长时间接触后,c相会被部分氧化,造成涂层破损,因此采用这种薄膜对模具工件使用寿命的延长效果并不如alcrn明显。

[0066]

显然,本实用新型的上述实施例仅仅是为清楚地说明本实用新型所作的举例,而并非是对本实用新型的实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型权利要求的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1