橡胶智能挤出压片机返料装置的制作方法

1.本实用新型涉及一种挤出压片机,特别涉及一种橡胶智能挤出压片机返料装置。

背景技术:

2.橡胶在挤出压片机内进行混炼和出片时,由于混炼不能一次性就达到出片要求,需要进行反复混炼,所以就需要将胶料反复投入进挤出压片机的料斗中。目前,挤出压片机基本是依靠人工返料,在胶料的混炼过程中,通过人工搬运将混炼出来的胶料再次投入进挤出压片机料斗中,并且反复操作多次,进行多次混炼,才能达到出片要求。该种操作不仅费时费力、劳动强度大,且在搬运过程中需要人工贴近机器进行投料操作,导致该种操作存在极大的安全隐患且效率极低。

技术实现要素:

3.本实用新型的目的是提供一种橡胶智能挤出压片机返料装置,该返料装置通过机械去代替人,以此来避免存在的安全隐患、提升加工效果。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种橡胶智能挤出压片机返料装置,包括机座以及设置于机座的挤出装置与压片装置,所述挤出装置上设有进料斗,所述机座位于压片装置输出后方的一侧设有固定架,所述固定架上设有接料盘,所述固定架上设有用于驱动接料盘升降运动的驱动组件以及驱动接料盘朝向进料斗一侧往复运动的驱动构件,当所述接料盘移动至靠近于进料斗的位置时,所述固定架与接料盘之间形成一使接料盘朝向进料斗一侧倾斜倾倒的倾倒组件。

5.通过采用上述技术方案,胶料从进料斗进入挤出装置再经过压片装置挤压后实现混料输出,输出的胶料进入接料盘,通过驱动组件驱动接料盘抬升高度后配合驱动构件来驱动接料盘朝向进料斗一侧运动,朝向进料斗运动的接料盘在倾倒组件的配合下将接料盘上的胶料倒入进进料斗,以此循环来实现胶料的反复混炼。通过该种方式以机械去代替人,以此来避免存在的安全隐患、提升加工效果。

6.进一步设置为:包括形成于固定架的升降滑道以及连接升降滑道上端的位移滑道,所述接料盘与升降滑道和位移滑道滑动配合。

7.通过采用上述技术方案,接料盘在升降滑道内滑动来完成接料盘的升降操作,当接料盘移动至升降滑道上端即可进入位移滑道来进行位移操作。

8.进一步设置为:所述倾倒组件包括连接位移滑道靠近进料斗一端的倾倒滑道以及设置于接料盘的左侧滑轴与右侧滑轴,所述倾倒滑道背向位移滑道的一端向下逐渐倾斜设置,所述接料盘通过左侧滑轴与右侧滑轴与倾倒滑道、位移滑道以及升降滑道滑动配合。

9.通过采用上述技术方案,左侧滑轴与右侧滑轴在位移滑道内朝向倾斜滑道运动,由于左侧滑轴先进入向下倾斜的倾斜滑道,使接料盘靠近左侧滑轴的一侧高度降低形成一倾斜的倾倒状态,以此来将接料盘上的胶料倒入进进料斗。

10.进一步设置为:所述驱动组件分别设置于接料盘的两侧,每组所述驱动组件均包

括设置于固定架的第一气缸以及相抵于左侧滑轴与右侧滑轴下方且被第一气缸驱动的推块。

11.通过采用上述技术方案,第一气缸驱动推块运动,运动中的推块相抵于左侧滑轴与右侧滑轴下方以此来推动接料盘完成升降操作,且推块的相抵方式能实现驱动组件与接料盘的分离,从而方便接料盘进入位移滑道。

12.进一步设置为:所述驱动构件设置有两组,每组所述驱动构件均包括第二气缸以及连接第二气缸与右侧滑轴的对接组件,所述对接组件上形成有供右侧滑轴进出升降滑道的入口。

13.通过采用上述技术方案,驱动组件驱动接料盘向上运动进入位移滑道,而向上运动的接料盘带动右侧滑轴通过入口进入对接组件构成对接,再通过第二气缸配合对接组件来驱动接料盘在位移滑道内运动,完成接料盘的移动操作。在复位过程中,第二气缸配合对接组件带动右侧滑轴移动至升降滑道正上方,通过入口使右侧滑轴能进入升降滑槽,来完成复位。

14.进一步设置为:所述对接组件包括固定设置于第二气缸活塞杆的对接板、固定设置于对接板且推动右侧滑轴朝向进料斗一侧运动的推板以及铰接于对接板且朝向推板一侧单向转动的拖板,所述拖板与推板间隔设置且入口形成于拖板与推板两者之间,所述推板与入口之间形成有供右侧滑轴放置来越过升降滑道的承载板。

15.通过采用上述技术方案,当右侧滑轴在驱动组件的驱动下进入位移滑道时,第二气缸驱动对接组件朝向右侧滑轴运动,通过单向转动的拖板使右侧滑轴能经过拖板移动至拖板与推板之间,接着第二气缸继续伸出,通过推板来推动右侧滑轴在位移滑道内运动,完成接料盘的位移操作。当要复位接料盘的位置时,第二气缸缩回,通过拖板来拖动右侧滑轴相背进料斗运动进行复位,拖板拖动右侧滑轴运动至升降滑道的正上方时,右侧滑轴即可通过入口进入升降滑道完成复位操作。

16.综上所述,本实用新型具有以下有益效果:本实用新型通过机械去代替人,以此来避免存在的安全隐患、提升加工效果。

附图说明

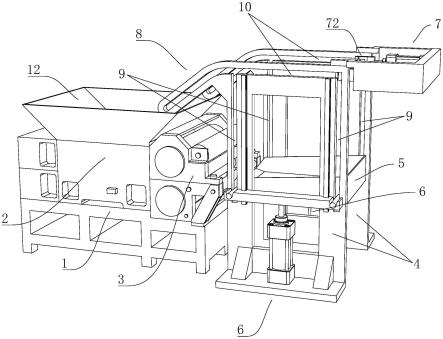

17.图1为实施例的立体图;

18.图2为实施例的局部结构示意图;

19.图3为实施例中对接组件与右侧滑轴配合的结构示意图;

20.图4为实施例的结构示意图;

21.图5为实施例中对接组件的结构示意图。

22.图中:1、机座;2、挤出装置;3、压片装置;4、固定架;5、接料盘;6、驱动组件;61、第一气缸;62、推块;7、驱动构件;71、第二气缸;72、对接组件;721、对接板;722、推板;723、拖板;8、倾倒组件;81、倾倒滑道;82、左侧滑轴;83、右侧滑轴;9、升降滑道;10、位移滑道;11、入口;12、进料斗。

具体实施方式

23.以下结合附图对本实用新型作进一步详细说明。

24.参考图1至图5,一种橡胶智能挤出压片机返料装置,包括机座1以及安装于机座1的挤出装置2与压片装置3,挤出装置2上安装有进料斗12。机座1位于压片装置3输出后方的一侧设有固定架4,固定架4上设有接料盘5,固定架4上设有用于驱动接料盘5升降运动的驱动组件6以及驱动接料盘5朝向进料斗12一侧往复运动的驱动构件7,当接料盘5移动至靠近于进料斗12的位置时,固定架4与接料盘5之间形成一使接料盘5朝向进料斗12一侧倾斜倾倒的倾倒组件8。

25.包括开设于固定架4的升降滑道9以及连接升降滑道9上端的位移滑道10,倾倒组件8包括连接位移滑道10靠近进料斗12一端的倾倒滑道81以及固定设置于接料盘5的左侧滑轴82与右侧滑轴83,左侧滑轴82与右侧滑轴83沿位移滑道10的长度方向对称设置。倾倒滑道81背向位移滑道10的一端向下逐渐倾斜设置,接料盘5通过左侧滑轴82与右侧滑轴83与倾倒滑道81、位移滑道10以及升降滑道9滑动配合。

26.驱动组件6分别设置于接料盘5的两侧,每组驱动组件6均包括设置于固定架4的第一气缸61以及相抵于左侧滑轴82与右侧滑轴83下方且被第一气缸61驱动的推块62,第一气缸61的缸体与固定架4固定连接、活塞杆与推块62固定连接。驱动构件7设置有两组,每组驱动构件7均包括第二气缸71以及连接第二气缸71与右侧滑轴83的对接组件72,对接组件72上形成有供右侧滑轴83进出升降滑道9的入口11。

27.对接组件72包括固定设置于第二气缸71活塞杆的对接板721、固定设置于对接板721且推动右侧滑轴83朝向进料斗12一侧运动的推板722以及铰接于对接板721且朝向推板722一侧单向转动的拖板723,拖板723与推板722两者之间间隔设置且入口11形成于拖板723与推板722两者之间。第二气缸71的缸体固定设置于固定架4,当拖板723处于竖直状态时,拖板723只能朝向推板722一侧转动、不能背向推板722转动。橡胶智能挤出压片机为现有技术且不在本技术的保护范围之内,具体结构及其原理在此不做过多阐述,本技术保护的是返料装置。

28.本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1