一种储存箱盖注塑模具的制作方法

1.本实用新型属于注塑零件加工技术领域,具体涉及一种储存箱盖注塑模具。

背景技术:

2.现目前用作可以存放物品或者液体的储存箱是生活中非常常见的物品,通常由一个箱体在顶端轴接一个箱盖构成,因此箱盖是常见的注塑件。在注塑箱盖的过程中,传统模具是利用斜顶顶出成型后的箱盖,然而所设计的斜顶座以及滑动安装在斜顶座上方的斜顶杆,斜顶杆通过一个倒置的“t”型结构的支脚与斜顶座连接,顶出较为大型的箱盖产品时,容易支脚容易断裂,从而大大的缩短了注塑模具的使用寿命。

技术实现要素:

3.针对现有技术存在的斜顶支脚容易断裂,从而缩短模具使用寿命的技术问题,本实用新型提供一种储存箱盖注塑模具。

4.为了实现上述目的,本实用新型采用如下技术方案:

5.一种储存箱盖注塑模具,包括定模组件、设于所述定模组件下方可与所述定模组件相拼合以形成注塑型腔的动模组件以及设于所述动模组件内并用于将加工成型的存储箱盖顶出的斜顶组件;

6.所述定模组件包括从定模上板、设于所述定模上板下方的定模中板、设于所述定模中板下方的并具有一上嵌槽的定模板以及安装在所述上嵌槽内的定模仁,所述定模仁设有一朝向所述定模上板方向凹陷的定模凹腔;

7.所述动模组件包括与所述定模板相抵并具有一下嵌槽的动模板、设于所述下嵌槽内的动模仁、设于所述动模板下方并呈间隔排布的两个动模支板、设于两个所述动模支板之间的以用于与所述斜顶组件连接的顶料连接板、设于所述顶料连接板下方的顶料板以及设于所述动模支板和所述顶料板下方的动模底板,所述动模仁设有向所述定模组件方向突出并与所述定模凹腔相适配的动模凸芯,所述动模凸芯与所述定模凹腔拼合后以形成注塑型腔,所述注塑型腔与设于所述定模上板上的进胶口相连通;

8.所述斜顶组件包括穿越所述动模凸芯并设于所述顶料连接板上方且顶面与所述动模凸芯平齐的多个斜顶机构,所述斜顶机构包括一端与所述动模凸芯连接的斜顶杆、与所述斜顶杆另一端相连接的连接座以及上端与所述连接座连接而下端与所述顶料连接板连接的斜顶座,所述斜顶杆包括一葫芦形支脚,所述连接座上开设有一形状与所述支脚相适配的连接槽与所述支脚连接。

9.进一步地,所述动模凸芯包括呈正方体结构的主芯以及两个与所述主芯第一端一体成型侧芯,两个所述侧芯呈间隔排布,并且每个所述侧芯均开设有横向贯穿所述侧芯的芯孔。

10.进一步地,所述主芯上的四个边角位置处均设有一个供所述斜顶杆通过且竖向贯穿所述主芯的顶出腔,其中邻近第二端的两个相对的所述顶出腔之间还分布有一个供所述

斜顶杆通过的所述顶出腔。

11.进一步地,所述斜顶杆还包括底端与所述支脚固接的主杆以及与所述主杆顶端固接的水平顶块,所述主杆呈倾斜状与所述连接槽连接,所述水平顶块容置在所述顶出腔内,且所述水平顶块的表面与所述主芯的表面平齐,所述水平顶块横截面积最小的一端朝向所述主芯的外部,当所述顶料板顶起所述斜顶机构进行顶出产品时,所述水平顶块横截面积最小的一端朝背离所述主芯外部的方向移动。

12.进一步地,每个所述侧芯的一侧均设置有抽芯机构,所述抽芯机构包括开设与所述定模板上的抽芯通道、与所述定模板连接的油缸以及与所述油缸输出端连接且可在所述抽芯通道内往返移动的芯杆,所述芯杆通过导向滑块与所述抽芯通道滑动连接;当合模后,所述油缸驱动所述芯杆在所述抽芯通道内移动直至所述芯杆穿越所述芯孔。

13.进一步地,每个所述侧芯的前方均设有一个与侧芯相抵的行位机构,所述行位机构包括设于所述动模板上端面的装配凹槽、安装于装配凹槽内的两个呈间隔布置的滑轨、滑动连接在两个所述滑轨之间的抵紧块、与所述定模板连接并可穿越所述抵紧块的斜抵杆以及设于所述斜抵杆一侧的定位块;当合模时,所述斜抵杆穿越所述抵紧块后,以驱动所述抵紧块朝靠近所述侧芯的方向移动直至一端与所述侧芯相抵;当脱模时,所述斜抵杆与所述抵紧块分离从而带动所述抵紧块向远离所述侧芯方向移动。

14.进一步地,所述装配凹槽的底面设有避让槽分布于两个所述滑轨之间,所述定位块对应位置处设有与所述避让槽相适配的外凸部,且当合模后,所述抵紧块另一端与所述定位块相抵;所述避让槽的一侧还螺接有以用于防止所述抵紧块滑脱的限位螺栓。

15.进一步地,所述上嵌槽的其中两个侧壁均开设有与所述上嵌槽相通的上侧槽,每一侧侧壁均分布有两个间隔排布的上侧槽,其中两个所述上侧槽沿所述上嵌槽的长度方向布置,其余两个所述上侧槽沿所述上嵌槽的宽度方向布置;每一个所述上侧槽内均设置有上抵紧块与所述定模仁相抵,且所述上抵紧块的表面与所述定模仁表面平齐。

16.进一步地,所述下嵌槽对应位置处设有与所述上侧槽相对的下侧槽,每个所述下侧槽内均安装有下抵紧块与所述动模仁相抵,且所述下抵紧块的表面与所述动模仁表面平齐,并当合模后,所述下抵紧块一一对应与所述上抵紧块相抵。

17.进一步地,所述进胶口通过热流道与所述注塑型腔相连通,所述热流道设于所述定模中板内。

18.综上所述,本实用新型的有益效果是:其一、斜顶杆底部是葫芦形支脚与连接座连接,而连接座底面又与斜顶座滑动连接,葫芦形支脚增大接触受力面积,提升连接处强度,而连接座又在斜顶杆底面起到加强支撑的作用,能在注塑较为大型的产品时,加强斜顶机构自身强度,减少斜顶机构断裂情况的发生,延长模具使用寿命。其二,专为注塑箱盖这样的产品而设计,斜顶机构分布位置合理,使得产品脱模方便顺利。其三,顶料连接板还连接有原理与斜顶机构一致的辅助斜顶机构,加强支撑作用,辅助产品顶出。其四,抽芯机构和行位机构分布位置合理,专为箱盖的轴接部而设计,两个抽芯机构分别对应设置在侧芯的左右两侧,而两个行位对应设置在侧芯的前端,布局紧凑,节约模具空间。

附图说明

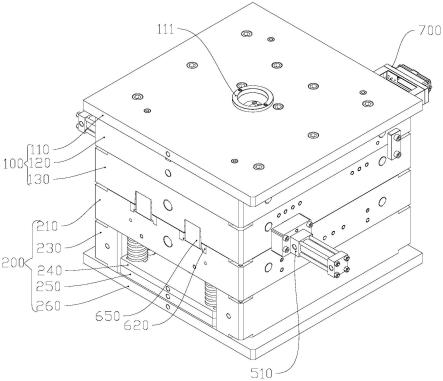

19.图1是本实用新型提供的一种储存箱盖注塑模具的结构示意图。

20.图2是本实用新型中定模组件的结构示意图。

21.图3是本实用新型中动模组件的结构示意图。

22.图4是本实用新型中抽芯机构和行位机构与侧芯处于连接状态的结构示意图。

23.图5是本实用新型中斜顶机构的结构示意图。

24.图6是图5中支脚的立体结构示意图。

25.图中,100-定模组件、110-定模上板、111-进胶口、120-定模中板、130-定模板、140-定模仁、141-定模凹腔、142-上抵紧块、200-动模组件、210-动模板、 221-动模凸芯、221a-主芯、221b-侧芯、2110-下抵紧块、220-动模仁、230-动模支板、240-顶料连接板、250-顶料板、260-动模底板、300-斜顶机构、310-斜顶杆、311-支脚、312-主杆、313-水平顶块、320-连接座、330-斜顶座、400-辅助斜顶机构、500-抽芯机构、510-油缸、520-芯杆、530-导向滑块、600-行位机构、 610-装配凹槽、611-避让槽、620-滑轨、630-抵紧块、631-斜腔、640-斜抵杆、 650-定位块、651-外凸部、700-电源插头。

具体实施方式

26.下面结合具体图示,进一步阐述本实用新型。

27.如图1所示,本实用新型提供一种储存箱盖注塑模具,包括定模组件100、设于所述定模组件100下方可与所述定模组件100相拼合以形成注塑型腔的动模组件200以及设于所述动模组件200内并用于将加工成型的存储箱盖顶出的斜顶组件。

28.如图2所示,所述定模组件100包括从定模上板110、设于所述定模上板 110下方的定模中板120、设于所述定模中板120下方的并具有一上嵌槽的定模板130以及安装在所述上嵌槽内的定模仁140,所述定模仁140设有一朝向所述定模上板110方向凹陷的定模凹腔141。

29.如图3所示,所述动模组件200包括与所述定模板130相抵并具有一下嵌槽的动模板210、设于所述下嵌槽内的动模仁220、设于所述动模板210下方并呈间隔排布的两个动模支板230、设于两个所述动模支板230之间的以用于与所述斜顶组件连接的顶料连接板240、设于所述顶料连接板240下方的顶料板 250以及设于所述动模支板230和所述顶料板250下方的动模底板260,所述动模仁220设有向所述定模组件100方向突出并与所述定模凹腔141相适配的动模凸芯221,所述动模凸芯221与所述定模凹腔141拼合后以形成注塑型腔,所述注塑型腔与设于所述定模上板110上的进胶口111相连通。

30.如图5所示,所述斜顶组件包括穿越所述动模凸芯221并设于所述顶料连接板240上方且顶面与所述动模凸芯221平齐的多个斜顶机构300,所述斜顶机构300包括一端与所述动模凸芯221连接的斜顶杆310、与所述斜顶杆310 另一端相配合的连接座320以及上端与所述连接座320连接而下端与所述顶料连接板240连接的斜顶座330。如图6所示,所述斜顶杆310包括一葫芦形支脚311,所述连接座320上开设有一形状与所述支脚311相适配的连接槽与所述支脚311连接,所述连接座320的底部具有一倒t型结构的滑块,通过此滑块与斜顶座330连接。葫芦形支脚311与连接槽接触是圆弧形的接触面,与传统t型支脚相比,增大了接触面积以及受力点位增多,提升支撑强度,另外,通过连接座320与斜顶座330活动连接,使得连接座320具有加强斜顶杆310 的作用,减少在生产箱盖注塑件的过程中容易发生支脚断裂的情况,延长模具使用寿命。

31.所述进胶口111通过热流道与所述注塑型腔相连通,所述热流道设于所述定模中板120内,热流道的设计节省注胶流道的布置,定模中板120外壁还连接有电源插头700为热流道供电加热。

32.所述上嵌槽的其中两个侧壁均开设有与所述上嵌槽相通的上侧槽,每一侧侧壁均分布有两个间隔排布的上侧槽,其中两个所述上侧槽沿所述上嵌槽的长度方向布置,其余两个所述上侧槽沿所述上嵌槽的宽度方向布置。每一个所述上侧槽内均设置有上抵紧块142与所述定模仁140相抵,且所述上抵紧块142 的表面与所述定模仁140表面平齐。所述下嵌槽对应位置处设有与所述上侧槽相对的下侧槽,每个所述下侧槽内均安装有下抵紧块2110与所述动模仁220 相抵,且所述下抵紧块2110的表面与所述动模仁220表面平齐,并当合模后,所述下抵紧块2110一一对应与所述上抵紧块142相抵。因为本注塑模具是为生产箱盖而设计,箱盖这类注塑件大多体积较大,因此所需装配的定模仁140或者动模仁220体积均相应较大。因此上抵紧块142在定模仁140长度方向和宽度方向上抵紧定模仁140,而下抵紧块2110在动模仁220的长度方向和宽度方向上抵紧动模仁220,有加强紧固定模仁140和动模仁220的作用。

33.所述动模凸芯221包括呈正方体结构的主芯221a以及两个与所述主芯221a 第一端一体成型侧芯221b,两个所述侧芯221b呈间隔排布,并且每个所述侧芯221b均开设有横向贯穿所述侧芯221b的芯孔。动模凸芯221中的主芯221a 能够加工出箱盖的主体,而侧芯221b是用于加工成型出用于转轴连接箱体的轴接部。

34.所述主芯221a上的四个边角位置处均设有一个供所述斜顶杆310通过且竖向贯穿所述主芯221a的顶出腔,其中邻近第二端的两个相对的所述顶出腔之间还分布有一个所述顶出腔,在此顶出腔内也设有斜顶机构300。如此结构的斜顶机构300在顶出成型后的产品时,能够受力均匀,支撑稳固的顶出产品,适用于大件注塑件的顶出支撑。

35.所述斜顶杆310还包括底端与所述支脚311固接的主杆312以及与所述主杆312顶端固接的水平顶块313,所述主杆312呈倾斜状与所述连接槽连接。所述水平顶块313容置在所述顶出腔内,且所述水平顶块313的表面与所述主芯221a的表面平齐,所述水平顶块313横截面积最小的一端朝向所述主芯221a 的外部,当所述顶料板250顶起所述斜顶机构300进行顶出产品时,所述水平顶块313横截面积最小的一端朝背离所述主芯221a外部的方向移动。这样移动的斜顶,可避免在顶出箱盖塑件时,与箱盖内部的倒扣发生干涉,能够使得产品脱模顺利。

36.如图4所示,每个所述侧芯221b的一侧均设置有抽芯机构500,所述抽芯机构500包括开设与所述定模板130上的抽芯通道、与所述定模板130连接的油缸510以及与所述油缸510输出端连接且可在所述抽芯通道内往返移动的芯杆520,所述芯杆520通过导向滑块530与所述抽芯通道滑动连接。当合模后,所述油缸510驱动所述芯杆520在所述抽芯通道内移动直至所述芯杆520插入所述芯孔内。抽芯机构500主要用于加工出轴接部的轴孔,为了开模顶出产品时不发生干涉,开模前需要油缸510先驱动芯杆520从芯孔中抽离,而合模加工时,拼合成注塑型腔后,油缸510驱动芯杆520穿越芯孔。专为为两个轴接部而设计,布局紧凑合理。

37.每个所述侧芯221b的前方均设有一个与侧芯221b相抵的行位机构600,所述行位机构600包括设于所述动模板210上端面的装配凹槽610、安装于装配凹槽610内的两个呈间

隔布置的滑轨620、滑动连接在两个所述滑轨620之间的抵紧块630、与所述定模板130连接并可穿越所述抵紧块630的斜抵杆640 以及设于所述斜抵杆640一侧的定位块650。当合模时,所述斜抵杆640穿越所述抵紧块630后,以驱动所述抵紧块630朝靠近所述侧芯221b的方向移动直至一端与所述侧芯221b相抵。当脱模时,所述斜抵杆640与所述抵紧块630 分离从而带动所述抵紧块630向远离所述侧芯221b方向移动。抵紧块630设有倾斜的的斜腔631用于供斜抵杆640通过,当抵紧块630与侧芯221b的一面相抵后,成型后箱盖的轴接部会具有一个缺口与内部相通,便于箱体的安装。

38.所述装配凹槽610的底面设有避让槽611分布于两个所述滑轨620之间,所述定位块650对应位置处设有与所述避让槽611相适配的外凸部651。且当合模后,所述抵紧块630另一端与所述定位块650相抵。所述避让槽611的一侧还螺接有以用于防止所述抵紧块630滑脱的限位螺栓。开模时,斜抵杆640 与抵紧块630分离,会带动抵紧块630朝向远离侧芯221b的方向移动,直至有限位螺栓在装配凹槽610底面形成凸起阻挡抵紧块630向外面滑脱。

39.本注塑模具,其一、斜顶杆310底部是葫芦形支脚311与连接座320连接,而连接座320底面又与斜顶座330滑动连接,葫芦形支脚311增大接触受力面积,提升连接处强度,而连接座320又在斜顶杆310底面起到加强支撑的作用,能在注塑较为大型的产品时,加强斜顶机构300自身强度,减少斜顶机构300 断裂情况的发生,延长模具使用寿命。如其二,专为注塑箱盖这样的产品而设计,斜顶机构300分布位置合理,使得产品脱模方便顺利。图5所示,其三,顶料连接板240还连接有原理与斜顶机构300一致的辅助斜顶机构400,加强支撑作用,辅助产品顶出。其四,抽芯机构500和行位机构600分布位置合理,专为箱盖的轴接部而设计,两个抽芯机构500分别对应设置在侧芯221b的左右两侧,而两个行位对应设置在侧芯221b的前端,布局紧凑,节约模具空间。

40.以上仅为本实用新型的实施方式,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构,直接或间接运用在其他相关的技术领域,均同理在本实用新型的专利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1