一种Econo3外壳注塑模具的制作方法

一种econo3外壳注塑模具

技术领域

1.本实用新型涉及econodual 3模块加工技术领域,具体涉及一种econo3外壳注塑模具。

背景技术:

2.英飞凌econodual3系列产品,可以支持600v/650v/1200v和1700v电压等级,以及从100a到900a的完整电流范围。出色的机械强度、高功率循环能力、pressfit压接式引脚选项以及预涂热界面材料(tim),使其成为高可靠性、高性价比的解决方案。它被广泛用于许多不同的应用,如通用电机驱动、电动和混合动力汽车、风能、太阳能、牵引、cav、ups以及输配电等。

3.econodual 3模块采用最先进的trenchstop igbt7或igbt4技术,可达到最高功率密度和领先的功率循环能力。模块的对称设计使得并联运行时igbt半桥之间的均流得到优化。econodual 3模块拥有不同的拓扑结构及集成的附加功能(如分流电阻),适用于高效的逆变器设计。

4.现有econo3外壳的加工技术存在以下不足:

5.1.econo3外壳的结构复杂,通过常规的车床加工无法一体加工成型,因而降低了生产效率。

6.2.没有设计冷却管路,产品无法冷却,从而无法加快产品的成型速度。

技术实现要素:

7.本实用新型的目的在于提供一种econo3外壳注塑模具。

8.为达此目的,本实用新型采用以下技术方案:

9.提供一种econo3外壳注塑模具,包括底板、模具和冷却机构,底板呈水平设置,模具设在底板的顶部以用来注塑econo3外壳,冷却机构设在模具的内部以用来加速econo3外壳成型,冷却机构包括两个降温组件、四个进液口和四个排液口,两个降温组件均设在模具的内部,四个进液口和四个排液口分别设在模具的两端外壁上,每两个进液口和每两个排液口均设与一个降温组件的两端连通。

10.优选的,模具包括上模和下模,下模固定设在底板的顶部,上模通过若干个插针插设在下模的顶部。

11.优选的,上模的内壁上固定设有压块,下模的内壁上固定设有顶块,压块和顶块的截面形状一致。

12.优选的,压块和顶块之间设有供econo3外壳注塑的型腔,上模的顶部开设有水口,水口的底端与型腔的内壁连通。

13.优选的,底板的顶部通过四个导柱滑动设有顶板,每个导柱的外壁上均套设有复位弹簧,顶板的顶部固定设有若干个顶杆,每个顶杆均与型腔插接,且每个顶杆的顶端均与型腔的内侧底部齐平,上模的内壁上固定设有四个斜顶,每个斜顶的下方均套设有扣块,每

个扣块与压块插接,且每个扣块与压块之间均固定设有伸缩弹簧,每个扣块均与下模的内壁滑动连接。

14.优选的,每个降温组件均包括两个弯管,两个弯管呈对称设置在压块和顶块的内壁上,且每个弯管的两端均分别连通一个进液口和一个排液口。

15.本实用新型的有益效果:

16.1.本实用新型通过设计模具和冷却机构,能够通过注塑方式,将液状原料从水口灌入模具的内部,通过型腔来完成econo3外壳的注塑,相较于现有的车床加工,可以一次性完成整个外壳的制造,提升了加工效率。

17.2.本实用新型通过设计顶板、复位弹簧、顶杆、斜顶、扣块和伸缩弹簧,初始状态,若干个顶杆均穿过型腔延伸至型腔的上方,此时,四个复位弹簧处于拉伸状态,而当上模和下模合紧后,四个复位弹簧由拉伸状态转变为收缩状态,若干个顶杆缩入型腔的内部,四个导柱起到限位作用,确保顶板平稳的竖直滑动,当econo外壳经过冷却成型需要取出时,通过液压驱动上模远离下模,从而使得压块远离顶块,此时,四个复位弹簧不再受到挤压而从收缩状态向拉伸状态转变,从而通过顶板带动若干个顶杆上升,将型腔内的econo外壳上顶,在上顶的同时,上模带动四个斜顶从压块的四周抽出,四个伸缩弹簧由收缩向拉伸状态转变,由于每个扣块均与下模的内壁滑动连接,进而使得四个斜顶在上升的同时带动四个扣块外滑,即相互远离,进而不再对型腔进行封堵,为顶杆上顶产品提供前提,方便若干个顶杆将econo外壳从型腔内顶出,实现脱模,进而无需通过人工取出产品,省时省力,提升了下料效率,同时防止工人频繁将手伸入模具内部,降低了安全隐患,提升了注塑加工的安全性。

18.3.本实用新型通过设计冷却机构包括两个降温组件、四个进液口和四个排液口,在econo外壳开始凝固成型的过程在,将冷却液从进液口送入两个弯管的内部,又因为两个弯管分别与压块和顶块的内壁插接,型腔设在压块和顶块之间,从而对型腔进行冷却,进而加速型腔内部的econo外壳的成型过程,有利于提升注塑效率。

附图说明

19.为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

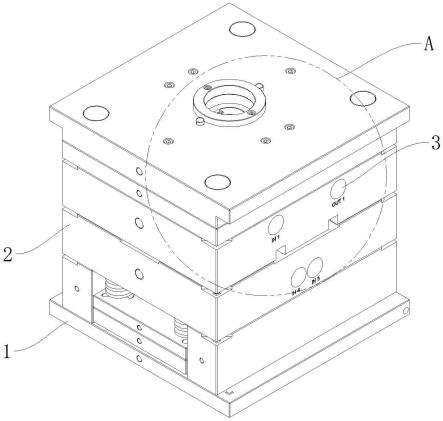

20.图1为本实用新型的立体结构示意图;

21.图2为图1中的a处放大图;

22.图3为本实用新型的局部剖视图;

23.图4为图3中的b处放大图;

24.图5为本实用新型压块、顶块和两个降温组件的立体结构示意图;

25.图6为本实用新型econo3外壳的立体结构示意图;

26.图中:底板1,模具2,冷却机构3,降温组件4,进液口5,排液口6,上模7,下模8,压块9,顶块10,型腔11,水口12,顶板13,复位弹簧14,顶杆15,斜顶16,扣块17,伸缩弹簧18,弯管19。

具体实施方式

27.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

28.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

29.参照图1所示,一种econo3外壳注塑模具2,包括底板1、模具2和冷却机构3,底板1呈水平设置,模具2设在底板1的顶部以用来注塑econo3外壳,冷却机构3设在模具2的内部以用来加速econo3外壳成型,冷却机构3包括两个降温组件4、四个进液口5和四个排液口6,两个降温组件4均设在模具2的内部,四个进液口5和四个排液口6分别设在模具2的两端外壁上,每两个进液口5和每两个排液口6均设与一个降温组件4的两端连通。

30.参照图3所示,模具2包括上模7和下模8,下模8固定设在底板1的顶部,上模7通过若干个插针插设在下模8的顶部,当进行econo3外壳的注塑时,通过液压驱动上模7向下模8靠近,直至二者合紧,若干个插针起到导向作用,从而确保上模7和下模8精准对接。

31.参照图5所示,上模7的内壁上固定设有压块9,下模8的内壁上固定设有顶块10,压块9和顶块10的截面形状一致,当上模7和下模8贴合时,由于上模7的内壁与压块9固定连接,下模8的内壁与顶块10固定连接,又因为压块9和顶块10的截面形状一致,因而带动压块9和顶块10贴紧。

32.参照图5所示,压块9和顶块10之间设有供econo3外壳注塑的型腔11,上模7的顶部开设有水口12,水口12的底端与型腔11的内壁连通,当压块9和顶块10贴紧时,将液状原料从水口12顶部倒入,由于压块9和顶块10之间设计有供econo3外壳注塑的型腔11,又因为水口12与上模7的顶部固定连接,水口12的底端与型腔11的内壁连通,进而使得液状原料通过水口12进入型腔11的内部,在压块9和顶块10的持续合紧作用下,使得econo3外壳开始凝固成型。

33.参照图3所示,底板1的顶部通过四个导柱滑动设有顶板13,每个导柱的外壁上均套设有复位弹簧14,顶板13的顶部固定设有若干个顶杆15,每个顶杆15均与型腔11插接,且每个顶杆15的顶端均与型腔11的内侧底部齐平,上模7的内壁上固定设有四个斜顶16,每个斜顶16的下方均套设有扣块17,每个扣块17与压块9插接,且每个扣块17与压块9之间均固定设有伸缩弹簧18,每个扣块17均与下模8的内壁滑动连接,初始状态,若干个顶杆15均穿过型腔11延伸至型腔11的上方,此时,四个复位弹簧14处于拉伸状态,而当上模7和下模8合紧后,四个复位弹簧14由拉伸状态转变为收缩状态,若干个顶杆15缩入型腔11的内部,四个导柱起到限位作用,确保顶板13平稳的竖直滑动,当econo3外壳经过冷却成型需要取出时,通过液压驱动上模7远离下模8,从而使得压块9远离顶块10,此时,四个复位弹簧14不再受到挤压而从收缩状态向拉伸状态转变,从而通过顶板13带动若干个顶杆15上升,将型腔11内的econo3外壳上顶,在上顶的同时,上模7带动四个斜顶16从压块9的四周抽出,四个伸缩弹簧18由收缩向拉伸状态转变,由于每个扣块17均与下模8的内壁滑动连接,进而使得四个斜顶16在上升的同时带动四个扣块17外滑,即相互远离,进而不再对型腔11进行封堵,为顶杆15上顶产品提供前提,方便若干个顶杆15将econo3外壳从型腔11内顶出,实现脱模,进而无需通过人工取出产品,省时省力,提升了下料效率,同时防止工人频繁将手伸入模具2内部,降低了安全隐患,提升了注塑加工的安全性。

34.参照图5所示,每个降温组件4均包括两个弯管19,两个弯管19呈对称设置在压块9和顶块10的内壁上,且每个弯管19的两端均分别连通一个进液口5和一个排液口6,在econo3外壳开始凝固成型的过程在,将冷却液从进液口5送入两个弯管19的内部,又因为两个弯管19分别与压块9和顶块10的内壁插接,型腔11设在压块9和顶块10之间,从而对型腔11进行冷却,进而加速型腔11内部的econo3外壳的成型过程,有利于提升注塑效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1