纸盘自动冲压成型机构的制作方法

1.本实用新型涉及纸盘自动化设备领域,特别地,涉及一种纸盘自动冲压成型机构。

背景技术:

2.目前,纸盘的生产制造上,需要对纸盘进行附膜,即将塑料薄膜压合在纸盘的表面。为何覆膜处理,是因为现有的纸盘一般不防水、防油,而我们日产使用的纸盘一般可以用于一次性使用,在纸盘上放置瓜果零食、或者蛋糕奶酪、以及其他一些食物均可。为了能够对多种食物放置而不易报废,则需要对纸盘表明附上一层塑料薄膜以进行保护,则水不易浸湿纸体。

3.此加工工序中,纸盘的外表面分为上表面和下表面,则需要两层薄膜分别压合在纸盘的上表面和下表面,因此为了制造这样的纸盘,则需要设计对应的冲压成型机构。

4.需要解决的技术问题是:如何对纸盘进行冲压成型,让薄膜能贴合在纸盘上,以应用在纸盘表面贴膜的加工操作上。

技术实现要素:

5.本实用新型的目的在于针对现有技术的不足之处,至少在一定程度上解决相关技术中的技术问题,提供一种纸盘自动冲压成型机构,具有可靠的将薄膜压合、冲裁、贴合于纸盘表面的优势。

6.为了解决上述技术问题,本实用新型的技术方案是:一种纸盘自动冲压成型机构,包括机架、固定在机架上的工作台,所述工作台上固定有立柱,所述工作台的左、右两侧设置下薄膜导向辊,立柱上紧固装配有对应两个所述下薄膜导向辊的上薄膜压辊,工作台的中间设置有下模,下模的上方设置上模,上模连接冲压驱动器,冲压驱动器对上模进行升降动作。

7.优选的,所述冲压驱动器包括液压缸、机罩、导向套、导向柱、以及连接板,所述机罩固定在所述立柱的上端并遮盖所述液压缸,液压缸固定在机罩中间,导向套竖直固定在机罩的底部,导向柱穿过导向套并和连接板固定,连接板通过固定柱与上模固定。

8.优选的,所述上薄膜压辊包括夹爪、轴座、以及辊筒,所述夹爪设置有开口,所述夹爪的开口处通过螺栓调节闭合以抱紧于立柱,轴座固定在夹爪的侧面,辊筒转动装配于轴座上。

9.优选的,所述机罩的底部固定有直杆,直杆上固定有第一气缸,所述第一气缸的伸缩杆上连接有定位条,所述定位条处于上薄膜的上方用于将上薄膜和下薄膜预压定位。

10.优选的,所述下模包括外模和内模,所述外模固定于工作台并形成有一凹槽,所述内模位于外模中间并且通过第二气缸升降动作,所述第二气缸固定于工作台底部。

11.优选的,所述外模的一圈设置有加热器,所述加热器用于融断上薄膜和下薄膜。

12.相比于背景技术,本实用新型技术效果主要体现在以下方面:

13.1、本方案采用立柱来固定两个上薄膜压辊,这样一来,可以通过调节上薄膜压辊

的高低位置来改变上薄膜的位置,这样能够让下薄膜处于底部,纸盘可以放置在下薄膜上,然后上薄膜处于纸盘的上方,上模和下模合模后,能够让薄膜贴合在纸盘上,同时纸盘边缘和薄膜分离,纸盘贴膜完成,取下成品纸盘,放入原料纸盘继续加工,则可以高效的完成纸盘表明贴膜。由于薄膜能够上下定位,能够更加快速的对纸盘全面包覆;

14.2、冲压驱动器能够受机罩保护,而且利用导向套和导向柱的配合,提高液压缸竖直推动的可靠性,使得上模运行平稳可靠,不易晃动,对薄膜进行冲裁;

15.3、上薄膜压辊位置可以调节,利用螺栓松紧夹爪来实现,使得薄膜定位的高低得到控制,便于薄膜的冲裁;

16.4、设置第一气缸来驱动定位条以避免冲裁后纸盘和薄膜废料之间有黏连,通过定位条的再次下压两个薄膜,可以快速的取出成品纸盘,让薄膜废料和纸盘分离,从而提高工作效率。

附图说明

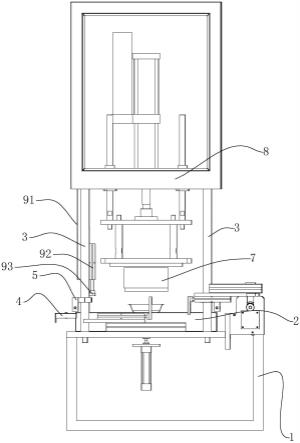

17.图1为实施例中结构正视图;

18.图2为实施例中立体结构示意图;

19.图3为实施例中原理示意侧视简图;

20.图4为实施例中原理示意俯视简图。

21.附图标记:1、机架;2、工作台;3、立柱;4、下薄膜导向辊;5、上薄膜压辊;51、夹爪;52、轴座;53、辊筒;6、下模;61、外模;62、内模;63、加热器;64、第二气缸;7、上模;8、冲压驱动器;81、液压缸;82、机罩;83、导向套;84、导向柱;85、连接板;91、直杆;92、第一气缸;93、定位条;10、纸盘;12、上薄膜;13、下薄膜。

具体实施方式

22.以下结合附图,对本实用新型的具体实施方式作进一步详述,以使本实用新型技术方案更易于理解和掌握。

23.实施例:

24.一种纸盘自动冲压成型机构,参考图1和图2所示,包括机架1、固定在机架1上的工作台2,工作台2上固定有四个立柱3。四个立柱3分别位于四个角位置附近。工作台2的左、右两侧可以设置下薄膜13导向辊4,立柱3上紧固装配有对应两个下薄膜13导向辊4的上薄膜12压辊5。具体的,上薄膜12压辊5包括夹爪51、轴座52、以及辊筒53。夹爪51设置有开口,夹爪51的开口处通过螺栓调节闭合以抱紧于立柱3,轴座52固定在夹爪51的侧面,辊筒53转动装配于轴座52上。这样一来,上薄膜12压辊5位置可以调节,利用螺栓松紧夹爪51来实现,使得薄膜定位的高低得到控制,便于薄膜的冲裁。

25.工作台2的中间设置有下模6,下模6的上方设置上模7,上模7连接冲压驱动器8,冲压驱动器8对上模7进行升降动作。具体的,冲压驱动器8包括液压缸81、机罩82、导向套83、导向柱84、以及连接板85,机罩82固定在立柱3的上端并遮盖液压缸81,液压缸81固定在机罩82中间,导向套83竖直固定在机罩82的底部,导向柱84穿过导向套83并和连接板85固定,连接板85通过固定柱与上模7固定。冲压驱动器8能够受机罩82保护,而且利用导向套83和导向柱84的配合,提高液压缸81竖直推动的可靠性,使得上模7运行平稳可靠,不易晃动,对

薄膜进行冲裁。

26.机罩82的底部固定有直杆91,直杆91上固定有第一气缸92,第一气缸92的伸缩杆上连接有定位条93,定位条93处于上薄膜12的上方用于将上薄膜12和下薄膜13预压定位。

27.另外,下模6包括外模61和内模62,外模61固定于工作台2并形成有一凹槽,内模62位于外模61中间并且通过第二气缸64升降动作,第二气缸64固定于工作台2底部。外模61的一圈设置有加热器63,加热器63用于融断上薄膜12和下薄膜13。设置第一气缸92来驱动定位条93以避免冲裁后纸盘10和薄膜废料之间有黏连,通过定位条93的再次下压两个薄膜,可以快速的取出成品纸盘10,让薄膜废料和纸盘10分离,从而提高工作效率。

28.本方案采用立柱3来固定两个上薄膜12压辊5,这样一来,可以通过调节上薄膜12压辊5的高低位置来改变上薄膜12的位置,这样能够让下薄膜13处于底部,纸盘10可以放置在下薄膜13上,然后上薄膜12处于纸盘10的上方,上模7和下模6合模后,能够让薄膜贴合在纸盘10上,同时纸盘10边缘和薄膜分离,纸盘10贴膜完成,取下成品纸盘10,放入原料纸盘10继续加工,则可以高效的完成纸盘10表明贴膜。由于薄膜能够上下定位,能够更加快速的对纸盘10全面包覆。

29.结合图3和图4进一步说明,本方案对原料纸盘10先放置在下薄膜13上,此时,由于下薄膜13导向辊4、上薄膜12压辊5的定位导向,薄膜可以夹着原料纸盘10,此时通过上模7和下模6的合模动作,完成薄膜和纸盘10的结合,在边缘处与薄膜分离,此时可以通过第一气缸92动作,来下压上薄膜12,此时,两个薄膜处于闭合,纸盘10和薄膜分离,成品纸盘10就可以取出,然后再复位第一气缸92,撤离定位条93,让两层薄膜可以分开,薄膜收卷移动后,等待下个纸盘10从左侧送入。在图4中可见,薄膜冲裁后废料的样子。

30.当然,以上只是本实用新型的典型实例,除此之外,本实用新型还可以有其它多种具体实施方式,凡采用等同替换或等效变换形成的技术方案,均落在本实用新型要求保护的范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1