平板硫化机推拉模的制作方法

本技术涉及推拉模的,特别是涉及平板硫化机推拉模。

背景技术:

1、热压成型机(也称平板硫化机、橡胶硫化机、小型压片机、自动压片机)是成型机的一种,其工作原理将塑料或橡胶原料放于模具内,夹于上、下电热板之间,在电热板智能恒温下施以压力,使原料成型,该设备的推拉模在使用时,现有技术cn201820968914.0中,该硫化机包括框板和推拉模,所述框板的中间安装有上横梁,且上横梁的下方设置有模座,所述推拉模的下方安装有热板,且推拉模位于模座的下方,所述热板的下方固定有隔热板,且热板的左右两侧均设置有轴承,所述隔热板的下方安装有下平台,且下平台的下方设置有柱塞,所述柱塞的下方安装有油缸;

2、但该硫化机推拉模使用中发现:推拉模移动时与滑块之间会产生较大摩擦,不利于降低推拉模的磨损,因此提出一种降低磨损,提高使用寿命的平板硫化机推拉模。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种使下模具底端与下部加热板保持间隙,通过移位机构移动端带动下模具移出硫化机外部,减少下模具移动时的磨损的平板硫化机推拉模。

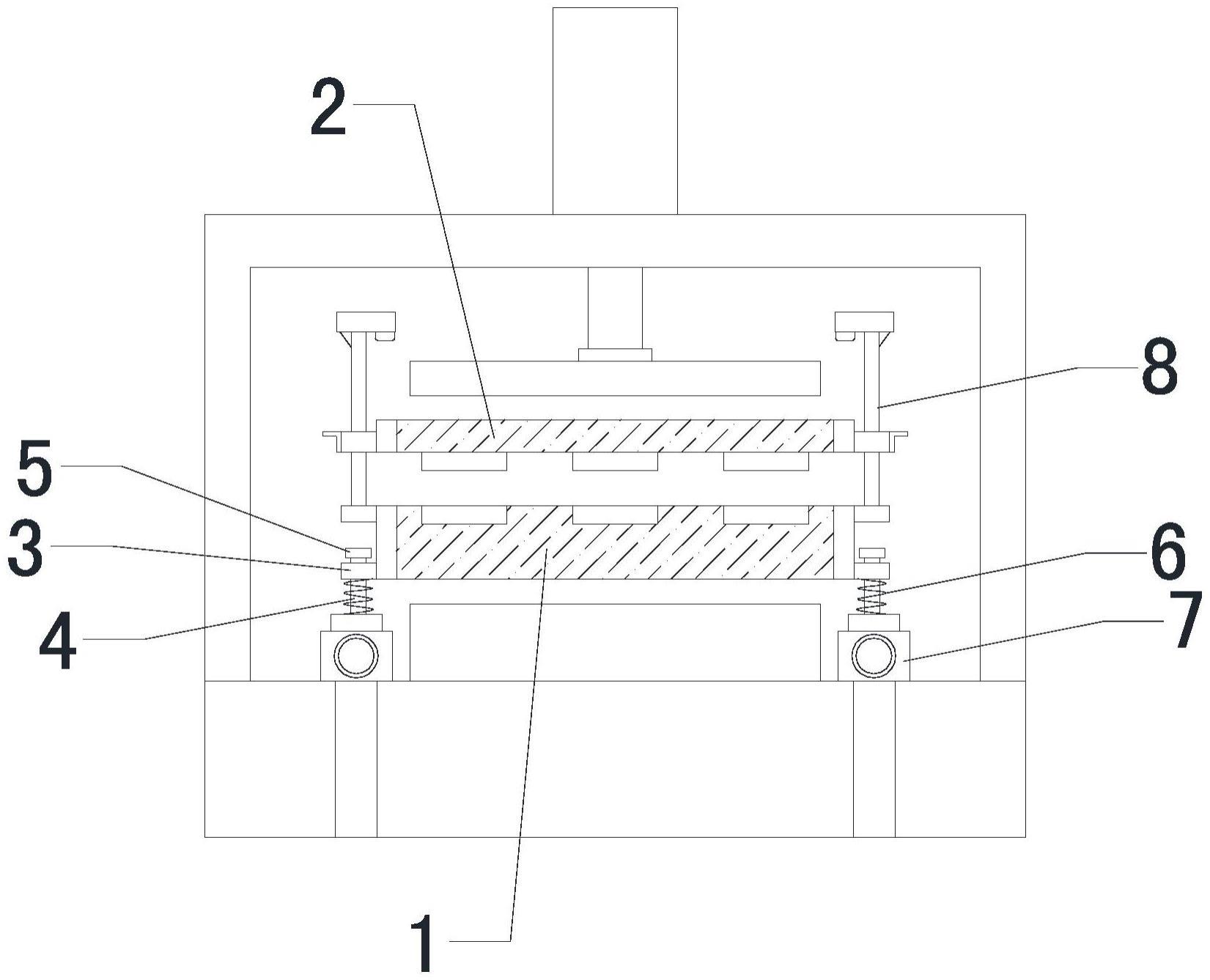

2、本实用新型的平板硫化机推拉模,包括下模具和上模具,下模具与上模具向下相对设置;还包括多组第一套件、多组第一支撑杆、多组第一限位板、多组弹簧、移位机构和支撑机构,多组第一套件分别安装在下模具左右两端外侧壁上,多组第一支撑杆分别上下滑动安装在多组第一套件上,多组第一限位板底端分别与多组第一支撑杆顶端连接,多组弹簧分别配合套装在多组第一支撑杆外侧壁上,并且多组弹簧分别设置在多组第一套件底端,移位机构后部安装在硫化机本体上,多组第一支撑杆的底端均与移位机构移动端连接,支撑机构安装在下模具外侧壁上部,支撑机构用于对上模具的升降进行导向;在使用推拉模时,将上模具向上移动与下模具分离,将原料放置下模具顶端,之后将上模具向下移动与下模具合模,之后移位机构的移动端通过多组第一支撑杆带动下模具向后移动至硫化机内部,此时下模具底端与硫化机下部的加热板保持一定间隙,上模具位于硫化机上部加热板的下方,之后通过硫化机加热板向下移动,上部加热板推动上模具向下移动,使上模具带动下模具向下移动,下模具向下移动后与下部的加热板接触,从而使加热板对下模具和上模具内的物料硫化,硫化完成后上部加热板向上移动复位,下模具通过多组弹簧的弹性支撑向上移动复位,从而使下模具底端与下部加热板保持间隙,之后通过移位机构移动端带动下模具移出硫化机外部,从而减少下模具移动时的磨损,提高推拉模的使用寿命。

3、优选的,所述支撑机构包括第二套件、固定件、第二支撑杆、第二限位板和l形件,多组第二套件分别安装在上模具左右两端外侧壁上,多组固定件分别安装在下模具左右两端上部外侧壁上,多组第二支撑杆的底端分别与多组固定件顶端连接,多组第二套件分别上下滑动套装在多组第二支撑杆外侧壁上,多组第二限位板底端分别与多组第二支撑杆顶端连接,多组l形件分别安装在多组第二套件外侧壁上;当上模具上下移动时带动多组第二套件上下移动,多组第二套件通过多组第二支撑杆进行导向,从而提高上模具升降移动的稳定性,减少下模具与上模具之间发生错位,提高合模的准确性,通过设置多组l形件,从而便于外部升降机构对多组第二套件向上移动,提高上模具向上移动时的便利性,降低人工对上模具提升移动的劳动强度,提高工作效率。

4、优选的,所述移位机构包括两组壳体、两组滑块、两组丝杠和两组电机,两组壳体后部分别安装在硫化机内侧壁上,两组壳体前端分别伸出硫化机外部,两组壳体内分别设置有滑槽,两组滑块分别滑动安装在两组滑槽上,多组第一支撑杆的底端分别与两组滑块顶端连接,两组丝杠前后两端分别旋转安装在两组滑槽内侧壁上,并且两组滑块分别配合螺装在两组丝杠上,两组电机分别安装在两组壳体前端,两组电机输出端分别与两组丝杠前端同心连接;打开两组电机带动两组丝杠旋转,两组丝杠旋转后驱动两组滑块向前或向后移动,从而使两组滑块通过多组第一支撑杆带动下模具前后移动,提高推拉模移动使用的便利性。

5、优选的,还包括多组电磁铁,多组电磁铁分别安装在多组第二限位板底端;当上模具向上移动后,上模具顶端与多组电磁铁的底端接触,从而使多组电磁铁将上模具吸附固定,提高上模具的定位效果,提高人员在下模具顶端对原料取放操作的安全性。

6、优选的,还包括两组隔热套,两组隔热套分别套装在下模具和上模具外沿上;通过两组隔热套,提高下模具和上模具外沿的隔热效果,减少下模具与上模具的温度通过热传导对移位机构和支撑机构的使用造成影响。

7、优选的,还包括支腿,支腿安装在两组壳体前端下部;通过两组支腿对两组壳体前端支撑,提高两组壳体的使用强度。

8、优选的,所述多组第二支撑杆和多组第二限位板连接处设置有加强件;提高多组第二限位板的牢固性,提高多组第二限位板对上模具的定位牢固性。

9、与现有技术相比本实用新型的有益效果为:在使用推拉模时,将上模具向上移动与下模具分离,将原料放置下模具顶端,之后将上模具向下移动与下模具合模,之后移位机构的移动端通过多组第一支撑杆带动下模具向后移动至硫化机内部,此时下模具底端与硫化机下部的加热板保持一定间隙,上模具位于硫化机上部加热板的下方,之后通过硫化机加热板向下移动,上部加热板推动上模具向下移动,使上模具带动下模具向下移动,下模具向下移动后与下部的加热板接触,从而使加热板对下模具和上模具内的物料硫化,硫化完成后上部加热板向上移动复位,下模具通过多组弹簧的弹性支撑向上移动复位,从而使下模具底端与下部加热板保持间隙,之后通过移位机构移动端带动下模具移出硫化机外部,从而减少下模具移动时的磨损,提高推拉模的使用寿命。

技术特征:

1.平板硫化机推拉模,包括下模具(1)和上模具(2),下模具(1)与上模具(2)向下相对设置;其特征在于,还包括多组第一套件(3)、多组第一支撑杆(4)、多组第一限位板(5)、多组弹簧(6)、移位机构(7)和支撑机构(8),多组第一套件(3)分别安装在下模具(1)左右两端外侧壁上,多组第一支撑杆(4)分别上下滑动安装在多组第一套件(3)上,多组第一限位板(5)底端分别与多组第一支撑杆(4)顶端连接,多组弹簧(6)分别配合套装在多组第一支撑杆(4)外侧壁上,并且多组弹簧(6)分别设置在多组第一套件(3)底端,移位机构(7)后部安装在硫化机本体上,多组第一支撑杆(4)的底端均与移位机构(7)移动端连接,支撑机构(8)安装在下模具(1)外侧壁上部,支撑机构(8)用于对上模具(2)的升降进行导向。

2.如权利要求1所述的平板硫化机推拉模,其特征在于,所述支撑机构(8)包括第二套件(9)、固定件(10)、第二支撑杆(11)、第二限位板(12)和l形件(13),多组第二套件(9)分别安装在上模具(2)左右两端外侧壁上,多组固定件(10)分别安装在下模具(1)左右两端上部外侧壁上,多组第二支撑杆(11)的底端分别与多组固定件(10)顶端连接,多组第二套件(9)分别上下滑动套装在多组第二支撑杆(11)外侧壁上,多组第二限位板(12)底端分别与多组第二支撑杆(11)顶端连接,多组l形件(13)分别安装在多组第二套件(9)外侧壁上。

3.如权利要求1所述的平板硫化机推拉模,其特征在于,所述移位机构(7)包括两组壳体(14)、两组滑块(15)、两组丝杠(16)和两组电机(17),两组壳体(14)后部分别安装在硫化机内侧壁上,两组壳体(14)前端分别伸出硫化机外部,两组壳体(14)内分别设置有滑槽,两组滑块(15)分别滑动安装在两组滑槽上,多组第一支撑杆(4)的底端分别与两组滑块(15)顶端连接,两组丝杠(16)前后两端分别旋转安装在两组滑槽内侧壁上,并且两组滑块(15)分别配合螺装在两组丝杠(16)上,两组电机(17)分别安装在两组壳体(14)前端,两组电机(17)输出端分别与两组丝杠(16)前端同心连接。

4.如权利要求2所述的平板硫化机推拉模,其特征在于,还包括多组电磁铁(18),多组电磁铁(18)分别安装在多组第二限位板(12)底端。

5.如权利要求1所述的平板硫化机推拉模,其特征在于,还包括两组隔热套(19),两组隔热套(19)分别套装在下模具(1)和上模具(2)外沿上。

6.如权利要求3所述的平板硫化机推拉模,其特征在于,还包括支腿(20),支腿(20)安装在两组壳体(14)前端下部。

7.如权利要求2所述的平板硫化机推拉模,其特征在于,所述多组第二支撑杆(11)和多组第二限位板(12)连接处设置有加强件。

技术总结

本技术涉及推拉模的技术领域,特别是涉及平板硫化机推拉模,其使下模具底端与下部加热板保持间隙,通过移位机构移动端带动下模具移出硫化机外部,减少下模具移动时的磨损;包括下模具和上模具,下模具与上模具向下相对设置;还包括多组第一套件、多组第一支撑杆、多组第一限位板、多组弹簧、移位机构和支撑机构,多组第一套件分别安装在下模具左右两端外侧壁上,多组第一支撑杆分别上下滑动安装在多组第一套件上,多组第一限位板底端分别与多组第一支撑杆顶端连接,多组弹簧分别配合套装在多组第一支撑杆外侧壁上,并且多组弹簧分别设置在多组第一套件底端,移位机构后部安装在硫化机本体上,多组第一支撑杆的底端均与移位机构移动端连接。

技术研发人员:周吉升,庄宣荣

受保护的技术使用者:青岛东诺橡胶机械有限公司

技术研发日:20221220

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!