一种滤水膜元件缠胶带设备的制作方法

本发明涉及一种水处理领域,尤其涉及一种滤水膜元件缠胶带设备,主要用于止水带的固定。

背景技术:

1、反渗透膜是一种模拟生物半透膜制成的具有一定特性的人工半透膜,是反渗透技术的核心构件。反渗透技术原理是在高于溶液渗透压的作用下,依据其它物质不能透过半透膜而将这些物质和水分离开来。反渗透膜的膜孔径非常小,因此能够有效的去除水中的溶解盐类、胶体、微生物、有机物等。

2、其中,反渗透膜的外部具有止水带,止水带的功能是内外密封,防止原水腔室内的原水(指直接进入,未净化的水)和废水腔室内的废水(经过反渗透膜净化完成后残留的水)混流,如专利号:201621192138.7,专利名称:一种反渗透膜止水带结构,有公开现有反渗透膜的结构及过滤原理。其中,如图1所示,滤水膜元件会包括中心管101、卷绕在中心管的外部的滤水膜102,以及套在滤水膜外部的止水带103,其中,止水带为环形结构,其和滤水膜接触处的一端会缠绕多圈胶带104(一般为白色胶带),通过胶带将其固定,防止其移位,也防止滤水膜和止水带之间出现渗漏。

3、现有技术中,对止水带缠胶带的时候,都是人工进行缠胶带,这种方式中,效率比较低,同时,胶带由人工缠绕会由于人员的状态等因素导致效果不稳定,并且导致缠胶带效果不好,操作人员劳动强度也比较高,并且,人工手动缠胶带,效率特别低,熟练的工人的缠胶带效率约为50支/小时,一分钟以上才能够缠绕完成一支产品,效率比较低。

技术实现思路

1、本发明目的是提供一种滤水膜元件缠胶带设备,通过使用该结构,提高了缠胶带效率和质量,降低了操作人员劳动强度。

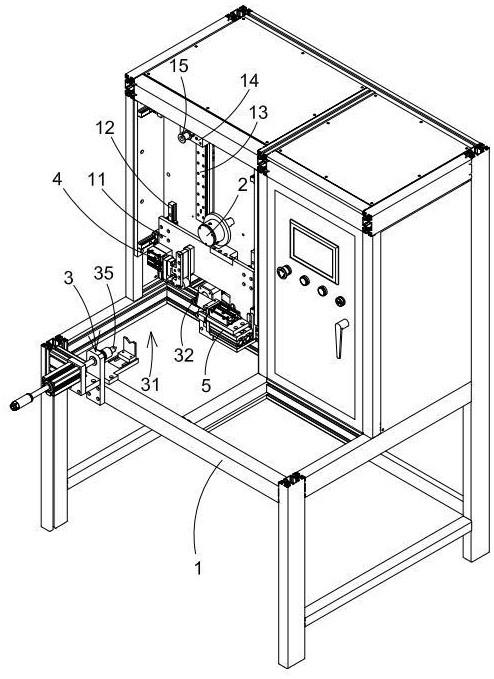

2、为达到上述目的,本发明采用的技术方案是:一种滤水膜元件缠胶带设备,包括机架、设置于机架上的胶带放卷机构、产品支撑驱动机构、胶带缠绕定位机构及切断机构,

3、所述机架上设有一滑板,所述胶带缠绕定位机构及切断机构安装于所述滑板的前端面上,所述滑板的后侧竖向滑动设置于所述机架上,所述胶带放卷机构转动安装于所述滑板上方的机架上;

4、所述产品支撑驱动机构设置于所述胶带放卷机构的下方,所述产品支撑驱动机构的中部设有产品放置位,所述产品支撑驱动机构被配置的驱动安装于产品放置位内的产品旋转;

5、所述胶带缠绕定位机构包括安装板、压板及压辊,所述安装板安装于所述滑板上,所述安装板的底部设置于所述滑板的底面下方,所述安装板的底部设有一缺口,所述压辊的中部转动安装于所述缺口内,所述压辊的底部设置于所述安装板的底面下方,所述压辊设置于所述产品放置位的正上方;

6、所述安装板的左侧设有一压料气缸,所述压板的左侧与所述压料气缸右端的输出轴相连,所述压料气缸带动所述压板靠近或远离所述安装板设置;

7、所述切断机构设置于所述压辊的右下方,所述切断机构上设有一横向移动的切刀,所述切刀横向移动时靠近或远离所述压辊设置。

8、上述技术方案中,所述机架上设有竖向滑轨及第一驱动机构,所述滑板的后侧滑动设置于所述竖向滑轨上,所述第一驱动机构与所述滑板相连,所述第一驱动机构驱动所述滑板沿着所述竖向滑轨上下移动,使所述压辊靠近或远离所述产品放置位设置;

9、和/或,所述压板的右侧设有上压块及下压块,所述上压块设置于所述下压块的正上方,所述上压块正对所述安装板的中部设置,所述下压块正对所述压辊的左下方外表面设置;

10、所述压料气缸输出轴伸出时,所述上压块的右侧面抵于所述安装板的左侧面上,所述下压块的右侧面抵于所述压辊左下方的外表面上;

11、所述压料气缸输出轴回缩时,所述上压块与所述安装板之间具有间距,所述下压块的右侧面与所述压辊之间具有间距。

12、上述技术方案中,所述产品支撑驱动机构包括后侧定位件及前侧定位件,所述后侧定位件设置于所述滑板下方后侧的机架上,所述前侧定位件设置于所述滑板前侧下方的机架上,所述前侧定位件设置于所述后侧定位件的正前方,所述前侧定位件与后侧定位件之间构成所述产品放置位。

13、上述技术方案中,所述后侧定位件包括后侧定位杆及后侧驱动电机,所述后侧定位杆与所述机架转动相连,所述后侧驱动电机设置于所述后侧定位杆的旁侧,所述后侧驱动电机的输出轴经皮带与所述后侧定位杆的后端相连,所述后侧驱动电机经所述皮带驱动所述后侧定位杆转动;

14、所述前侧定位件包括前侧定位杆及纵向气缸,所述纵向气缸经一支架安装于所述机架上,所述前侧定位杆的前端与所述纵向气缸后端的输出轴转动相连,所述前侧定位杆设置于所述后侧定位杆的前端,所述前侧定位杆正对所述后侧定位杆设置,所述纵向气缸输出轴带动所述前侧定位杆靠近或远离所述后侧定位杆设置;

15、所述前侧定位杆与后侧定位杆垂直于所述滑板设置,所述压辊的轴线平行于所述前侧定位杆及后侧定位杆的轴线设置,所述前侧定位杆与后侧定位杆之间构成所述产品放置位。

16、上述技术方案中,所述支架的后端设有一支撑板,所述支撑板的顶部设有一v型支撑口,所述前侧定位杆设置于所述v型支撑口的前侧;

17、所述纵向气缸输出轴伸出时,所述前侧定位杆的后端靠近所述v型支撑口设置;

18、所述纵向气缸输出轴回缩时,所述前侧定位杆的后端远离所述v型支撑口设置。

19、上述技术方案中,所述切断机构包括定位辊、第一横向气缸、第二横向气缸及切刀,所述第一横向气缸安装于所述滑板的前端面上,所述第一横向气缸输出轴平行于所述压料气缸输出轴设置;

20、所述定位辊转动安装于一安装架上,所述安装架与所述第一横向气缸左侧的输出轴相连;

21、所述第二横向气缸安装于所述安装架的顶部,所述切刀的右侧与所述第二横向气缸的输出轴相连。

22、上述技术方案中,所述定位辊设置于所述产品放置位的右侧,所述切刀设置于所述产品放置位的右侧上方,且所述切刀设置于所述压辊的右侧下方;

23、所述第一横向气缸输出轴伸出时,带动所述定位辊及切刀靠近所述产品放置位设置;

24、所述第一横向气缸及第二横向气缸输出轴伸出时,所述切刀设置于所述压辊的下方,且所述切刀的左侧设置于所述产品放置位的左侧上方。

25、上述技术方案中,所述第一横向气缸的顶部设有横向滑轨,所述安装架包括横板、竖板及u型板,所述横板的底部滑动设置于所述横向滑轨上,所述竖板设置于所述第一横向气缸的左侧,所述竖板的顶部与所述横板的左侧相连,所述竖板的右侧与所述第一横向气缸的输出轴相连;

26、所述第二横向气缸安装于所述横板的顶面上;

27、所述u型板的u型开口朝左设置,所述u型板的右侧与所述竖板的左侧相连,所述定位辊的中部转动安装于所述u型开口内,所述定位辊的左侧设置于所述u型板的左侧外部,所述定位辊平行于所述压辊设置。

28、上述技术方案中,所述切刀的刀刃设置于所述切刀的左侧面上,所述切刀的左侧设置于所述定位辊的左上方,所述切刀的左侧由前向后倾斜向左设置。

29、上述技术方案中,所述压辊的左侧外表与所述安装板的左侧面齐平设置;

30、所述胶带放卷机构包括放卷轴,所述放卷轴的后端与所述机架转动相连,所述放卷轴设置于所述压辊的右侧上方;

31、所述放卷轴左侧的机架上设有竖向调节滑轨,所述竖向调节滑轨上滑动安装有一滑块,所述滑块经螺栓锁紧限位于所述竖向调节滑轨上,所述竖向调节滑轨的顶部设置于所述放卷轴的左上方,所述竖向调节滑轨的底部设置于所述放卷轴的左下方;

32、所述滑块的前端转动安装有一传动辊,所述传动辊平行于所述压辊设置,所述传动辊的左侧外表面与所述压辊的左侧外表面齐平设置。

33、由于上述技术方案运用,本发明与现有技术相比具有下列优点:

34、1.本发明中在机架上面设置胶带放卷机构对胶带进行放卷,利用胶带缠绕定位机构带动胶带的端部压在产品的表面上,通过产品支撑驱动机构对产品支撑限位以及驱动其旋转,从而拉动胶带在产品表面缠绕,再利用切刀机构将胶带切断,实现胶带的自动缠绕,和以往手动缠胶带的方式相比,能够提高缠胶带效率,提高产品缠胶带的一致性和稳定性,提高缠胶带质量,降低操作人员的劳动强度;

35、2.本发明中利用压辊的设置,能够将胶带压在产品的表面上,这样产品旋转的时候,能够使得胶带被牢固的缠绕到产品的表面上,同时,在胶带切断之前和切断之后,利用压板将胶带压在安装板上面,使得胶带的端部会处在压辊的下方,保证对下一组产品缠胶带的时候,胶带能够被压在产品表面,保证后续产品的缠胶带质量;

36、3.本发明中在利用切刀对胶带切断的时候,会先利用定位辊将缠绕在产品表面的胶带压紧,保证切断的时候,胶带不会从产品上面拉出,保证切断稳定性和质量;

37、4.本发明中利用后侧定位件对产品的后侧进行定位,利用前侧定位件对产品的前侧进行定位,并且利用后侧定位件带动产品旋转,实现胶带的快速、自动缠绕;

38、5.本发明中采用设备对产品进行自动缠胶带,与以往人工手动缠胶带50支/小时的方式相比,采用缠胶带设备对产品自动化缠胶带,其速度能够达到500支/小时以上,效率极大的提升,能够降低操作人员劳动强度,也降低人工成本。

- 还没有人留言评论。精彩留言会获得点赞!